В металлургии и инженерии металлов определение твердости материалов имеет огромное значение. Твердость является одним из важных механических свойств металлических материалов, определяющих их прочность и устойчивость к различным видам воздействий. Твердость металлов позволяет оценить их способность сопротивляться истиранию, сколам и царапинам.

Существует несколько методов испытания для определения твердости металлов. Один из наиболее распространенных методов - испытание на заводских испытательных машинах. Оно основано на измерении силы, которую необходимо приложить для деформации поверхности металла. Испытание осуществляется с помощью винтовых или шариковых инструментов, наносящих постоянное давление на поверхность образца.

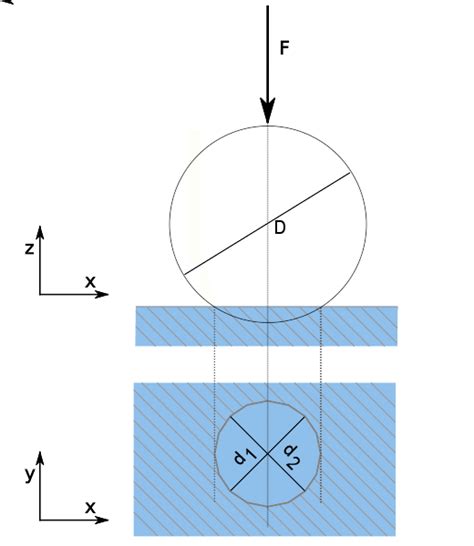

Кроме того, используется метод испытания твердости методом Бринелля. Он основан на измерении следа после нагрузки на металлическую поверхность. При испытании на твердость методом Бринелля на поверхность образца наносится стандартизированная нагрузка и измеряется диаметр следа. Чем больше диаметр следа, тем мягче материал.

Твердость металлов: основные понятия

Твердость металлов — это механическая характеристика, характеризующая способность материала сопротивляться внедрению твердого тела. В терминах металлургии твердость является важным показателем, который помогает определить прочность, долговечность и применимость металлических изделий и конструкций.

Определение твердости металлов обычно производится путем испытания, при котором применяются различные методики, в зависимости от требуемой точности и характеристик материалов. Наиболее распространенные методы включают измерение твердости по шкале Бринелля, Роквелла и Виккерса. Каждый из этих методов имеет свои особенности и применяется в различных отраслях промышленности.

Испытания на твердость металлов позволяют определить степень проникновения конического или пирамидального инструмента в поверхность, что отражает сопротивление материала внешнему воздействию. Чем выше значение твердости, тем больше способность материала сопротивляться деформации, износу и другим механическим нагрузкам.

Значение твердости металла может зависеть от его состава, способа обработки и термической обработки. Некоторые металлы и сплавы, например, чугун, имеют более высокую твердость, чем другие материалы, такие как алюминий или медь. Поэтому знание твердости металлов является важным для успешного проектирования и производства металлических изделий.

Что такое твердость

Твердость — это механическая характеристика материала, отображающая его способность сопротивляться пластической деформации, проникновению других материалов и их истиранию.

Твердость металлов измеряется различными способами, включающими испытания на микроинденторах или инструментом по Бринеллю, Виккерсу или Роквеллу.

Одним из наиболее распространенных методов определения твердости является метод Бринелля. Он основывается на измерении диаметра следа, оставленного твердым индентором на поверхности материала с определенной нагрузкой.

Метод Виккерса также основывается на измерении размера следов, но вместо шара применяется пирамида с квадратным основанием. Этот метод обычно используется для измерения микротвердости, например, при исследовании тонких покрытий.

Метод Роквелла основан на измерении глубины проникновения шарика или конуса с нагрузкой в поверхность материала. Этот метод позволяет определить твердость широкого диапазона материалов, включая металлы, пластмассы и резину.

Измерение твердости металлов является важной задачей в инженерии и производстве, так как твердость может предоставить информацию о механических свойствах материала, его прочности и стойкости к истиранию.

Зачем измерять твердость металлов

Измерение твердости металлов является неотъемлемой частью исследования и контроля качества металлических материалов. Это позволяет определить механические свойства материала, его способность сопротивляться деформации и износу.

Твердость металла может быть измерена различными методами, каждый из которых имеет свои преимущества и ограничения. Однако все они направлены на получение количественной характеристики, которая позволяет сравнивать различные материалы и оценивать их прочность.

Измерение твердости металлов особенно важно в таких отраслях, как строительство, авиационная промышленность, машиностроение и другие сферы, где качество материалов и их стойкость к механическим воздействиям являются ключевыми факторами.

Использование твердости металлов позволяет определить, какой металл подходит для конкретного применения, какие условия его эксплуатации он выдержит и какую нагрузку сможет выдержать.

Таким образом, измерение твердости металлов является неотъемлемой частью процесса производства и контроля качества металлических изделий, а также позволяет выбирать наиболее подходящий материал для конкретной задачи.

Методы испытания твердости металлов

Определение твердости металлов является важной задачей при изучении и использовании материалов. Существует несколько методов испытания твердости, которые позволяют получить надежные данные о механических свойствах металлов.

Одним из наиболее распространенных методов является метод Виккерса. При этом испытании используется алмазная пирамида, которая оказывает нагрузку на поверхность материала. Затем измеряется след, оставленный пирамидой, и по этим данным рассчитывается твердость. Метод Виккерса отличается от других методов высокой точностью и позволяет измерить твердость материала в широком диапазоне значений.

Другим методом испытания твердости является метод Бринелля. В этом случае используется закаливаемое шарообразное наконечник, который оказывает нагрузку на материал. Измеряется глубина впадины, образованной шаром, и по ней рассчитывается твердость материала. Метод Бринелля широко применяется для измерения твердости стали и сплавов.

Еще одним методом является метод Роквелла. В этом случае используется шарообразный или конусообразный наконечник, который оказывает нагрузку на материал. Затем измеряется глубина проникновения наконечника, и по этим данным рассчитывается твердость. Метод Роквелла позволяет измерить твердость материала с большей точностью и в более широком диапазоне значений, чем метод Бринелля.

Каждый из этих методов имеет свои преимущества и ограничения, и выбор конкретного метода зависит от типа материала и требований к точности измерения твердости. Однако, в современной металлургии часто применяют комплексный подход, используя несколько методов для более полного и точного определения твердости металла.

Метод Виккерса

Метод Виккерса является одним из наиболее распространенных методов для определения твердости металлов. Он основан на измерении диагонали следа, оставленного индентором на поверхности образца.

Для проведения испытания по методу Виккерса используется ромбообразное алмазное пирамидальное тело с углом между гранями 136º, при этом нагрузка на индентор составляет 1-120 кг силы.

При проведении испытания индентор прикладывается к поверхности образца с определенной силой. После снятия нагрузки оценивается размер диагонали следа, который измеряется по микроскопу. Твердость материала рассчитывается по формуле, которая учитывает отношение силы нагрузки и площади следа.

Метод Виккерса хорошо применим для испытания малых образцов или для проведения измерений в труднодоступных местах. По сравнению с другими методами определения твердости, он обладает высокой точностью и малым разбросом результатов.

Метод Бринелля

Метод Бринелля — один из наиболее распространенных методов определения твердости металлов. Этот метод основан на внедрении стальной шариковой опушки в поверхность испытуемого материала.

В процессе испытания на поверхность металла наносится определенная сила, превышающая его предел упругости. По глубине впадины, образованной в результате внедрения шарика, можно определить твердость материала. Чем глубже впадина, тем мягче материал.

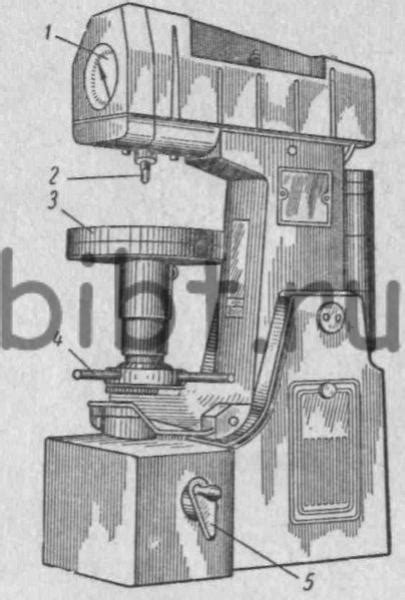

Испытание методом Бринелля проводится при помощи специального прибора — бринеллометра. Он состоит из

твердого шарика, стального штыря и микроскопа. Вначале шарик под действием небольшой предварительной силы вплоть до ее прикосновения опускается на поверхность образца, после чего на шарик действует заданная определенная сила.

После снятия нагрузки и удаления шарика на поверхности остается впадина, глубина которой позволяет рассчитать твердость заранее.

Метод Роквелла

Метод Роквелла — один из наиболее распространенных методов определения твердости металлов. Он основан на принципе измерения глубины забивания индентора в поверхность материала при нагрузке.

Для проведения испытания по методу Роквелла используются различные типы инденторов, такие как шарик или алмазный конус. Нагрузка может быть как постоянной, так и переменной.

Основное преимущество метода Роквелла заключается в его простоте и быстроте проведения испытания. Кроме того, результаты измерений получают в виде числового значения на шкале твёрдости, что позволяет сравнить твёрдости разных материалов и применить полученные данные в практических расчётах и производственных задачах.

Результаты измерений по методу Роквелла классифицируются с помощью шкалы твёрдости, которая имеет различные типы (A, B, C, D, E, F, G, H, K и др.), каждый из которых предназначен для определенных групп материалов или диапазона показателей твёрдости.

Вопрос-ответ

Какие методы испытания используются для определения твердости металлов?

Существует несколько методов испытания для определения твердости металлов, таких как метод Бринелля, метод Роквелла, метод Виккерса и метод Кноопа.

Что такое метод Бринелля и как он помогает определить твердость металлов?

Метод Бринелля основан на впечатлении шарика или алмазного конуса в поверхность металла. По глубине впечатления можно определить твердость металла - чем глубже впечатление, тем мягче металл.

Можно ли использовать метод Виккерса для определения твердости всех типов металлов?

Да, метод Виккерса является универсальным методом для определения твердости всех типов металлов, включая очень твердые и нежелезные металлы.

Как можно использовать результаты испытания на твердость металла в практических целях?

Результаты испытания на твердость металла могут быть использованы для определения подходящего материала для конкретного применения, в производстве или в инженерных расчетах. Также результаты могут помочь в контроле качества производства и прогнозировании долговечности изделий.