Металлы – это один из самых важных классов конструкционных материалов, которые широко используются в различных отраслях промышленности, в том числе в авиационной, автомобильной и энергетической отраслях. Они отличаются высокой прочностью, твердостью и хорошей пластичностью, что делает их идеальными для создания прочных и долговечных изделий.

Основными металлами являются железо, алюминий, медь и титан. Каждый из них имеет свои уникальные механические свойства, которые определяют их способность выдерживать нагрузки и деформации. Изучение этих свойств позволяет ученым и инженерам разрабатывать новые материалы с лучшими характеристиками и улучшать существующие конструкции.

Изучение механических свойств основных металлов включает в себя определение их твердости, прочности, ударной вязкости, пластичности и усталостной прочности. Для этого проводятся различные испытания, такие как испытания на растяжение, изгиб, ударное испытание, а также различные циклические нагрузки. Полученные данные позволяют оценить материалы на предельные значения нагрузок и определить их долговечность в экстремальных условиях эксплуатации.

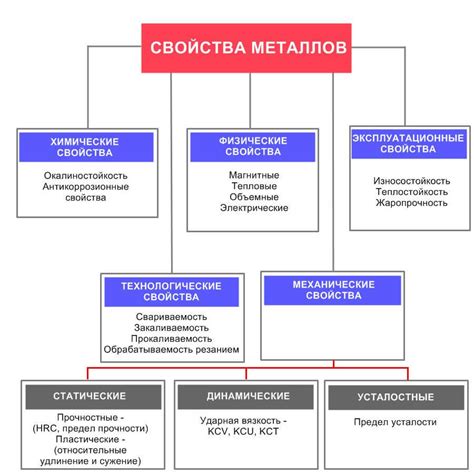

Свойства металлов: силовые и деформационные характеристики

Металлы обладают уникальными свойствами, которые делают их незаменимыми в различных областях науки и техники. Одним из основных свойств металлов является их силовая характеристика. Металлы обладают высокой прочностью и жесткостью, что делает их идеальными материалами для конструкций, подвергающихся большим механическим нагрузкам.

Силовые характеристики металлов определяют их способность сопротивляться различным механическим воздействиям, таким как растяжение, сжатие и изгиб. Коэффициент удлинения и упругости металлов позволяет им не только сопротивляться разрушению, но и возвращаться к своей исходной форме после деформации.

Деформационные характеристики металлов определяют их способность подвергаться различным формам деформации, таким как пластическая деформация и управляемая деформация. Пластичность металлов позволяет им изменять свою форму без разрушения, что делает их идеальными материалами для производства различных изделий и конструкций.

Металлы также обладают высокой устойчивостью к долговечности и коррозии. Они могут использоваться в широком спектре условий эксплуатации и сохранять свои механические свойства в течение длительного времени.

В целом, силовые и деформационные характеристики металлов делают их одними из самых востребованных и надежных материалов в современной промышленности и строительстве. Изучение и понимание этих свойств позволяют инженерам и ученым разрабатывать более эффективные и надежные конструкции и изделия.

Методы изучения механических свойств металлов

Механические свойства металлов являются одним из самых важных показателей качества материалов. Для их измерения и изучения существуют различные методы и испытания, которые позволяют определить прочность, твердость, пластичность и другие характеристики металлов.

Одним из наиболее распространенных методов изучения механических свойств металлов является испытание на растяжение. В процессе испытания образец металла подвергается действию растягивающей силы до разрушения. По полученным данным определяются такие свойства, как предел прочности, относительное удлинение, относительное сужение и другие.

Для измерения твердости металлов применяют различные методы, одним из которых является испытание на ударную вязкость. Ударная вязкость характеризует способность материала поглощать энергию удара без разрушения. Этот показатель позволяет оценить поведение металла при ударных нагрузках.

Для изучения пластичности материалов используются различные методы испытаний, такие как испытание на статическую пластичность и испытание на усталость металлов. В процессе статического испытания оцениваются свойства материала при его пластической деформации под действием постоянной нагрузки. Испытание на усталость позволяет изучить поведение металла при повторяющихся циклических нагрузках.

Существуют также методы, которые позволяют изучить механические свойства металлов в микромасштабе. Например, методы микротвердости позволяют измерить механическую жесткость материала на микроуровне. Также применяются различные методы микроиндентирования, которые позволяют измерить целый набор механических свойств, таких как твердость, прочность на разрыв и другие, на микроскопическом уровне.

Твердость и прочность металлов: различия и зависимости

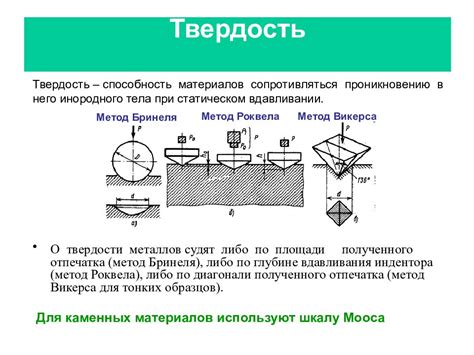

Твердость и прочность являются важными механическими свойствами металлов, которые определяют их способность сопротивлять деформации и разрушению. Твердость отражает сопротивление материала к появлению царапин, рисок и других поверхностных деформаций, а прочность – к разрушению под действием внешних нагрузок.

В отличие от прочности, твердость металлов может измеряться непосредственно на основе результатов испытаний. Для измерения твердости применяются различные методы, такие как испытание по Бринеллю, Роквеллу, Виккерсу и др. Коэффициент твердости зависит от ряда факторов, таких как структура металла, способность его кристаллической решетки выдерживать нагрузки и др.

Прочность металлов зависит от их внутренней структуры, особенностей кристаллической решетки и межкристаллических связей. Чем компактнее и сильнее связаны атомы внутри материала, тем выше его прочность. Прочность может быть измерена путем испытания на растяжение, сжатие, изгиб, ударное воздействие и др.

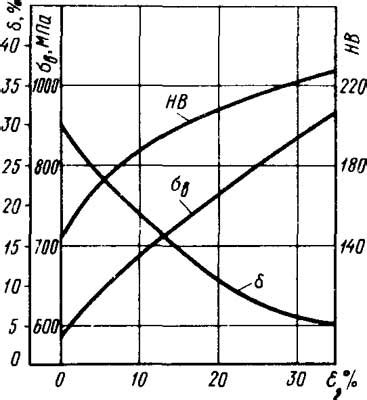

Твердость и прочность металлов не всегда коррелируют между собой. Некоторые металлы могут быть твердыми, но иметь невысокую прочность, тогда как другие металлы могут быть не очень твердыми, но обладать высокой прочностью. Это связано с различными механизмами деформации и разрушения материала, особенностями его структуры и состава.

Изгибаемость металлов: влияние строения и обработки

Металлы являются одними из самых прочных и устойчивых материалов, но их изгибаемость может существенно варьироваться в зависимости от их строения и обработки. Строение металлов определяется особенностями их кристаллической решетки и взаимной ориентацией зерен, а обработка включает такие процессы, как нагрев, охлаждение, формование и другие.

Наибольшую изгибаемость обычно проявляют металлы с однородной и равномерной структурой, где зерна имеют одинаковый размер и не содержат дефектов. Это объясняется тем, что такие металлы имеют более однородное распределение напряжений во время изгиба, что позволяет им легко поглощать и распределять усилия.

Однако, некоторые сплавы и термообработанные металлы могут иметь более сложное строение, которое обеспечивает им дополнительные механические свойства. Например, добавление различных примесей к металлу может приводить к появлению твердых растворов или вторичных фаз, которые укрепляют материал и делают его менее изгибаемым, но более прочным и твердым.

Также, процессы обработки металлов могут значительно влиять на их изгибаемость. Нагревание и охлаждение с разной скоростью может вызывать изменения во внутренней структуре металла, что влияет на его прочность и пластичность. Формование металла при помощи прессования, экструзии или проката также может улучшить его механические свойства, но при этом может изменить его способность к изгибу.

В итоге, изгибаемость металлов является комплексным свойством, зависящим от их строения и обработки. Для оптимальных результатов необходимо учитывать различные факторы, чтобы достичь баланса между изгибаемостью, прочностью и другими требуемыми свойствами материала.

Пластичность металлов: механизмы деформации и образования трещин

Пластичность – способность материала изменять свою форму без разрушения под действием механической нагрузки. В металлах пластичность обеспечивается механизмами деформации, которые позволяют им выдерживать высокие нагрузки при сохранении своей структуры и прочности.

Одним из механизмов деформации металлов является пластическое смещение атомов под действием напряжений. Этот процесс происходит на микроуровне и ведет к изменению формы кристаллической решетки металла без привлечения новых атомов. В результате пластического смещения атомов металл может деформироваться без образования трещин.

Однако при превышении критической нагрузки механизм пластического смещения может перестать работать и вместо него начнет доминировать механизм образования трещин. Образование трещин – это процесс, при котором металл начинает локально разрушаться и образуются дефекты в его структуре. При дальнейшей нагрузке эти дефекты расширяются, что приводит к росту трещин и, в итоге, к разрушению материала.

Образование трещин в металлах может быть вызвано различными факторами, такими как повышенная нагрузка, нарушение структуры материала, воздействие агрессивных сред и многие другие. Понимание механизмов деформации и образования трещин позволяет разрабатывать эффективные методы улучшения пластичности металлов и предотвращения их разрушения.

Разрушение металлов: виды и причины

Металлы — прочные и долговечные материалы, но они также подвержены разрушению. Различные виды разрушения металлов обусловлены разными причинами и имеют свои характеристики.

Коррозия является одной из основных причин разрушения металлов. Она происходит под влиянием агрессивных сред, таких как влага, кислоты, щелочи и другие химические вещества. Коррозия приводит к образованию ржавчины, которая ослабляет структуру металла и уменьшает его прочность.

Усталость материала также может привести к разрушению металлов. Она возникает при длительных нагрузках на материал, особенно при циклическом напряжении. Постоянные нагрузки вызывают постепенное разрушение металла, приводящее к трещинам и обломам.

Повреждение сварных соединений также может быть причиной разрушения металлов. Сварные соединения обычно имеют более слабую структуру, чем сам материал, и могут становиться уязвимыми для нагрузок. Трещины и обрывы в сварных соединениях могут привести к серьезным разрушениям и аварийным ситуациям.

Температурные воздействия также влияют на прочность металлов. Высокие температуры могут вызывать плавление и деформацию металла, а затем его разрушение. Низкие температуры, особенно при наличии влаги, могут привести к образованию трещин и послоений льда, что также ведет к разрушению металла.

Для того чтобы предотвратить разрушение металлов, необходимо принимать меры по защите от коррозии, регулярно проводить осмотр и ремонт сварных соединений, а также учитывать температурные воздействия при проектировании и эксплуатации металлических конструкций.

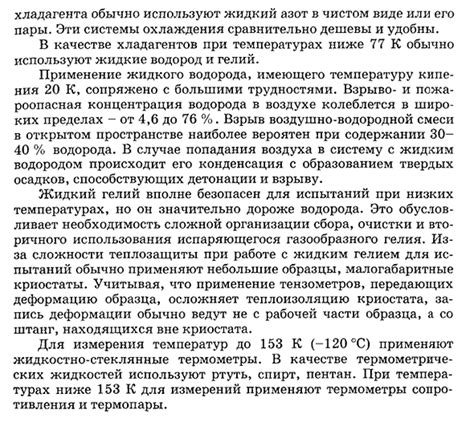

Металлы при низких температурах: особенности механических свойств

Металлические материалы обладают широким спектром механических свойств, которые могут существенно изменяться при понижении температуры. При низких температурах металлы становятся более хрупкими и подверженными легкому разрушению, что необходимо учитывать при проектировании и эксплуатации различных конструкций.

Основной физической причиной таких изменений является увеличение степени упорядоченности атомов в кристаллической решетке при охлаждении. Межатомные связи становятся более крепкими, что влияет на механическое поведение металла.

Одной из главных особенностей металлов при низких температурах является их способность к подвергаться эффекту ползучести. При этом металл может деформироваться даже при невысоких напряжениях и длительном времени нагружения. Этот эффект особенно ярко проявляется при низких температурах, когда диффузия атомов в кристаллической решетке замедляется.

Другой важной особенностью металлов при низких температурах является их способность к образованию трещин. Благодаря изменению механических свойств, металл может легко разрушаться под воздействием малых внешних нагрузок. Это особенно актуально в случае металлических конструкций, которые подвергаются механическим воздействиям при низких температурах, например, при эксплуатации в условиях Арктики или космоса.

Влияние состава и легирования на механические свойства металлов

Механические свойства металлов в значительной степени зависят от их состава и легирования. Состав металла определяется его химическим составом, различными примесями и пропорциями компонентов. Легирование, в свою очередь, заключается в введении специальных примесей для улучшения свойств металла.

Влияние состава на механические свойства металлов проявляется в том, что изменение концентрации различных элементов может привести к значительному повышению прочности, твёрдости и упругих свойств материала. Например, добавление углерода в сталь делает её твёрже и прочнее, а добавление алюминия в алюминиевые сплавы может повысить их прочность при низких температурах. Также введение некоторых элементов может повысить устойчивость металла к коррозии и окислению.

Легирование является ещё одним способом улучшения механических свойств металлов. Специальные примеси вводятся в металл для изменения его структуры и состава. Например, никель или хром могут быть добавлены в сталь для улучшения её прочности и устойчивости к коррозии. При легировании металла также может измениться его способность проводить тепло или электричество, а также его вязкость или температура плавления.

Таким образом, состав и легирование играют важную роль в формировании и улучшении механических свойств металлов. Изучение и понимание влияния состава и легирования могут помочь в разработке новых материалов с оптимальными свойствами для различных применений. Такие исследования позволяют создавать металлы с улучшенной прочностью, твёрдостью, устойчивостью к коррозии и другими полезными характеристиками, что является важным для промышленности и науки.

Вопрос-ответ

Зачем изучают механические свойства основных металлов?

Изучение механических свойств основных металлов позволяет понять, как они будут себя вести в различных условиях нагрузки и деформации. Это важно для разработки и проектирования структур, где необходима прочность и устойчивость материалов.

Какие механические свойства основных металлов изучаются?

Основные механические свойства основных металлов, которые изучаются, включают прочность, упругость, пластичность, твердость и устойчивость к износу. Исследование этих свойств позволяет определить границы их применения в различных областях промышленности.

Как происходит изучение механических свойств основных металлов?

Для изучения механических свойств основных металлов проводят различные испытания, такие как испытания на растяжение, сжатие, изгиб и удар. В процессе испытаний определяются значения прочности, пластичности, упругости и других свойств материала. Полученные данные анализируются и используются в дальнейшей работе по проектированию и созданию различных устройств и конструкций.