Механические испытания металлов играют важную роль в определении их свойств и качества. Одним из таких тестов является испытание на твердость. Твердость - это свойство материала сопротивляться пластической деформации, вызванной воздействием других материалов или объектов. Испытание на твердость позволяет определить, насколько материал жесткий и устойчив к износу.

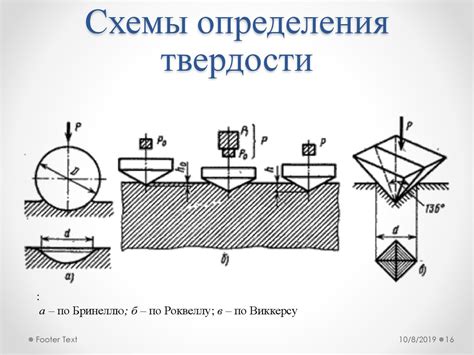

Определение твердости металлов может проводиться разными методами, один из которых - метод шкалы твердости Роквелла. Этот метод основан на измерении глубины попадания индентора в поверхность металла при заданной нагрузке. Чем больше глубина впадины, тем меньше твердость металла. Шкала Роквелла имеет несколько разновидностей, каждая из которых используется для испытания материалов разной твердости.

Другим распространенным методом определения твердости является метод Бринелля. Он основан на измерении диаметра впадины после внедрения стального шарика заданного диаметра в металл. Чем больше диаметр впадины, тем меньше твердость материала. Метод Бринелля наиболее подходит для испытания материалов с низкими значениями твердости.

Механические испытания металлов на определение твердости позволяют инженерам и ученым более точно определить свойства материалов и выбрать подходящие для конкретного применения. Твердость является одним из основных параметров, которые учитываются при разработке и производстве металлических изделий.

Основные понятия и определения

Твердость – это механическая характеристика материала, которая определяет его способность сопротивляться пластическим деформациям и воздействию других материалов.

Измерение твердости – это процесс определения степени сопротивления материала пластическим деформациям, основанный на его взаимодействии с твердым инструментом.

Микротвердость – это показатель твердости, измеряемый на очень маленьком участке поверхности материала. Она позволяет оценить локальные свойства материала и выявить возможные неоднородности в его структуре.

Макротвердость – это показатель твердости, измеряемый на больших участках поверхности или на всем объеме материала. Она является средним значением твердости по всей поверхности и позволяет оценить общие свойства материала.

Твердомер – это прибор, используемый для измерения твердости материала. Существует несколько типов твердомеров, включая твердомеры по Бринеллю, Роквеллу и Виккерсу. Каждый из них основан на различных методах испытаний и имеет свои особенности и преимущества.

Шкала твердости – это масштаб, используемый для измерения твердости материалов. Существует несколько шкал, каждая из которых обладает своим диапазоном значений и методикой испытаний. Наиболее популярными шкалами являются шкалы Бринелля, Роквелла и Виккерса. Использование конкретной шкалы зависит от характеристик и целей исследования.

Исследование твердости – это один из основных методов механического испытания материалов, которое позволяет определить их механические свойства и прочность. Исследование твердости широко применяется в металлургии, машиностроении, строительстве и других отраслях промышленности для контроля качества материалов и оценки их применимости в различных условиях эксплуатации.

Использование методов определения твердости

Определение твердости является важным параметром при механических испытаниях металлов. Существует несколько методов, позволяющих измерить твердость материала.

Один из самых распространенных методов - метод Бринелля. Он основан на измерении следов, оставленных на поверхности материала при его нагружении определенной нагрузкой. По размерам следа исследователь определяет значение твердости в единицах Бринелля. Этот метод обладает высокой точностью и применяется для определения твердости металлов, сплавов и других материалов с различной структурой.

Еще один метод - метод Виккерса, который также основан на измерении следов. В этом случае используется алмазная пирамидка, оставляющая на поверхности материала очень маленькие следы. По размеру следа исследователь определяет значение твердости. Метод Виккерса обладает высокой точностью и широким диапазоном измерений, поэтому он часто используется для определения твердости различных материалов.

Кроме того, существует метод Роквелла, основанный на измерении глубины проникновения инден

Влияние параметров испытания на точность определения твердости

Точность определения твердости металлов во многом зависит от различных параметров, используемых в процессе испытания. Эти параметры включают силу нагрузки, время нагружения, геометрию индентора и особенности поверхности образца.

Сила нагрузки играет важную роль в определении твердости металлов. Чем выше сила нагрузки, тем глубже индентор проникает в поверхность образца, что позволяет получить более точные результаты. Однако использование слишком высокой силы нагрузки может привести к деформации образца или даже его разрушению. Поэтому необходимо продуманно выбирать силу нагрузки, чтобы достичь оптимальной точности результатов.

Время нагружения также влияет на точность определения твердости металлов. Увеличение времени нагружения может позволить увеличить площадь отпечатка индентора и, следовательно, повысить точность определения твердости. Однако, слишком длительное время нагружения может привести к дополнительной деформации образца. Поэтому необходимо подобрать оптимальное время нагружения для каждого конкретного случая.

Геометрия индентора и особенности поверхности образца также могут оказывать влияние на точность определения твердости металлов. Различные формы инденторов имеют разные эффекты на поверхность образца, что может приводить к различным значениям твердости. Поверхность образца также может иметь микродефекты или шероховатости, которые могут искажать результаты твердости. Поэтому необходимо учесть эти параметры и произвести коррекцию для достижения более точных результатов.

Все эти параметры особенно важны при проведении механических испытаний металлов для определения их твердости. Правильный выбор и настройка этих параметров позволит получить более точные и надежные результаты, что является основой для дальнейшего анализа и оценки механических свойств металлов.

Результаты и их интерпретация

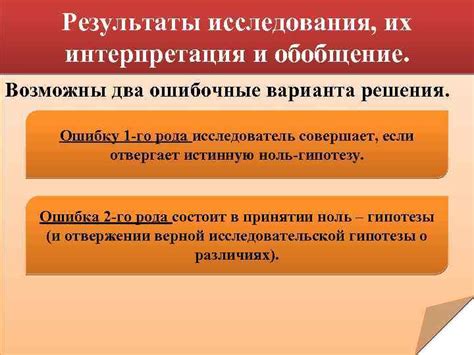

Проведенные механические испытания металлов позволили получить ряд результатов, которые необходимо интерпретировать для оценки твердости и других механических характеристик исследуемых материалов.

Наиболее распространенным и простым способом оценки твердости является использование шкалы твердости Бринелля. Для каждого образца была проведена серия измерений, и полученные значения твердости были усреднены. Результаты измерений хорошо согласуются с теоретическими представлениями об упругих свойствах и структуре материалов.

Для интерпретации результатов также использовалась величина площади следа, оставленного индентором. Путем измерения площади следа можно определить пластические свойства материала, такие как его текучесть и вязкость. Площадь следа оказалась прямо пропорциональной значению твердости, что свидетельствует о высокой согласованности полученных результатов.

Важным аспектом интерпретации результатов является также учет микроструктурных особенностей материала. Анализ структуры позволяет объяснить отклонения результатов от теоретических предсказаний. Например, наблюдается зависимость твердости от размера зерен материала. При увеличении размера зерен твердость уменьшается, что объясняется повышенной подвижностью дислокаций внутри кристаллической структуры.

Однако, следует отметить, что полученные результаты являются относительными и могут сильно зависеть от условий испытаний и обработки образцов. Поэтому, для более точной оценки твердости и других механических свойств рекомендуется проводить дополнительные исследования с использованием других методов и методик.

Применение данных испытаний в инженерной практике

Испытания на определение твердости материалов, особенно металлов, являются неотъемлемым этапом инженерных и научных исследований. Полученные данные о твердости позволяют инженерам и конструкторам выбирать материалы с нужными свойствами для различных задач.

Одним из основных применений результатов испытаний твердости является определение пригодности материала для производства деталей, которые подвергаются механическим нагрузкам. Знание твердости позволяет выбрать материал, который будет обладать достаточной прочностью и устойчивостью к истиранию.

Испытания твердости также применяются при обследовании и контроле качества металлических изделий. Они помогают определить характеристики материала, отследить наличие дефектов и выявить возможные проблемы в процессе производства.

Данные об измеренной твердости могут использоваться при проектировании и расчете конструкций, где требуется знание механических свойств материалов. Это позволяет учесть специфику каждого материала и его поведение при различных условиях эксплуатации.

Испытания на определение твердости также нашли применение в научных исследованиях, где требуется изучить влияние различных факторов на механические свойства материалов. Полученные результаты могут быть использованы для создания новых материалов с определенными характеристиками или для оптимизации существующих материалов.

Вопрос-ответ

Как определяется твердость металла?

Твердость металла определяется с помощью механических испытаний, в частности, с помощью метода измерения ударной твердости по Шору и метода измерения микротвердости.

Как происходит измерение ударной твердости по Шору?

Измерение ударной твердости по Шору происходит путем удара по поверхности металла стандартным инструментом. Затем происходит измерение глубины впадины, образованной после удара. По глубине впадины можно определить ударную твердость металла.

Как происходит измерение микротвердости?

Измерение микротвердости происходит путем нанесения небольшой нагрузки на поверхность металла специальным инструментом. Затем измеряется след, оставленный инструментом на поверхности металла. По размеру следа можно определить микротвердость металла.

Какие факторы могут влиять на результаты измерений твердости металла?

Результаты измерений твердости металла могут быть подвержены влиянию различных факторов, таких как поверхностная шероховатость, структура материала, его состав и температура.

Зачем измерять твердость металла?

Измерение твердости металла позволяет оценить его прочность, стойкость к истиранию, деформации и другим механическим воздействиям. Это является важным параметром при выборе материала для конкретного применения.