Механическая обработка металлов - один из основных процессов в металлообработке, который позволяет изменять форму и размеры металлических изделий. Этот процесс осуществляется при помощи различных методов, каждый из которых имеет свои особенности и применяется в зависимости от конкретных требований и целей. Для более удобного изучения и систематизации этих методов существует таблица механической обработки металлов.

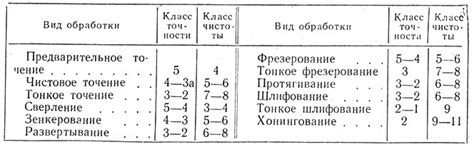

Таблица механической обработки металлов включает в себя перечень основных методов, их описание и применяемые инструменты. Она помогает инженерам и специалистам в области металлообработки выбрать наиболее подходящий метод обработки в зависимости от требований к конечному изделию. Кроме того, таблица позволяет сравнивать различные методы механической обработки металлов по их эффективности, сложности и стоимости.

Основные методы механической обработки металлов включают фрезерование, токарную обработку, шлифование, сверление, гибку, кантовку и многие другие. Каждый метод имеет свои особенности и специфику применения. Например, фрезерование позволяет создавать сложные профили и вырезы на поверхности металла, а токарная обработка используется для получения вращающихся изделий определенной формы. Кроме того, существуют методы механической обработки металлов, которые объединяют несколько операций, например, штамповка и штамповка-гибка.

Таблица механической обработки металлов

Механическая обработка металлов является важной и неотъемлемой частью производства изделий из металла. Она включает в себя различные методы, которые позволяют изменять форму, размеры и поверхность металлической заготовки, чтобы получить конечное изделие нужной формы и качества.

Основные методы механической обработки металлов включают:

- Токарную обработку: метод, при котором металлическая заготовка закрепляется на токарном станке и вращается вокруг своей оси, в результате чего происходит удаление материала и формирование детали с нужной формой и размерами.

- Фрезерную обработку: метод, при котором металлическая заготовка закрепляется на фрезерном станке, а режущий инструмент – фреза – вращается вокруг своей оси и перемещается по поверхности заготовки, удаляя материал и формируя деталь.

- Шлифовальную обработку: метод, при котором поверхность металлической заготовки обрабатывается абразивным инструментом – шлифовальным кругом – для получения гладкой и ровной поверхности.

- Прокатку: метод, при котором металлическая заготовка проходит сквозь прокатные валки, что позволяет изменить ее геометрические размеры, повысить прочность и улучшить качество поверхности.

Каждый из этих методов имеет свои особенности и применяется в зависимости от требований к производимым изделиям. Таблица механической обработки металлов помогает систематизировать информацию о разных методах и их характеристиках, что облегчает выбор наиболее подходящего метода для конкретной задачи.

Станочная обработка металлов

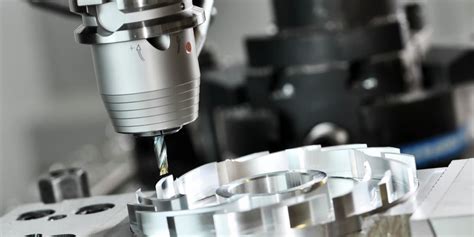

Станочная обработка металлов – это процесс, в ходе которого на специальных станках производится обработка и формирование деталей из металла. В результате станочной обработки получаются изделия с заданными размерами, формами и поверхностными характеристиками. Этот процесс осуществляется с использованием различных методов и инструментов.

Одним из распространенных методов станочной обработки металлов является токарная обработка. В ходе этого процесса на станке-токарке металлическая заготовка вращается, а режущий инструмент производит скользящий и вращательный движения. Таким образом, на заготовке образуется торцовая или цилиндрическая поверхность нужной формы и размеров.

Еще одним методом станочной обработки металлов является фрезерование. Этот процесс осуществляется на фрезерном станке, где за счет вращения и движения фрезы происходит удаление материала, а на заготовке образуется паз, пазы или другие формы. Фрезерование позволяет обрабатывать поверхности, производить нарезку резьбы и выполнение других операций.

Еще одним распространенным методом станочной обработки металлов является сверление. В ходе сверления на специальных сверлильных станках происходит удаление материала, а на поверхности заготовки образуется отверстие нужного диаметра и глубины. Для сверления используются различные типы сверл – спиральные, цилиндрические, конические и другие.

Станочная обработка металлов позволяет создавать детали с высокой точностью и поверхностной качеством. Она широко применяется в машиностроении, автомобильной промышленности, аэрокосмической отрасли и других сферах производства, где требуется изготовление качественных и прочных изделий из металла.

Абразивная обработка металлов

Абразивная обработка металлов - это метод механической обработки, в котором для удаления и обработки материала используются абразивные частицы, такие как песок, керамические зерна, алмазы и другие твердые абразивные материалы. Этот метод широко применяется в различных отраслях промышленности, включая машиностроение, авиацию, автомобильную и судостроительную промышленность, а также в производстве инструмента и деталей.

Основные методы абразивной обработки металлов включают шлифование, полирование, расточку, точение и заточку. Шлифование - это процесс удаления материала с помощью абразивной поверхности, такой как шлифовальный круг или лента. Полирование - это процесс создания гладкой и блестящей поверхности путем удаления мельчайших слоев материала с помощью полировальной пасты или средства.

Расточка - это процесс удаления материала с помощью вращающегося инструмента с абразивными зернами. Точение - это процесс создания вращающейся поверхности на вращающемся детале с помощью абразивного инструмента. Заточка - это процесс нанесения острого края на инструмент с помощью абразивной поверхности.

Абразивная обработка металлов имеет ряд преимуществ перед другими методами обработки. Она позволяет достигать высокой точности и качества обработки, а также обеспечивает возможность обрабатывать сложные формы и контуры деталей. Кроме того, абразивная обработка позволяет улучшить показатели прочности, твердости и стойкости деталей.

Особенности фрезерной обработки металлов

Фрезерная обработка является одним из наиболее эффективных и распространенных методов механической обработки металлов. Она позволяет получать детали с высокой точностью и сложной геометрией, обеспечивая высокую производительность процесса.

Основным инструментом при фрезерной обработке является фреза - режущий инструмент со спиральными зубьями, который вращается и перемещается по поверхности обрабатываемого материала. Фреза может быть различной формы и размера, в зависимости от требований к обрабатываемому изделию.

Процесс фрезерной обработки включает в себя различные этапы, такие как установка и закрепление детали, выбор необходимых параметров режима работы и выбор инструмента, а также сам процесс фрезерования и контроль качества обработки.

К достоинствам фрезерной обработки можно отнести возможность обработки различных материалов, включая сталь, алюминий, медь и др., а также возможность обработки деталей с различными видами поверхностей, включая плоские, цилиндрические, конические и др.

Однако при фрезерной обработке металлов существуют и некоторые особенности, с которыми необходимо учитывать. Это, например, возможность образования борозд на поверхности детали, неравномерность обработки при изменении толщины материала, необходимость соблюдения точных параметров режима работы и другие факторы, которые могут влиять на качество и точность обработки.

В целом, фрезерная обработка металлов является эффективным и широко используемым методом, который позволяет получать детали с высокой точностью и сложной геометрией. При правильном выборе параметров и инструментов, а также при соблюдении необходимых технологических процедур, можно достичь высокого качества и производительности фрезерной обработки.

Токарная обработка металлов

Токарная обработка металлов - один из основных методов механической обработки, который используется для создания деталей с вращающейся формой. Токарные работы выполняются на токарных станках, где металлическая заготовка закрепляется на хвостовике и подвергается воздействию режущего инструмента.

Основные процессы токарной обработки металлов включают: развёртывание, точение, нарезка резьбы, сверление отверстий, фрезерование и т. д. Для каждого процесса применяются специальные режущие инструменты, которые имеют определённую форму и размер.

Одним из основных преимуществ токарной обработки металлов является возможность обрабатывать детали различных форм и размеров. Токарные станки позволяют получать высокую точность и качество поверхности обработанных деталей. Кроме того, токарная обработка позволяет снизить затраты на производство, так как процесс выполняется автоматически и требует минимального вмешательства оператора.

Токарная обработка металлов находит широкое применение в различных отраслях промышленности, включая машиностроение, автомобильную и авиационную промышленности, энергетику и другие. Вся современная промышленность не обходится без токарной обработки, так как многие детали и механизмы требуют точности и гарантированной надежности в обработке металлов.

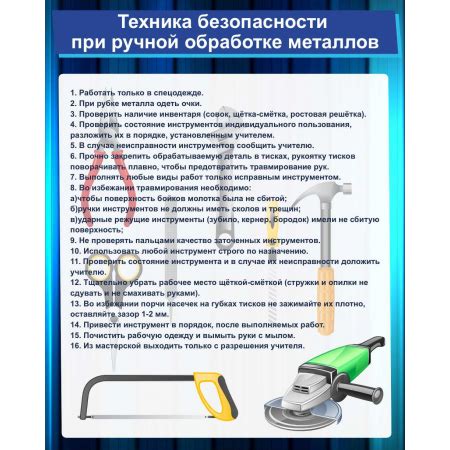

Требования безопасности при механической обработке металлов

Механическая обработка металлов является процессом, требующим строгого соблюдения правил безопасности. Работа с металлом может быть опасной из-за высокой механической активности, использования острых инструментов и энергетических источников.

Первым требованием безопасности является обязательное использование индивидуальных средств защиты. Работникам, занятым в металлообрабатывающей отрасли, необходимо надевать защитные очки, специальную одежду, рукавицы и специальную обувь. Это поможет предотвратить возможные травмы и повысит безопасность.

Второе требование связано с правильной работой с оборудованием. Работникам следует проводить регулярную проверку инструментов на наличие повреждений или износа, а также следить за своевременным проведением профилактических работ и технического обслуживания. Только в хорошем техническом состоянии оборудование может гарантировать безопасность работника.

Третье требование - это обучение и тренировка персонала. Работа с металлом требует специальных навыков и знаний, а также должна соответствовать стандартам и нормам, установленным профессиональными организациями. Работники должны проходить обучение и постоянное повышение квалификации, чтобы эффективно выполнять свои обязанности.

Механическая обработка металлов – это сложный и ответственный процесс, который требует строгого соблюдения требований безопасности. Только при соблюдении всех правил и норм можно гарантировать безопасность работников и качественное выполнение задач.

Вопрос-ответ

Какие основные методы механической обработки металлов?

Основные методы механической обработки металлов включают токарную обработку, фрезерную обработку, сверление, шлифование и растачивание.

В чем заключается токарная обработка металлов?

Токарная обработка металлов — это метод обработки деталей на токарных станках с помощью режущего инструмента, который осуществляет вращательное движение. В результате процесса токарной обработки металла можно получить детали с различными формами, размерами и поверхностным состоянием.

Какие материалы могут быть обработаны с помощью механической обработки?

Механическая обработка металлов может быть применена к различным материалам, таким как сталь, алюминий, медь, латунь и т.д. При этом каждый материал требует своего подхода и инструментов для обработки.

Какая роль таблицы в механической обработке металлов?

Таблица в механической обработке металлов играет важную роль в определении правильных параметров обработки, таких как скорость резания, подача и глубина резания. В таблице можно найти рекомендации для каждого материала и инструмента, что позволяет достичь наилучших результатов обработки.

Как правильно выбрать метод механической обработки для определенной детали?

При выборе метода механической обработки для определенной детали необходимо учитывать ее форму, размеры, материал, требуемую точность и поверхностное состояние. Также следует обратить внимание на доступность необходимых инструментов и оборудования. Часто необходимо провести испытания и определить оптимальные условия обработки для достижения наилучших результатов.