Шлифование металлов является одним из важных этапов механической обработки, который применяется для придания деталям точной формы и гладкой поверхности. Эта технология широко используется в индустрии, включая производство автомобилей, машиностроение и другие отрасли.

Основная цель шлифовки металлов – удаление наружных дефектов и неровностей, которые могут появиться в процессе предыдущих операций обработки. Шлифовка позволяет добиться точности размеров и формы детали, повысить её показатели гладкости и чистоты поверхности, а также улучшить её эстетический вид.

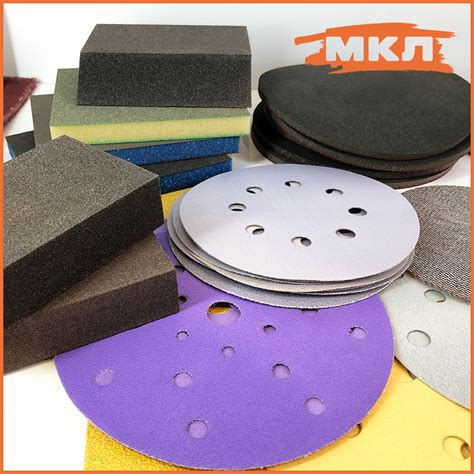

Процесс шлифования включает в себя использование специальных абразивных материалов, таких как шлифовальные круги и бруски, которые передвигаются по поверхности обрабатываемой детали с определенным давлением. В зависимости от требуемой точности и качества обработки, используются различные типы абразивов, грануляция которых может быть разной.

Шлифование металлов является сложным и трудоемким процессом, который требует специальных знаний и опыта для правильного выбора шлифовального инструмента и оптимальных параметров обработки. Это один из важных этапов производственного процесса, который влияет на качество и долговечность готовой продукции.

Помимо удаления дефектов, шлифование металлов также может использоваться для изменения поверхностных свойств материала. Например, после шлифования можно получить повышенную твердость, прочность или устойчивость к коррозии. Такой эффект достигается за счет создания микрорельефа на поверхности детали, который способствует улучшению сцепления с другими материалами или смазками.

Принципы и задачи шлифования

Шлифование – это процесс механической обработки, который осуществляется с помощью точильных инструментов и служит для доведения поверхности металла до требуемого качества и размеров.

Одной из основных задач шлифования является удаление слоя материала с поверхности детали. Это позволяет убрать неровности, округлости и другие дефекты, которые образуются в процессе предыдущих операций обработки. Шлифование также позволяет создать нужную гладкость и предельную точность размеров детали.

Принципиальным является выбор материала и формы точильного инструмента, который должен обладать достаточной твердостью и прочностью для обработки металла. Инструмент может быть абразивным (шлифовальным кругом, цилиндром или конусом), а также обладать определенной формой, например, в виде валка или шлифовальной ленты.

Шлифование может производиться как вручную, так и с использованием специализированных станков. При вручную выполненном шлифовании необходимо обладать навыками, чтобы равномерно и аккуратно обработать поверхность. В процессе работы металлическая деталь закрепляется на подставке, а инструмент вращается и нажимается на поверхность детали с определенной силой.

Основные типы шлифовальных машин

Плоскошлифовальные машины предназначены для шлифования плоских поверхностей. Они оснащены плоскостью для установки детали и шлифовальной секцией, включающей шлифовальный круг. Плоскошлифовальные машины могут быть как ручными, так и станочными.

Цилиндрические шлифовальные машины используются для обработки цилиндрических поверхностей, например, деталей вала или отверстий. Цилиндрические шлифовальные машины могут быть внешними или внутренними, в зависимости от того, обрабатывается наружная или внутренняя поверхность.

Круглошлифовальные машины предназначены для шлифования круглых деталей, таких как подшипники или поршни. Они обладают специальными приспособлениями для удержания и вращения деталей в процессе шлифования.

Фигурношлифовальные машины используются для обработки поверхностей сложной формы. Они оснащены специальными креплениями и шлифовальными инструментами, позволяющими проводить точную обработку деталей с различными кривизнами и углами.

Другие типы шлифовальных машин включают режущие шлифовальные машины, шлифовальные станки с ЧПУ и полировальные машины. Каждый тип машины имеет свои особенности и применяется в зависимости от конкретной задачи шлифования.

Выбор абразивных материалов

При шлифовании металлов важно правильно выбрать абразивные материалы, которые обеспечат высокую эффективность процесса обработки. В зависимости от типа обрабатываемого металла и требуемого результата, выбираются различные виды абразивов.

Абразивные вещества:

- Корунд. Это самый популярный абразивный материал, который отличается высокой твердостью и стойкостью к износу. Применяется в шлифовальных кругах и полотнах для обработки стали, чугуна и других металлов.

- Алмазы. Этот материал является самым твердыми из всех известных в природе и обладает высокой стойкостью к износу. Используются в инструментах для шлифования твердых и сложнообрабатываемых металлов, таких как титан и нержавеющая сталь.

- Кремнийсодержащие абразивы. Этот тип абразивных материалов представлен карбидом кремния и нитридом кремния. Они обладают высокой твердостью и стойкостью к износу, а также хорошей теплопроводностью. Кремнийсодержащие абразивы применяются для шлифования керамики и стекла.

Крупность абразивных зерен:

Для достижения оптимального результата шлифования необходимо выбирать абразивы с различной крупностью зерен. Например, для удаления грубых и больших дефектов на поверхности металла используются абразивы с крупными зернами, а для получения гладкой и ровной поверхности – абразивы с мелкими зернами. Крупность зерен абразивов обычно обозначается числами от 8 до 1500, где 8 - самые крупные зерна, а 1500 - самые мелкие.

Выбор абразивных материалов осуществляется на основе анализа требований к обработке металла и результата, который нужно достичь. Правильный выбор абразивов позволяет повысить качество обработки и ускорить процесс шлифования.

Шлифовальные инструменты и принадлежности

Шлифование металлов - это процесс, который позволяет улучшить качество и точность поверхности деталей. Для успешного выполнения этой процедуры необходимы специальные инструменты и принадлежности.

Одним из основных инструментов является шлифовальная машина, в которую устанавливаются различные шлифовальные круги или диски. Для шлифования металлических деталей обычно используются абразивные шлифовальные круги, которые могут быть изготовлены из карбида кремния, алюминия или циркония. Они отличаются по своей зернистости, что позволяет выбрать наиболее подходящий вариант для конкретных требований.

Для эффективного удаления более крупных неровностей и заусенцев с металлической поверхности, можно использовать шлифовальные фрезы. Они обладают особым режущим элементом, который выполняет функцию стачивания и срезания лишнего материала. Фрезы могут быть изготовлены из специальных сталей или карбидов, что позволяет им быть прочными и долговечными.

Дополнительными принадлежностями для шлифовки металлов являются защитные очки и маски, которые необходимы для защиты глаз и дыхательных путей от возможного разлета абразивных частиц. Также важно иметь в наличии специальные диски для полировки металлических поверхностей, которые помогут достичь высокого блеска и гладкости.

В итоге, правильный выбор шлифовальных инструментов и принадлежностей является важным шагом для успешного выполнения процесса шлифования металлов. Они позволят достичь необходимого качества поверхности, улучшить точность и долговечность деталей.

Технология шлифования металлов

Шлифование металлов является одним из важных процессов механической обработки. Оно позволяет достичь высокой точности обработки поверхности и получения требуемых размеров и формы деталей.

Шлифование металлов осуществляется с использованием шлифовальных инструментов – абразивных кругов и абразивного материала. Шлифовальные круги могут быть изготовлены из различных материалов, например, из карбида кремния или оксида алюминия. Абразивный материал наносится на поверхность круга и обладает специальными свойствами, позволяющими эффективно удалять слой металла.

Процесс шлифования металлов включает несколько стадий. В начале производится зачистка поверхности от неровностей и загрязнений. Затем производится грубое шлифование для удаления больших слоев металла и придания детали приближенной к требуемым размерам. Далее следует полировка поверхности для удаления оставшихся неровностей и придания детали гладкого блеска.

Технология шлифования металлов имеет свои особенности и требует аккуратного выполнения. Необходимо правильно подобрать параметры шлифования – скорость вращения круга, давление на круг, скорость движения детали. Также важно обеспечить правильное охлаждение детали и инструмента, чтобы предотвратить перегрев и деформацию детали.

Качество обработки и контрольные мероприятия

Качество обработки металлов является одним из главных показателей работы механических обработок. Шлифование металлов может влиять на итоговые характеристики изделий, такие как точность размеров, ровность поверхности и геометрическая форма.

Для обеспечения высокого качества обработки применяются контрольные мероприятия. Одним из них является визуальный контроль, который позволяет выявить дефекты поверхности, такие как царапины, вмятины или неровности. Другим способом контроля качества является измерение размеров деталей с помощью специального оборудования.

Также для контроля качества обработки металлов используется испытание на прочность. Оно позволяет определить механическую прочность обработанных деталей и выявить возможные дефекты внутри материала. В случае обнаружения дефектов, принимаются соответствующие меры для улучшения качества обработки.

Важной частью контроля качества является также обучение персонала. Работники, занятые в шлифовальном процессе, должны быть обучены правильной технике обработки и знать основные принципы контроля качества. Это позволяет снизить возможность ошибок и повысить качество обработки металлов.

Вопрос-ответ

Какие методы шлифования металлов существуют?

Существует несколько методов шлифования металлов, включая ручное шлифование, машинное шлифование и автоматическое шлифование на станках с программным управлением.

Какая техника используется для механической обработки металлов?

Для механической обработки металлов широко используется абразивная техника, включающая шлифовальные круги, шлифовальные бумаги и абразивные камни.

Каковы основные преимущества шлифования металлов?

Основные преимущества шлифования металлов включают достижение нужной поверхностной шероховатости, удаление дефектов и повреждений, а также создание необходимой формы и размеров изделия.