Механическая обработка металла является одним из основных процессов в производстве, позволяющим изменять форму и размеры заготовок, удалить с них поверхностные дефекты, придать требуемую точность и готовность к последующей сборке или эксплуатации. В данном справочнике рассмотрим основные методы и инструменты, которые применяются при механической обработке металла.

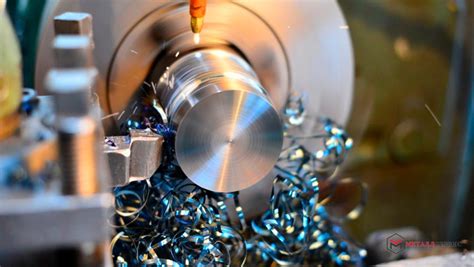

Один из основных методов механической обработки металла - это токарная обработка. Она осуществляется на токарных станках с помощью приспособления, называемого токарным станком. С его помощью происходит обработка вращающегося детали, получение на ней резьбы и отверстий, точная обработка деталей сложной формы. Токарные станки могут быть ручными и автоматическими, иметь разные технические характеристики и функции, в зависимости от требований процесса обработки.

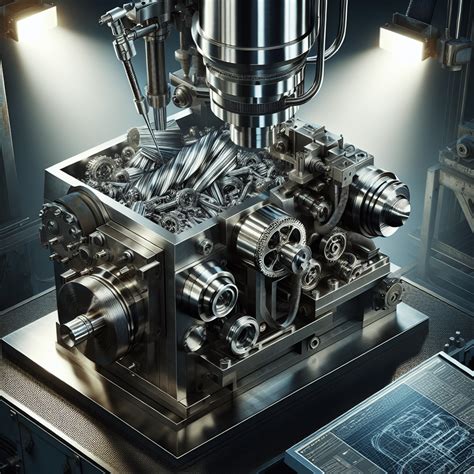

Важным методом механической обработки металла является фрезерная обработка. Она осуществляется с помощью фрезерных станков, на которых закрепляется фреза - специальный режущий инструмент. Фрезерная обработка позволяет резать и обрабатывать металл в трехмерном пространстве, получая детали с различными формами и элементами. Фрезерные станки могут быть как ручными, так и полуавтоматическими, а также иметь разную мощность и степень автоматизации.

Механическая обработка металла: основная информация

Механическая обработка металла - это процесс изменения формы и размеров металлических изделий с помощью различных методов и инструментов. Она широко применяется в различных отраслях промышленности для создания и отделки металлических деталей и изделий.

Основными методами механической обработки металла являются:

- Токарная обработка - процесс обработки металла на токарном станке с помощью режущего инструмента, в результате которого изменяется форма и размер изделия;

- Фрезерная обработка - метод, при котором металл обрабатывается на фрезерном станке с помощью фрезы, позволяющей создавать различные рельефы и вырезы;

- Сверлильная обработка - процесс создания отверстий в металлических изделиях с помощью сверла;

- Шлифовальная обработка - метод, позволяющий достичь гладкой поверхности изделия с помощью шлифовального инструмента;

- Трубогибочная обработка - процесс изгибки труб и профилей для создания необходимой формы изделия.

Для проведения механической обработки металла необходимы специальные инструменты, такие как токарные станки, фрезерные станки, сверлильные станки, шлифовальные станки, гибочные прессы и др. Также используются различные режущие и шлифовальные инструменты, такие как токарные ножи, фрезы, сверла, шлифовальные круги и диски.

Механическая обработка металла позволяет получить изделия с высокой точностью и качеством, а также создавать сложные формы и конструкции. Она играет важную роль в промышленном производстве и является неотъемлемой частью процесса проектирования и изготовления металлических изделий.

Технологии обработки металла

Обработка металла – это процесс изменения формы и свойств металлического изделия при помощи различных технологий. Существует множество методов обработки металла, включая механическую обработку, термическую обработку, химическую обработку и другие.

Одним из основных методов обработки металла является механическая обработка. Она включает в себя такие операции, как строгание, шлифование, сверление, фрезерование и токарную обработку. Эти операции выполняются с помощью специальных инструментов, например, токарно-винторезного станка, сверлильного станка или фрезерного станка.

Термическая обработка металла является еще одним важным методом обработки металла. Она включает в себя нагревание металлического изделия до определенной температуры, а затем охлаждение. Термическая обработка может использоваться для изменения структуры металла, улучшения его механических свойств или изменения его химического состава.

Химическая обработка металла – это процесс, при котором металл взаимодействует с химическим веществом для изменения его свойств. Например, химическая обработка может использоваться для удаления окислов с поверхности металла или для нанесения защитного покрытия.

Каждый метод обработки металла имеет свои преимущества и ограничения, и выбор конкретной технологии зависит от требуемого результата и свойств материала. Применение сочетания различных технологий позволяет достичь оптимального результата и обеспечить высокое качество обработки металла.

Преимущества механической обработки

1. Высокая точность: Механическая обработка металла позволяет достичь высокой точности при изготовлении деталей. Это особенно важно для производства сложных и требовательных изделий, где каждая сотая часть миллиметра имеет большое значение.

2. Большой выбор методов: Существует широкий спектр методов механической обработки металла, которые могут быть применены в зависимости от конкретной задачи. Некоторые из них включают фрезерование, растачивание, сверление, гравировку и гибку. Это позволяет выбрать оптимальный метод для конкретной детали и требуемых характеристик.

3. Возможность обработки различных материалов: Механическая обработка металла может быть применена к широкому спектру материалов, включая сталь, алюминий, латунь и титан. Это позволяет производить детали различных размеров и форм из разных металлов в зависимости от требований проекта.

4. Эффективность массового производства: Механическая обработка металла идеально подходит для массового производства, так как позволяет производить детали с высокой скоростью и повторяемостью. Это экономически эффективно и позволяет сократить время производства и снизить затраты на рабочую силу.

5. Возможность модификации и ремонта деталей: Механическая обработка металла также предоставляет возможность для модификации и ремонта деталей, что может быть крайне полезно при модернизации или восстановлении старых машин и оборудования. Это позволяет продлить срок службы деталей и снизить затраты на их замену.

Основные методы механической обработки металла

Механическая обработка металла – это процесс изменения формы, размеров и свойств металлической заготовки с помощью специальных инструментов. Существует несколько основных методов механической обработки металла, которые широко применяются в промышленности.

Токарная обработка – это метод, при котором металлическая заготовка закрепляется в специальном устройстве, называемом патроном, и вращается вокруг своей оси. С помощью режущего инструмента, который представляет собой токарный нож, производятся удаление излишков материала и получение необходимой формы детали.

Фрезерная обработка – это метод, при котором режущий инструмент, называемый фрезой, вращается и перемещается по поверхности заготовки. Фрезерная обработка позволяет получить различные формы, отверстия, пазы и проточки, а также удалить излишки материала.

Сверлильная обработка – это метод, при котором специальный инструмент, называемый сверлом, прокалывает отверстия в металлической заготовке. Сверлильная обработка может быть выполнена как вручную, так и с помощью станка.

Шлифовальная обработка – это метод, при котором поверхность металлической заготовки выравнивается и отшлифовывается с помощью специальных шлифовальных инструментов. Шлифовальная обработка позволяет улучшить качество поверхности и достичь требуемой точности размеров.

Кроме указанных методов, существует еще множество других, таких как гибка, штамповка, прокатка и т. д. Каждый из этих методов имеет свои особенности и применяется в зависимости от требований конкретной задачи.

Оборудование для механической обработки металла

Механическая обработка металла - это процесс, в ходе которого сырой металл превращается в готовую деталь, исполняющую определенную функцию. Для этого необходимо использовать специальное оборудование, которое позволяет производить различные операции обработки.

Одним из основных инструментов для механической обработки металла является токарный станок. С его помощью производится точение, резьбонарезание, заготовление и древковая обработка различных металлических изделий. Токарные станки бывают разных типов и размеров, подходящих для разных задач и объемов работ.

Другим неотъемлемым оборудованием для механической обработки металла является фрезерный станок. Он позволяет выполнять фрезерование, частичную выемку материала, формирование пазов и резьбы, создание поверхностей различных форм и т.д. Фрезерный станок может быть как вертикальным, так и горизонтальным, в зависимости от требуемых операций.

Еще одним важным инструментом для механической обработки металла является сверлильный станок. Это прецизионное оборудование позволяет сверлить отверстия разных диаметров и глубин, а также осуществлять различные виды резьбы. В зависимости от нужд и объемов работы, можно выбрать сверлильный станок с разными характеристиками и способами перемещения сверлошипов.

Кроме того, для выполнения точной обработки металла возможно использование таких инструментов, как гибочный станок и шлифовальный станок. Гибочный станок позволяет изгибать и формировать металлические листы в нужную форму, а шлифовальный станок обеспечивает получение гладкой, ровной и точной поверхности деталей путем снятия тонких слоев материала.

Таким образом, применение специализированного оборудования позволяет осуществлять разнообразные операции по механической обработке металла, обеспечивая получение качественных и точных деталей для различных промышленных и производственных целей.

Популярные материалы для механической обработки металла

Металлы являются одними из основных материалов, которые подвергаются механической обработке. Вместе с этим, существует множество различных видов и сплавов металлов, которые используются в различных отраслях промышленности. Ниже представлены некоторые из популярных материалов, которые широко применяются для механической обработки металла.

- Сталь: Сталь является одним из наиболее распространенных материалов для механической обработки металла. Ее преимущества включают прочность, устойчивость к коррозии и отличные механические свойства. Существует множество различных видов стали, каждый со своими уникальными характеристиками и применением.

- Алюминий: Алюминий является легким, прочным и устойчивым к коррозии материалом, который широко используется в авиационной и автомобильной промышленности. Он обладает высокой теплопроводностью и электропроводностью, что делает его идеальным для использования в ряде различных приложений.

- Титан: Титан – это легкий, но прочный металл, который обладает высокой стойкостью к коррозии и химическому воздействию. Он широко используется в авиационной, космической и медицинской промышленности, благодаря своей прочности и надежности.

Все эти материалы обладают своими уникальными характеристиками и преимуществами, что делает их идеальными для различных видов механической обработки металла. Выбор определенного материала зависит от требуемых характеристик и условий эксплуатации изделия.

Основные инструменты механической обработки

Токарный станок – это основной инструмент механической обработки металла, который используется для изготовления деталей с поворотной симметрией. Он состоит из главного двигателя, токарного стола, суппорта и резцедержателя. С помощью токарного станка можно создавать различные типы поверхностей, такие как цилиндрические, конические и плоские.

Фрезерный станок – это приспособление для обработки металла с помощью фрезерных инструментов. Фрезерный станок позволяет создавать сложные формы и контуры на деталях. Он оснащен горизонтальной или вертикальной фрезерной головкой, которая выполняет вращательные движения для обработки материала.

Сверлильный станок – это устройство для сверления отверстий в металлических деталях. Он состоит из вертикальной или горизонтальной рамы с платформой, на которой закреплено сверлильное устройство. С его помощью можно сверлить отверстия разных диаметров и форм, а также выполнять различные операции, такие как нарезание резьбы и развертывание отверстий.

Шлифовальный станок – это инструмент для обработки поверхности металлических деталей путем их шлифования. Шлифовальный станок оснащен шлифовальным кругом, который вращается с высокой скоростью и осуществляет шлифование поверхности. С его помощью можно добиться высокой точности и гладкости обработанных деталей.

Токарно-фрезерный станок – это универсальный инструмент, который объединяет возможности токарного и фрезерного станков. Он позволяет производить различные виды обработки, такие как растачивание, нарезание резьбы, фрезерование и другие операции. Токарно-фрезерный станок подходит для изготовления сложных и точных деталей с различными геометрическими формами.

Точность и качество обработки металла

При выполнении механической обработки металла важными критериями являются точность и качество обработки. Точность обработки определяет, насколько близко размеры и форма детали соответствуют требуемым параметрам. Качество обработки металла подразумевает отсутствие дефектов, таких как сколы, задиры, браконьеры и другие поверхностные несоответствия.

Для достижения высокой точности и качества обработки используют разнообразные методы и инструменты. Одним из ключевых факторов является выбор правильного инструмента для каждой операции обработки. Например, для точного сверления отверстий используют сверла с определенным диаметром и геометрией режущей кромки.

Кроме того, важную роль играет правильная настройка оборудования и установка необходимых параметров обработки. Это может включать регулировку скорости вращения инструмента, подачу режущего инструмента и другие параметры, которые влияют на качество обработки металла.

Для контроля точности и качества обработки часто применяют измерительные инструменты, такие как штангенциркули, микрометры, штангенштоки и другие. Они позволяют проверить соответствие размеров и формы обработанных деталей требованиям чертежа и проектной документации.

Обеспечение высокой точности и качества обработки металла является неотъемлемой частью процесса механической обработки. Важно учитывать все факторы, которые могут влиять на результат, и использовать соответствующие методы и инструменты для достижения требуемых параметров.

Современные тенденции в механической обработке металла

Современная механическая обработка металла находится в постоянном развитии и претерпевает множество изменений и усовершенствований. Одной из основных тенденций в данной области является автоматизация процессов с использованием современного оборудования и программного обеспечения.

В настоящее время широко распространена цифровая обработка данных, которая позволяет значительно повысить точность и эффективность механической обработки. Станки с числовым программным управлением и компьютерные системы контроля и управления обеспечивают более высокую производительность и качество изделий.

Одной из важнейших тенденций является максимальная автоматизация процессов, которая позволяет сократить время выполнения задач и уменьшить вероятность ошибок оператора. Для этого используются различные роботизированные системы и комплексы, способные выполнять сложные операции самостоятельно.

Также стоит отметить использование новых материалов и покрытий, которые позволяют увеличить стойкость инструмента и обеспечить более качественную обработку. В современной механической обработке активно применяются искусственные алмазы, керамика, твердые сплавы и другие инновационные материалы.

Наконец, важной тенденцией является развитие технологий с использованием наночастиц и лазеров. Нанотехнологии позволяют достичь высокой точности и микрообработки металла, а лазерная обработка обладает высокой скоростью и возможностью обработки сложных форм деталей.

Вопрос-ответ

Какие основные методы механической обработки металла существуют?

Основными методами механической обработки металла являются: токарная обработка, фрезерная обработка, сверлильная обработка, шлифовальная обработка, гибка, точение и пр.

Какие инструменты применяются при механической обработке металла?

Для механической обработки металла используются различные инструменты в зависимости от метода обработки. Например, для токарной обработки используются токарные челноки, для фрезерной обработки - фрезы, для сверлильной обработки - сверла и т.д.

Какие особенности токарной обработки металла?

Токарная обработка металла осуществляется с помощью токарного станка. Основными операциями токарной обработки являются продольное и поперечное резание, нарезка резьбы, трестование и др. Токарная обработка позволяет изготавливать детали с разными формами и размерами.