Механическая обработка деталей металлов является одной из основных технологий в металлообработке. В процессе обработки деталей металлов используются различные механические методы, такие как раскрой, снятие излишков, сверление, шлифование и т.д. Каждый из этих методов имеет свои особенности и применяется в зависимости от требуемого качества обработки и характеристик детали.

Одним из основных видов механической обработки деталей металлов является раскрой. В процессе раскроя деталей металлов происходит разделение их на отдельные части. Для выполнения раскроя используются различные инструменты, такие как пила, ножницы, гильотина и т.д. Качество и точность раскроя зависит от использованных инструментов и навыков оператора.

Снятие излишков - это еще один важный этап механической обработки деталей металлов. В процессе снятия излишков происходит удаление ненужных накопленных материалов или излишков после предыдущих операций. Для этого применяются различные инструменты, такие как наждачная бумага, шлифовальные круги, шкурка и т.д. Снятие излишков позволяет улучшить качество поверхности детали и достичь требуемой точности.

Сверление - это процесс создания отверстий в деталях металлов. Для выполнения сверления используется специальный инструмент - сверло. В зависимости от требуемого диаметра отверстия и его глубины, выбирается соответствующее сверло. Сверление является одним из основных методов обработки деталей металлов и применяется во многих отраслях промышленности.

Токарная обработка: основные методы и применение

Токарная обработка – это процесс, при котором с помощью токарного станка производятся различные операции по обработке поверхности детали из металла. Такой метод обработки широко используется в машиностроении, автомобильной и аэрокосмической промышленности, а также в производстве бытовых и промышленных товаров.

Существует несколько основных методов токарной обработки. Один из них – это продольное токарение, при котором инструмент движется параллельно оси вращения заготовки. Его применяют для обработки внешних поверхностей детали, создания цилиндрических поверхностей и зачистки фасок.

Другой метод – это поперечное токарение, при котором инструмент движется перпендикулярно к оси вращения заготовки. С его помощью производят подрезку, прорезку резьбовых и шлицевых соединений, осуществляют резанье и фрезерование.

Очень важной частью токарной обработки является выбор инструментов и материалов. Для разных операций используются разные виды резцов и фрез. Например, для высокоскоростной обработки используется специальные резцы из твердого сплава, а для обработки материалов с высоким содержанием железа – резцы из быстрорежущих сталей.

Токарная обработка может быть автоматизирована с помощью числового программного управления (ЧПУ). Это позволяет увеличить эффективность процесса обработки и повысить точность и качество готовой детали.

Фрезерная обработка: виды и области применения

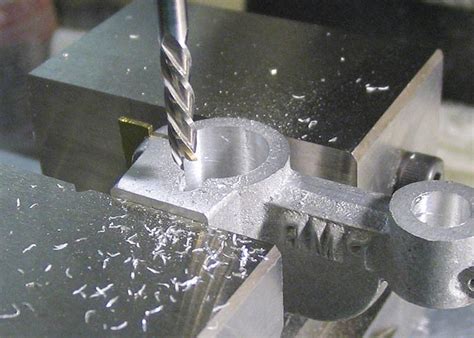

Фрезерная обработка является одним из основных методов механической обработки деталей металлов. В процессе фрезерования используется фрезерный инструмент - специальное режущее орудие, которое вращается и перемещается вдоль детали для удаления материала.

Существует несколько видов фрезерной обработки. Один из них - плоское фрезерование, при котором инструмент движется горизонтально и удаляет материал с поверхности детали. Данный вид обработки позволяет получить плоские поверхности высокой точности.

Еще один вид фрезерной обработки - профильное фрезерование. В этом случае фрезерный инструмент создает на детали определенный профиль или рельеф, такой как шлицы или углубления. Профильное фрезерование широко применяется при изготовлении зубчатых колес, ручек инструментов и других деталей со сложной формой.

Фрезерная обработка имеет широкие области применения. Она используется в производстве машиностроительных деталей, автомобильных компонентов, аэрокосмической промышленности, мебельном производстве и других отраслях. Фрезерная обработка позволяет получить детали высокой точности и сложной формы с требуемыми размерами и поверхностной шероховатостью.

Сверлильная обработка: технологии и области применения

Сверлильная обработка является одним из основных и наиболее распространенных видов механической обработки деталей металлов. Она представляет собой процесс создания отверстий на поверхности металлической детали с помощью специального инструмента - сверла.

В настоящее время существует несколько технологий сверлильной обработки, каждая из которых используется в зависимости от требуемого результата и особенностей обрабатываемого материала. Среди них стоит выделить классическую ручную сверлильную обработку, которая выполняется оператором с помощью сверлильного станка с ручным подводом инструмента к детали. Также широко распространена автоматическая сверлильная обработка, при которой сверло двигается автоматически по заданным координатам. Это позволяет обрабатывать больший объем деталей за короткий период времени.

Сверлильная обработка широко применяется в различных отраслях промышленности, включая машиностроение, автомобильную промышленность, аэрокосмическую отрасль и другие. Она необходима для создания отверстий под болты, заклепки, шпильки и другие элементы крепежа. Кроме того, сверлильная обработка позволяет осуществлять точное позиционирование и калибровку деталей, воздействовать на свойства материала и обрабатывать его в определенные формы.

Шлифовальная обработка: основные виды и преимущества

Шлифовальная обработка – это способ механической обработки деталей металлов, направленный на улучшение их поверхностных характеристик. В процессе шлифования используются шлифовальные инструменты, такие как абразивные круги и бруски, для удаления слоя поверхности, выравнивания и полировки деталей.

Виды шлифовальной обработки могут различаться в зависимости от целей и задач, которые необходимо достичь. Некоторые из основных видов шлифования включают: плоское шлифование, центровое шлифование, круглошлифование, шлифование на профильном станке и другие. Каждый из видов обработки имеет свои особенности и преимущества, которые позволяют достичь определенных результатов.

Преимущества шлифовальной обработки включают:

- Улучшение точности деталей: шлифовальная обработка позволяет удалить неровности и дефекты на поверхности деталей, достигая высокой точности обработки.

- Повышение качества поверхности: в результате шлифования поверхность деталей становится более гладкой и равномерной, что положительно сказывается на их работоспособности.

- Улучшение прочности и износостойкости: шлифовальная обработка позволяет улучшить прочностные характеристики деталей и повысить их устойчивость к износу и нагрузкам.

- Возможность получения сложной формы: шлифовка позволяет обрабатывать детали сложной геометрии, достигая высокой точности воспроизведения требуемой формы.

В целом, шлифовальная обработка является важным этапом в производстве деталей металлов, позволяющим значительно улучшить их качество и функциональные характеристики. Основные преимущества этого метода включают улучшение точности, повышение качества поверхности, увеличение прочности и возможность получить сложную форму детали.

Зубообрабатывающая обработка: виды и применение

Зубообработка - это процесс обработки деталей металлов, который выполняется с использованием зубообрабатывающего инструмента. Этот инструмент имеет зубья различной формы и размеров, которые позволяют обрабатывать различные поверхности и формы деталей.

Виды зубообработки включают фрезерование, сверление и резьбовую обработку. Фрезерование является одним из наиболее распространенных методов зубообработки и используется для создания пазов, канавок и других форм на поверхности детали. Сверление используется для создания отверстий различных диаметров, а резьбовая обработка - для создания резьб на внутренних и внешних поверхностях деталей.

Зубообработка применяется в различных отраслях промышленности, включая машиностроение, автомобильную промышленность, электронику и др. Она используется для изготовления различных деталей и компонентов, таких как шестерни, шпильки, втулки и пружины. Этот метод обработки обеспечивает высокую точность и качество поверхности деталей, что делает его предпочтительным для многих производителей.

Зубообрабатывающая обработка требует использования специальных инструментов, таких как сверла, фрезы и нарезные пластины. Они должны быть правильно выбраны и настроены для каждой конкретной задачи, чтобы достичь оптимальных результатов. Также важно учитывать особенности материала, который будет обрабатываться, чтобы избежать его повреждения или поломки инструмента.

В целом зубообработка является важным и неотъемлемым этапом в процессе механической обработки деталей металлов. Ее применение позволяет создавать детали с высокой точностью и качеством, что способствует повышению эффективности и надежности производства в различных отраслях промышленности.

Гибка металла: методы и возможности применения

Гибка металла является одним из основных процессов механической обработки деталей и используется для придания желаемой формы и изгибов металлическим изделиям. Существует несколько методов гибки металла, каждый из которых обладает своими особенностями и применением.

Один из самых распространенных методов гибки металла - это гибка на гибочных прессах. Пресс осуществляет давление на металлическую пластину, что позволяет ей принять определенную форму. Этот метод применяется для изготовления множества изделий, таких как корпуса и крышки различных устройств, детали кузовов автомобилей и другие металлические конструкции.

Еще одним методом гибки металла является ручная гибка. В данном случае мастер, работая с металлической пластиной, придает ей желаемую форму с помощью согнутых инструментов. Этот способ применяется при производстве небольших серий изделий или для выполнения сложных изгибов, которые не могут быть выполнены на гибочных прессах.

Гибка металла также может осуществляться с использованием специальных гнутоклеевых машин или профилегибочных станков. Эти методы применяются для производства изделий с сложными профилями, таких как трубы, профили и уголки. Гнутоклеевая машина придает металлу изогнутую форму под воздействием тепла, а профилегибочный станок позволяет изгибать металл с помощью специальных тисков и матриц, согласно заданному шаблону.

Гибка металла имеет широкий спектр применения в различных отраслях промышленности. Она используется в машиностроении, автомобильной промышленности, строительстве и других отраслях. С помощью гибки металла возможно изготовление различных элементов для различных конструкций и механизмов, что делает этот процесс неотъемлемой частью производственных процессов.

Преимущества и недостатки механической обработки деталей металлов

Механическая обработка деталей металлов представляет собой широко применяемую технологию в промышленности. У нее есть свои преимущества и недостатки, которые следует учитывать при выборе данного способа обработки.

Преимущества механической обработки:

- Высокая точность и повторяемость размеров деталей. Механическая обработка позволяет добиться высокой точности в размерах и форме изделий, что особенно важно при производстве деталей с узкими толерансами.

- Возможность обработки различных материалов. Механическая обработка может быть применена для обработки различных металлов, включая сталь, алюминий, медь и другие материалы.

- Широкий спектр обрабатываемых деталей. Механическая обработка позволяет обрабатывать как мелкие детали, так и крупные элементы конструкций.

- Большой выбор технологий и оборудования. Для механической обработки существует множество различных технологий и оборудования, что позволяет выбрать наиболее подходящий метод для конкретной задачи.

Недостатки механической обработки:

- Высокая стоимость процесса. Механическая обработка требует использования специализированного оборудования и высокопроизводительных инструментов, что может увеличить стоимость производства.

- Возможность повреждения детали. При механической обработке есть риск повреждения деталей металлов, особенно при работе с малыми толщинами и сложными формами.

- Необходимость специалистов. Для проведения механической обработки требуются высококвалифицированные специалисты, знающие особенности работы с различными материалами и оборудованием.

- Длительное время обработки. Процесс механической обработки может занимать достаточно много времени, особенно при обработке сложных деталей с большим количеством операций.

В целом, механическая обработка деталей металлов является эффективным и широко применяемым способом обработки, который имеет свои преимущества и недостатки. Правильный выбор технологии и оборудования позволит добиться высокого качества и точности обработки деталей.

Вопрос-ответ

Какие виды механической обработки деталей металлов существуют?

Виды механической обработки деталей металлов включают токарную обработку, фрезерную обработку, сверление, шлифование, растачивание, зенкерование и многие другие.

Зачем используется механическая обработка деталей металлов?

Механическая обработка деталей металлов применяется для придания определенной формы и размеров деталям, удаления излишков материала, повышения точности и качества поверхности, а также для создания соединительных элементов.

Какие инструменты используются при механической обработке деталей металлов?

В зависимости от вида обработки, используются различные инструменты, такие как токарные и фрезерные станки, сверла, фрезы, резцы, зенковки и другие.

Какие материалы можно подвергать механической обработке?

Механической обработке могут подвергаться различные металлические материалы, такие как сталь, алюминий, чугун, бронза и другие.

Каковы основные преимущества механической обработки деталей металлов?

Основными преимуществами механической обработки деталей металлов являются высокая точность и повторяемость результатов, возможность обработки широкого диапазона материалов и форм, а также возможность работы с большими партиями деталей.