Металл является одним из самых важных материалов в различных отраслях промышленности. Его производство требует использования специальных инструментов и технологий, которые позволяют достичь высокой эффективности и качества продукции. В этой статье мы рассмотрим несколько типов мехов, которые широко применяются при производстве металла, и описывающие их преимущества.

Первым типом меха, который мы рассмотрим, является прокатный мех. Прокатный мех представляет собой специальное оборудование, которое применяется для деформации металлических заготовок при производстве прокатного металла. Он позволяет увеличить прочность и твердость металла, а также получить требуемую форму и размеры изделий. Преимуществами прокатного меха являются возможность производства высококачественной продукции с минимальным количеством отходов и повышенной производительностью.

Вторым типом меха, который мы рассмотрим, является литьевой мех. Литьевой мех применяется для получения изделий из металла путем его плавления и заливки в специальные формы. Он позволяет производить сложные и точные по форме изделия, которые не могут быть получены другими способами. Преимуществами литьевого меха являются возможность производства изделий различной конфигурации, высокая точность размеров и поверхности, а также возможность экономить материалы и сокращать количество производственных операций.

Третьим типом меха, который мы рассмотрим, является сварочный мех. Сварочный мех применяется для соединения металлических деталей при помощи сварки. Он позволяет создать прочное и надежное соединение между деталями, а также провести ремонт или восстановление поврежденных изделий. Преимуществами сварочного меха являются высокая прочность соединений, возможность работы с различными типами металла и достижение высокой эффективности работы.

Ультрасовременные пресс-формы для литья цветных металлов

Ультрасовременные пресс-формы являются одним из ключевых элементов в процессе литья цветных металлов. Они обладают высокой точностью и долговечностью, что позволяет добиться высокого качества готовой продукции.

Пресс-формы для литья цветных металлов изготавливаются из специальных материалов, обладающих высокой устойчивостью к высоким температурам и агрессивным химическим средам. Это позволяет использовать их в самых сложных производственных условиях.

Важным элементом ультрасовременных пресс-форм является система охлаждения, которая позволяет контролировать температуру процесса литья и предотвращать возможные деформации деталей. Благодаря этому, достигается высокая точность размеров и формы готового изделия.

Использование ультрасовременных пресс-форм существенно повышает эффективность процесса литья цветных металлов. Благодаря современным технологиям и инновационным материалам, можно получить высококачественные изделия с минимальными затратами времени и ресурсов.

В заключение, ультрасовременные пресс-формы являются важным компонентом процесса литья цветных металлов. Они обеспечивают высокую точность и качество готовой продукции, а также повышают эффективность производственных процессов. Использование таких пресс-форм позволяет добиться оптимальных результатов и улучшить конкурентоспособность предприятия на рынке.

Изготовление специальных пресс-матриц для штамповки металла

Штамповка металла является одной из наиболее эффективных и распространенных технологий для производства металлических изделий. Она позволяет получать сложные формы и точные размеры деталей, обеспечивая высокое качество и производительность.

Для проведения штамповки металла необходимы специальные пресс-матрицы, которые являются ключевым элементом этого процесса. Пресс-матрицы представляют собой сочетание двух основных компонентов - штампа (или штамповки) и матрицы (или оснастки). Штамп выполняет функцию формования, а матрица служит для поддержки и закрепления детали в нужном положении.

Изготовление специальных пресс-матриц для штамповки металла является сложным и трудоемким процессом, требующим высокой точности и технических навыков. Оно включает в себя такие этапы, как проектирование, изготовление чертежей и моделей, выбор и подготовку материалов, механическую обработку и термообработку деталей, сборку и проверку готовой пресс-матрицы.

В процессе изготовления пресс-матриц применяются высокоточные станки с программным управлением, такие как фрезерные, токарные и электроэрозионные станки. Также используются различные специализированные инструменты и технологии, например, компьютерное моделирование и 3D-печать.

- Проектирование пресс-матрицы включает анализ требований к изделию, расчеты напряжений и деформаций, выбор оптимальной конструкции и материалов.

- Изготовление чертежей и моделей является одним из важных этапов, позволяющих визуализировать конечный результат и оценить его соответствие требованиям.

- Выбор и подготовка материалов осуществляются с учетом требований к прочности, твердости и износостойкости.

- Механическая обработка и термообработка деталей позволяют достичь необходимой точности размеров и формы, а также улучшить механические свойства материалов.

- Сборка и проверка готовой пресс-матрицы включают соединение всех компонентов и проверку их работоспособности и соответствия требованиям.

Изготовление специальных пресс-матриц для штамповки металла является важным и сложным процессом, который требует комбинации опыта, знаний и технологий. Качественная и эффективная пресс-матрица является залогом успешной и надежной штамповки металла, позволяя получать высококачественные и точные детали.

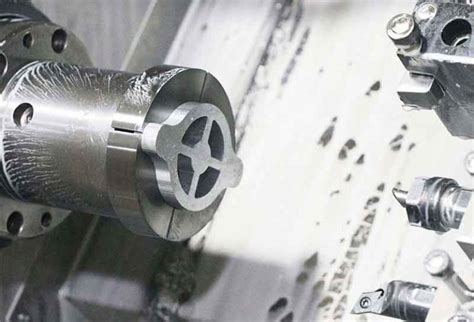

Точное фрезерование металлических деталей на станках с ЧПУ

Точное фрезерование металлических деталей на станках с ЧПУ – это процесс обработки, который позволяет получить высокую точность и повторяемость при изготовлении сложных металлических деталей. Фрезерование является одним из наиболее распространенных методов обработки металла, и его эффективность значительно повышается при использовании станков с ЧПУ.

Основным преимуществом фрезерования на станках с ЧПУ является возможность автоматизации процесса обработки и точного управления рабочей головкой. С помощью программных команд и специальных инструментов, таких как фрезы с твердосплавными пластинами, можно создать сложные формы деталей и добиться высокой точности при обработке.

Фрезерование на станках с ЧПУ также обладает высокой производительностью и эффективностью. Механизированный процесс позволяет обрабатывать большое количество деталей за короткое время, что особенно важно при серийном производстве. Кроме того, станки с ЧПУ позволяют снизить вероятность ошибок и повысить качество обработки.

Для фрезерования на станках с ЧПУ используются различные виды фрез, включая шарообразные фрезы, плоские фрезы, торцевые фрезы и другие. Каждый тип фрезы имеет свои особенности и применяется в различных ситуациях. Благодаря широкому ассортименту инструментов и возможностям точной настройки станков с ЧПУ, можно достичь оптимального результата при фрезеровании металлических деталей.

Точное фрезерование металлических деталей на станках с ЧПУ является ключевым инструментом в производстве металлоконструкций, промышленных деталей и других изделий, где высокая точность и повторяемость являются важными критериями. Благодаря автоматизации процесса обработки и использованию специальных инструментов, можно повысить эффективность и качество производства, а также сократить затраты на изготовление деталей.

Использование лазерных резаков для обрезки листового металла

Лазерные резаки стали неотъемлемым инструментом в процессе производства металла, особенно при обрезке листового материала. Эти устройства работают на основе принципов лазерной технологии, что позволяет достичь высокой точности и эффективности в обработке металла.

Одним из основных преимуществ лазерных резаков является точное и мгновенное резание листового металла. В отличие от традиционных методов, таких как плазменная или механическая резка, лазерные резаки обеспечивают более гладкую и чистую поверхность, не требующую последующей обработки.

Лазерные резаки могут обрабатывать широкий диапазон материалов, включая сталь, алюминий, нержавеющую сталь и другие. Это делает их универсальными инструментами для промышленных предприятий, занимающихся производством металла.

Благодаря своей высокой скорости и точности, лазерные резаки также могут сократить время и затраты на производство. Использование лазерных резаков позволяет предприятиям повысить эффективность своего производства и улучшить качество конечной продукции.

В целом, использование лазерных резаков для обрезки листового металла представляет собой современную и эффективную технологию, которая позволяет достичь высокой точности, гладкости и скорости в процессе обработки металла. Это делает их привлекательным выбором для производителей, стремящихся оптимизировать свои производственные процессы и повысить качество своей продукции.

Повышение эффективности обработки металла с помощью электроэрозионных станков

Электроэрозионные станки - это современные инструменты, которые позволяют значительно повысить эффективность обработки металла. Они основаны на использовании электрического разряда для удаления материала с рабочей поверхности. Этот процесс позволяет получить высокую точность обработки и детальность деталей.

Одним из основных преимуществ электроэрозионных станков является их способность обрабатывать сложные формы и тонкие материалы. Благодаря точному контролю процесса, эти станки обеспечивают высокую повторяемость и качество обработки. Они могут использоваться для создания различных металлических изделий, таких как листы, шестерни, отливки и т.д.

В работе электроэрозионных станков используется специальная электродная проволока, которая проходит через обрабатываемый материал, образуя перепады температуры и создавая искровой разряд. Это позволяет быстро и точно удалить избыточный материал с поверхности детали.

Для получения оптимальных результатов, важно правильно настроить параметры обработки, такие как скорость движения электрода, мощность разряда и глубина прохода. При использовании электроэрозионных станков также рекомендуется использовать охлаждающую жидкость, которая помогает снизить нагрев и улучшить качество обработки.

Использование электроэрозионных станков в производстве металла позволяет не только повысить эффективность обработки, но и улучшить качество и точность изготовляемых деталей. Они находят применение в различных отраслях, включая автомобильное производство, машиностроение и электронику. Благодаря своей надежности и точности, эти станки становятся незаменимым инструментом для современной промышленности.

Профессиональное металлообрабатывающее оборудование для точной резки и прокатки

Основным требованием в металлообработке является точность и качество выполнения операций. Для достижения этих целей необходимо использовать специализированное оборудование.

Для точной резки металла существует широкий выбор инструментов. В число основных устройств входят лазерный резак, плазменная горелка и гильотина. Лазерный резак позволяет получить высокую точность резки и отличное качество краев. Плазменная горелка применяется для резки более толстого металла и отличается высокой скоростью и производительностью. Гильотина является универсальным инструментом и может использоваться для резки различных материалов и толщин.

Прокатка металла также требует специализированного оборудования. Прокаточные станы обеспечивают получение прочных и ровных листов металла. Станы могут быть горизонтальными или вертикальными, иметь различные размеры и способность работать с различными металлическими сплавами. Прокаточные станы позволяют достичь требуемых размеров и характеристик металлических листов, что является важным фактором в производстве металлических изделий.

Выбор профессионального металлообрабатывающего оборудования зависит от конкретных задач и требуемых характеристик изделий. Применение инновационных технологий и точных инструментов позволяет достичь высокого качества обработки металла и увеличить производительность производства. При выборе оборудования необходимо учитывать требования и возможности предприятия, а также особенности материалов, которые потребуется обработать.

Инновационные методы термической обработки металла для повышения прочности и твердости

Термическая обработка металла является неотъемлемой частью производства и позволяет увеличить его прочность и твердость. Современные технологии и инновационные методы термической обработки позволяют достичь высоких результатов в улучшении механических свойств металла.

Один из таких методов - закалка. Это процесс, при котором металл нагревается до высокой температуры, затем быстро охлаждается. Такой способ позволяет улучшить прочность материала, в результате чего он становится более устойчивым к разрушению.

Другой инновационный метод - упрочнение отпуском. В этом случае металл после закалки подвергается нагреванию до определенной температуры, а затем плавно остывает. Такой процесс позволяет уменьшить внутренние напряжения в металле и увеличить его твердость без снижения прочности.

Кроме того, существуют и другие методы термической обработки, такие как отжиг, калибровка и мартенситная обработка. Каждый из них имеет свои особенности и применяется в зависимости от требуемых свойств металла. В сочетании с использованием современного оборудования и контроля процесса, инновационные методы термической обработки позволяют производителям получать металл с высокими показателями прочности и твердости, что является особенно важным в таких отраслях, как авиационная и автомобильная промышленность.

Автоматизация процессов обработки металла с использованием роботов и системы ИИ

Автоматизация процессов обработки металла с использованием роботов и системы искусственного интеллекта (ИИ) представляет собой современное и эффективное решение для производителей металлических изделий. Эта технология позволяет значительно повысить производительность, качество и точность обработки металлических деталей.

Роботы, оснащенные специализированными инструментами, могут выполнять различные операции по обработке металла, такие как резка, сверление, шлифовка и гибка. Использование роботов позволяет автоматизировать эти процессы, уменьшить вероятность ошибок и обеспечить более точное выполнение заданных параметров.

Система искусственного интеллекта управляет работой роботов, анализирует данные и принимает решения на основе предварительно заданных параметров. Это позволяет оптимизировать процессы обработки металла, улучшить эффективность и точность работы. При помощи ИИ можно также анализировать данные о работе оборудования и оперативно реагировать на возможные сбои или проблемы.

Автоматизация процессов обработки металла с использованием роботов и системы ИИ является перспективным направлением развития производственных технологий. Она позволяет снизить затраты на рабочую силу, сократить время производства и повысить качество готовой продукции. Эта технология имеет широкий спектр применения и может быть использована в различных отраслях, где требуется обработка и формирование металлических деталей.

Вопрос-ответ

Какие существуют эффективные инструменты для производства металла?

Существует много эффективных инструментов для производства металла, таких как гидроабразивная резка, лазерная резка, сварка, гибка металла и многие другие. Каждый из этих инструментов имеет свои преимущества и может быть использован в зависимости от нужд и требований производства.

Какая технология является наиболее эффективной для производства металла?

Наиболее эффективная технология для производства металла зависит от конкретной ситуации и требований производства. Гидроабразивная резка может быть эффективной для резки толстых металлических листов, в то время как лазерная резка может обеспечить высокую точность и скорость резки. Сварка может использоваться для объединения разных металлических деталей, а гибка металла может использоваться для создания сложных форм и деталей.