Правка металла – это процесс изменения формы, размера и структуры металлических деталей с целью придания им нужных свойств и характеристик. Существует несколько различных методов правки металла, каждый из которых имеет свои особенности и применение.

Одним из основных и наиболее распространенных методов правки металла является холодная правка. В этом случае металл подвергается деформации без нагрева. Этот метод применяется при необходимости изменения формы и размера детали без дополнительного нагрева, что существенно экономит время и ресурсы. Холодная правка используется в различных отраслях промышленности, включая машиностроение, автомобильную и судостроительную промышленность, а также в производстве бытовой техники и других изделий.

Еще одним распространенным методом правки металла является термическая правка. В этом случае металл нагревается до определенной температуры, чтобы смягчить его структуру, а затем подвергается воздействию физической силы или давления для изменения его формы и размера. Термическая правка позволяет добиться более крупных и глубоких деформаций, а также установить определенные характеристики металла, например, его прочность или упругость. Этот метод применяется в производстве различных изделий, от пружин и зубчатых колес до кузовов автомобилей и корпусов самолетов.

Независимо от метода правки металла, важно выполнять этот процесс соблюдением всех технологических требований и рекомендаций, чтобы получить качественный результат и обеспечить безопасность рабочих условий.

Методы выпрямления металла: основные техники и приемы работы

В процессе работы с металлом может возникнуть необходимость выпрямления деформированной детали или поверхности. Для выполнения данной задачи существуют различные методы, которые применяются в зависимости от характера деформации и требований к итоговому результату. Рассмотрим основные техники и приемы работы при выпрямлении металла.

Одним из наиболее распространенных методов выпрямления металла является техника холодного выпрямления. Она подразумевает использование механической силы для восстановления формы детали или поверхности без нагрева материала. В процессе холодного выпрямления применяются специальные инструменты, например, ковшей или барабана. При выполнении данного метода необходимо учитывать материал детали и его свойства, чтобы избежать нежелательных повреждений.

Еще одним распространенным методом выпрямления металла является техника горячего выпрямления. Она заключается в нагреве деформированной детали или поверхности до определенной температуры, после чего производится восстановление ее формы. Горячее выпрямление позволяет более эффективно устранить деформации, так как нагретый металл становится более пластичным и податливым к преобразованиям.

В качестве дополнительных техник выпрямления металла могут использоваться гидравлическое выпрямление, электромагнитное выпрямление и другие. Гидравлическое выпрямление основано на использовании гидравлической прессы, которая позволяет приложить значительную силу к детали. Электромагнитное выпрямление использует магнитное поле для воздействия на металл и восстановления его формы.

В завершение стоит отметить, что выбор метода выпрямления металла зависит от конкретной ситуации и требований к результату. Каждая техника имеет свои особенности и применяется в определенных условиях. Правильный выбор метода и умение правильно применить его позволят добиться желаемого результата и сохранить качество исходного металлического изделия.

Методы горячей прокатки для улучшения формы и качества изделий

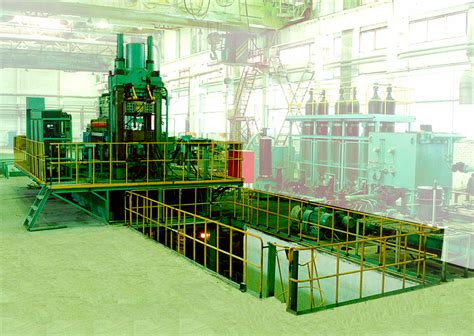

Горячая прокатка - это процесс формирования и улучшения металлических изделий при высокой температуре. Он позволяет изменять форму и качество материала с помощью механического воздействия и тепла. Методы горячей прокатки широко применяются в металлургической промышленности для производства различных изделий, включая стальные балки, трубы, листы и прутки.

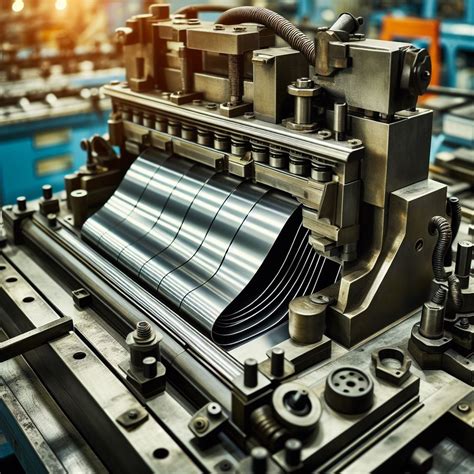

Один из основных методов горячей прокатки - это метод прокатки на прокатных станах. В рамках этого метода прокатное оборудование используется для изменения формы и размеров металлических изделий путем прохода через него раскаленной металлической заготовки. При прокатке на прокатных станах происходит сжатие и растяжение материала, что позволяет изменять его физические свойства и улучшать его качество.

Второй метод горячей прокатки - это метод прессо-ламинирования. Он применяется для создания сложных геометрических форм металлических изделий. В рамках этого метода, раскаленная заготовка помещается под давление между двумя пресс-формами, что позволяет деформировать материал и получить необходимую форму изделия. Прессо-ламинирование позволяет достичь высокой точности формы и повысить качество изготавливаемых изделий.

Третий метод горячей прокатки - это метод непрерывного проката. Этот метод применяется для создания продольных профилей, включая трубы, балки и листы. В рамках метода непрерывного проката, металлическая заготовка проходит через специальное прокатное оборудование, постоянно меняя свою форму. Этот метод позволяет производить большой объем продукции с высокой скоростью и снижает затраты на производство.

Итак, методы горячей прокатки являются важными в процессе производства металлических изделий. Они позволяют улучшить форму, размеры и качество материала, а также обеспечивают высокую производительность и экономичность процесса производства. Применение этих методов позволяет производить широкий спектр металлических изделий, от простых до сложных геометрических форм.

Процедуры холодной закалки для придания прочности и упругости металлу

Холодная закалка - это процедура, которая используется для придания металлам дополнительной прочности и упругости. Она заключается в подвержении металла интенсивному охлаждению после нагревания до определенной температуры.

Основной принцип холодной закалки заключается в том, что быстрое охлаждение способствует превращению структуры металла, делая его более прочным. В процессе охлаждения происходит формирование мартенситной структуры, которая отличается повышенной твердостью и прочностью.

В холодной закалке могут использоваться различные методы охлаждения, включая погружение металла в воду, масло или воздух. Выбор метода зависит от типа металла и требуемых характеристик закалываемого изделия.

Холодная закалка широко применяется в металлообрабатывающей промышленности для улучшения свойств стали и других металлов. Она позволяет повысить прочность и упругость металлических изделий, улучшить их износостойкость и долговечность.

Применение метода горячего прессования для создания сложных деталей

Метод горячего прессования является одним из основных способов обработки металла для создания сложных деталей. Этот метод особенно эффективен при изготовлении деталей с высокой точностью размеров и сложной геометрией.

Процесс горячего прессования начинается с нагрева металлической заготовки до определенной температуры, при которой материал становится достаточно пластичным для формования. Затем заготовка помещается в пресс-форму, которая имеет желаемую форму и размеры детали. При этом пресс-форма обычно состоит из двух половинок, составляющих закрытый прессовочный щит.

Метод горячего прессования позволяет производить сложные детали с высокой точностью размеров и поверхностной плавностью. Также данный метод обеспечивает высокую прочность и устойчивость деталей к различным воздействиям. Поэтому он широко применяется в автомобильной, авиационной, энергетической и других отраслях промышленности.

Важным преимуществом метода горячего прессования является возможность создания деталей различной сложности и формы. Благодаря этому методу металлические заготовки могут быть превращены в детали самых разных геометрических форм, что дает большую свободу при проектировании и изготовлении продуктов. Более того, горячее прессование позволяет создавать детали с высокой точностью размеров и поверхностной плавностью, что делает их более привлекательными с точки зрения эстетики и функциональности.

Влияние метода холодного прессования на микроструктуру и свойства металла

Холодное прессование – это метод обработки металла, при котором происходит деформация материала при низкой температуре. Он применяется для создания деталей с высокой точностью и сложной геометрией, таких как шестерни, зубчатые колеса, пружины и др.

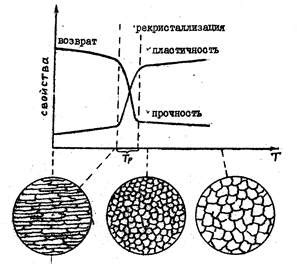

Влияние метода холодного прессования на микроструктуру и свойства металла весьма значительно. В результате процесса прессования происходит выравнивание и уплотнение зерен металла, что приводит к повышению его прочности и твердости. Также происходит удаление внутренних дефектов, таких как поры и включения, что существенно улучшает качество и надежность изделия.

Однако, при холодном прессовании металла может произойти снижение его пластичности. Это связано с тем, что процесс деформации приводит к изменению его кристаллической структуры, а следовательно, к увеличению напряжений в материале. В результате этого могут возникать трещины или отслаивания слоев металла, что может негативно сказаться на его прочности и долговечности.

Для управления свойствами металла после холодного прессования часто применяют термическую обработку, такую как отжиг или закалка. Она позволяет восстановить пластичность материала и устойчивость его свойств к нагрузкам и воздействию окружающей среды.

Популярные методы гибки и изгибы металла для создания изделий с нестандартной формой

Создание изделий с нестандартной формой может требовать применения специальных методов правки металла, включающих гибку и изгиб металлических материалов. Они используются в различных отраслях промышленности, начиная от машиностроения и заканчивая производством электроники.

Один из популярных методов гибки металла - это применение гибочных прессов. Гибочные прессы оснащены специальными инструментами, которые позволяют гибать листовой металл под нужным углом или радиусом. Этот метод особенно полезен при создании криволинейных изделий, таких как корпуса, фасады и детали кузова автомобилей.

Другой распространенный метод - это гидроформовка металла. Процесс гидроформовки включает использование водяного давления для создания формы и изгиба металла. Этот метод обеспечивает более точное и равномерное распределение напряжений по всей поверхности изделия, что позволяет получить более сложные формы. Гидроформовка широко применяется в производстве автомобильных элементов, а также для создания металлических объектов с необычной геометрией.

Еще один вариант - это процесс гибки с применением роликовых машин. Роликовые машины позволяют изгибать металл по дуге с применением калибровочных роликов разного диаметра. Этот метод наиболее популярен при производстве труб и трубопроводов с различной геометрией. С его помощью можно получить изделия с различными радиусами изгиба и углами наклона, а также высокую точность размеров.

Все эти методы гибки и изгиба металла имеют свои особенности и преимущества, но их цель одна - создать изделия с нестандартной формой, обеспечивая их качество и прочность. Используя различные приемы и инструменты, можно достичь требуемого результата и создать уникальные металлические изделия для различных отраслей промышленности.

Применение метода сварки для соединения металлических элементов

Сварка — это процесс соединения металлических элементов путем нагрева и последующего слияния их поверхностей. Она является одним из наиболее распространенных и эффективных методов правки и соединения металла.

Применение сварки позволяет соединять различные металлические элементы между собой, создавая прочное и долговечное соединение. Этот метод находит широкое применение в различных отраслях, включая строительство, авиацию, судостроение, машиностроение и промышленность в целом.

Процесс сварки может быть выполнен с использованием разных методов, таких как дуговая сварка, газовая сварка или лазерная сварка. Каждый из этих методов имеет свои особенности и преимущества, что позволяет выбрать наиболее подходящий для конкретной задачи.

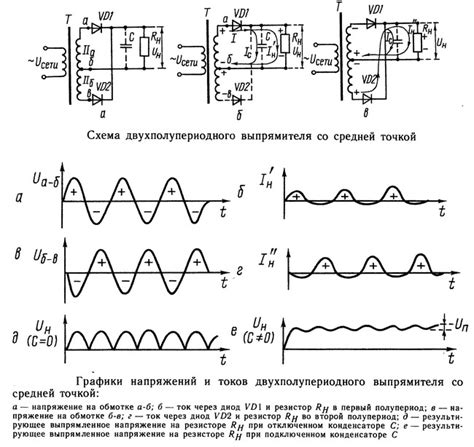

- Дуговая сварка – это один из самых распространенных методов сварки. Она основана на использовании электрической дуги, которая возникает между электродом и металлом при подаче электрического тока. Дуга создает высокую температуру, необходимую для слияния металла.

- Газовая сварка – этот метод основан на использовании горячих газов, таких как ацетилен и кислород. Горелка подает горячие газы на поверхность металла, создавая высокую температуру и позволяя соединить элементы.

- Лазерная сварка – это современный и высокотехнологичный метод сварки. Он основан на использовании лазерного луча, который нагревает и сливает поверхности металла. Лазерная сварка обеспечивает высокую точность и качество соединения.

Применение сварки для соединения металлических элементов позволяет создавать сложные конструкции и изделия, обеспечивая их прочность, надежность и долговечность. Кроме того, сварка позволяет проводить ремонт и восстановление поврежденных металлических элементов, что позволяет продлить их срок службы.

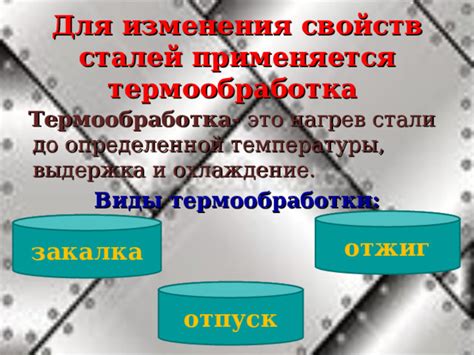

Специальные методы термообработки для изменения структуры и свойств металла

Термообработка металла - это технологический процесс, который позволяет изменить структуру и свойства материала путем его нагрева и последующего охлаждения. Существует несколько специальных методов термообработки, которые позволяют добиться определенных результатов.

Один из таких методов - закалка. Закалка позволяет увеличить твердость и прочность металла, делая его более стойким к механическим нагрузкам. При закалке металл нагревают до определенной температуры и быстро охлаждают. Это приводит к превращению структуры металла и образованию мартенсита - специфической мартенситной решетки, которая обладает высокой твердостью.

Еще одним методом термообработки является отпуск. Отпуск проводят с целью снятия внутреннего напряжения, которое возникает в металле после закалки. При этом металл нагревают до определенной температуры и затем медленно охлаждают. В результате отпуска происходит рекристаллизация металлической структуры и смягчение материала, что позволяет уменьшить его ломкость.

Кроме того, существуют и другие специальные методы термообработки, такие как нормализация, обезуглероживание и цементация. Нормализация применяется для улучшения механических свойств стали, обезуглероживание - для удаления из нее избыточного количества углерода, а цементация - для придания поверхностного слоя стали повышенной твердости.

Таким образом, специальные методы термообработки позволяют изменить структуру и свойства металла, делая его более прочным, твердым или стойким к коррозии. Выбор и применение конкретного метода зависит от требуемого результата и свойств материала.

Роль метода стружкообработки в получении высокопроизводительных деталей

Метод стружкообработки является одним из основных способов обработки металла и широко применяется в производстве высокопроизводительных деталей. Этот метод позволяет добиться высокой точности и качества обработки, а также обеспечивает высокую скорость обработки, что является важным фактором в современной промышленности.

Процесс стружкообработки основан на удалении материала с помощью специального режущего инструмента. При этом происходит образование стружки, которая удаляется из зоны обработки. Такой подход позволяет получать детали с высокой степенью готовности и повышенной точностью размеров и формы.

Один из основных методов стружкообработки - токарная обработка, применяемая для изготовления осесимметричных деталей. В процессе токарной обработки на токарном станке происходит удаление материала вращающимся режущим инструментом, что позволяет получить детали с точными и гладкими поверхностями.

Еще одним важным методом стружкообработки является фрезерование. Этот метод применяется для обработки плоских и профильных поверхностей, а также для создания канавок и вырезов на деталях. Фрезерование позволяет получать детали с сложной формой и высокой точностью.

Также стружкообработка используется в методе сверления и растачивания, который применяется для создания отверстий различных диаметров и глубин. Этот метод позволяет получить детали с высокой точностью и качеством отверстий, что является важным при сборке и соединении деталей в конечный продукт.

В итоге, метод стружкообработки играет важную роль в процессе получения высокопроизводительных деталей. Он позволяет добиться высокой точности и качества обработки, а также обеспечивает высокую скорость и продуктивность процесса производства.

Вопрос-ответ

Зачем нужны методы правки металла?

Методы правки металла используются для исправления дефектов, корректировки формы и размеров, улучшения свойств металла, а также для ремонта поврежденных металлических изделий.

Какие основные способы правки металла существуют?

Основными способами правки металла являются холодная и горячая правка, точение, шлифовка и сварка металла.