Металлы - важный класс материалов, широко используемых в различных областях промышленности. Для успешного применения металлических материалов необходимо знать их механические свойства, такие как прочность, твердость и упругость. Для определения этих свойств существуют различные методы, которые помогают инженерам и ученым получить необходимые характеристики металлов.

Одним из основных методов определения механических свойств металла является испытание на разрыв. Этот метод позволяет измерить прочность материала путем нагрузки его до разрушения. Результаты такого испытания используются для оценки надежности и долговечности металлов, а также для их классификации по степени прочности.

Другим распространенным методом определения механических свойств металла является метод твёрдости. Он основан на измерении сопротивления материала проникновению другого материала, обычно твёрдого тела, в его поверхность. Измерение твёрдости позволяет оценить устойчивость металла к царапинам и давлениям, что важно при выборе материала для изготовления деталей, работающих в условиях высоких нагрузок.

Таким образом, методы определения механических свойств металла являются неотъемлемой частью процесса разработки и производства металлических изделий. Они позволяют получить информацию о прочности, твердости и упругости материала, что существенно влияет на его способность удовлетворить требованиям конкретного применения. Каждый из этих методов имеет свои особенности и применяется в зависимости от поставленных задач и требуемой точности измерений.

Нелинейное твердение металла: особенности и возможности

Нелинейное твердение металла представляет собой явление, при котором металл меняет свои механические свойства под воздействием внешней нагрузки. В отличие от линейного твердения, нелинейное твердение характеризуется нелинейной зависимостью между напряжением и деформацией. Это явление может наблюдаться при больших деформациях и высоких скоростях деформации.

Одной из особенностей нелинейного твердения металла является возникновение пластической деформации, которая происходит в результате перемещения атомов внутри кристаллической решетки. Пластическая деформация приводит к изменению структуры металла и его механических свойств, таких как прочность, твердость и устойчивость к разрывам.

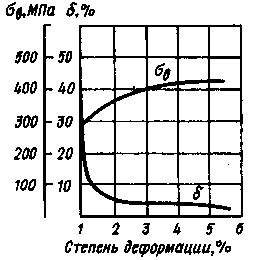

Одним из способов изучения нелинейного твердения металла является проведение экспериментов на растяжение и сжатие образцов металла при различных нагрузках. В ходе этих экспериментов можно измерить напряжение и деформацию, а затем построить кривую твердения, описывающую нелинейную зависимость между этими величинами.

- Изучение нелинейного твердения металла позволяет получить более точные данные о его механических свойствах и определить предел прочности, при котором материал начинает разрушаться.

- Нелинейное твердение также находит свое применение в проектировании и разработке новых материалов, а также при выборе оптимальных способов обработки и термической обработки металла.

- Благодаря изучению нелинейного твердения металла можно повысить качество и надежность различных металлических конструкций, а также предотвратить возможные аварийные ситуации.

Таким образом, нелинейное твердение металла является важным явлением, позволяющим получить более точную информацию о механических свойствах материалов и эффективно использовать их в различных отраслях промышленности.

Использование наноиндентирования для измерения механических свойств металла

Наноиндентирование – это метод, который позволяет измерить механические свойства материала на наноскопическом уровне. С помощью специального инструмента, называемого индентором, можно нанести маленький след на поверхность металла, чтобы измерить его жесткость, прочность и упругость.

Одним из преимуществ наноиндентирования является его высокая точность и чувствительность. С помощью этого метода можно исследовать даже самые тонкие пленки металла и получить данные о их механических свойствах. Это особенно полезно в случае, когда нужно измерить свойства материала, который используется в микроэлектронике или нанотехнологиях.

Использование наноиндентирования позволяет исследовать различные типы металлов и определить их механические свойства. Этот метод может быть использован для измерения твердости материала, которая является важным показателем его прочности и долговечности. Также наноиндентирование может использоваться для изучения упругости материала, что позволяет определить его способность к деформации и возвращению в исходное состояние.

Вместе с тем, наноиндентирование имеет некоторые ограничения. Например, данный метод не позволяет определить текучесть материала или его эластичность. Однако, в сочетании с другими методами, наноиндентирование может быть использовано для получения всесторонней информации о механических свойствах металла и проведения детального анализа его структуры.

Влияние скорости деформации на механические свойства металла

Металлы обладают уникальными механическими свойствами, которые определяются их структурой и микроструктурой. Одним из факторов, влияющих на эти свойства, является скорость деформации, то есть скорость изменения формы материала под действием механической нагрузки.

Скорость деформации оказывает влияние на прочность, твердость и пластичность металла. При низкой скорости деформации металлическая структура успевает перестраиваться, что способствует повышению прочности и упругости материала. Однако при высокой скорости деформации происходит меньше времени для перестройки структуры, и в результате металл может проявлять пластическое поведение с увеличением деформации без разрушения.

Важно отметить, что влияние скорости деформации на механические свойства металла может быть различным в зависимости от его химического состава и обработки. Например, некоторые металлы, такие как алюминий или медь, обладают высокой пластичностью и способностью к деформации при низких скоростях. В то же время, другие металлы, например, чугун, более склонны к разрушению при высоких скоростях деформации.

Изучение влияния скорости деформации на механические свойства металла позволяет оптимизировать процессы его обработки и применения. Полученные данные могут быть использованы при проектировании конструкций, выборе материалов для различных условий эксплуатации и контроле качества изготовления изделий.

Методы испытаний на растяжение: измерение разрывной прочности металла

Испытание на растяжение является одним из основных методов определения механических свойств металла. Оно позволяет оценить разрывную прочность материала и выявить его способность выдерживать нагрузки в направлении продольной оси.

Для проведения испытания на растяжение применяют специальные машины, нагружающие образец металла плавно и равномерно, постепенно увеличивая приложенную нагрузку. В процессе испытания измеряются деформации и сила, действующая на образец. По полученным данным строится кривая нагрузка-деформация, на основе которой определяют разрывную прочность металла.

Испытание на растяжение позволяет не только определить прочность материала, но и выявить его пластичность. Для этого измеряется относительное удлинение образца (пластическую деформацию) при достижении разрывной прочности. Чем выше пластичность металла, тем большую деформацию он способен выдержать без разрушения.

Измерение разрывной прочности металла является важным этапом при разработке и производстве конструкционных и строительных материалов. Полученные данные обеспечивают возможность прогнозирования и контроля прочности готовых изделий и сооружений, а также выбора оптимального материала для конкретного применения.

Важно отметить, что результаты испытания на растяжение могут зависеть от множества факторов, таких как структура металла, его термическая обработка, содержание примесей и др. Поэтому для получения достоверных результатов необходимо проводить испытания в строго контролируемых условиях и учитывать все влияющие факторы.

Оценка усталостной прочности металла с помощью циклического испытания

Циклическое испытание является одним из основных методов для оценки усталостной прочности металла. Этот метод позволяет определить способность материала сохранять свою прочность при нагружении в течение большого числа циклов.

В процессе циклического испытания образец металла подвергается поколебаниям нагрузки, которые имитируют условия, возникающие в реальных рабочих условиях. Повторяющиеся нагрузки могут быть как механическими, так и термическими. Зафиксированные параметры теста, такие как амплитуда и частота нагрузки, помогают определить поведение материала в условиях усталости.

Оценка усталостной прочности металла позволяет определить его долговечность и стабильность работы в долгосрочной перспективе. Циклическое испытание позволяет выявить явления усталости, такие как трещины, разрушения и деформации, которые могут возникать при повторном нагружении.

Результаты циклического испытания фиксируются и анализируются для определения характеристик усталостной прочности металла, таких как предел усталости, ударная вязкость и коэффициент термического расширения. Эти параметры могут быть использованы для оптимизации процесса производства и повышения надежности конструкций, выполненных из данного материала.

Циклическое испытание является важным инструментом для исследования механических свойств металла и применяется в различных отраслях промышленности, таких как автомобильная, аэрокосмическая и энергетическая. Оно позволяет оценить поведение материалов при реальных условиях эксплуатации, что способствует улучшению качества и надежности изделий.

Методы измерения твердости металла: микроиндентирование и склерометрия

Микроиндентирование - это метод измерения твердости металла, основанный на нанесении маленького следа на поверхности материала с помощью индентора. Для измерения твердости металла часто используется Виккерсов индентор, имеющий форму пирамиды с ромбовидной основой. Индентор накладывается на поверхность металла с определенной силой и оставляет след, глубина которого затем измеряется с помощью микроскопа. Твердость рассчитывается по формуле, учитывающей площадь следа и силу, с которой индентор накладывался на материал.

Склерометрия - это метод измерения твердости металла, основанный на измерении резистенции материала к индентации. Для этого используется прибор склерометр, состоящий из индентора и ударного механизма. Индентор падает на поверхность металла с определенной силой, и затем измеряется скорость отскока индентора. По этой скорости рассчитывается твердость материала. Склерометрия широко применяется для контроля качества поверхностей металла и определения их твердости в промышленности.

Оба метода – микроиндентирование и склерометрия - являются быстрыми и ненавязчивыми способами определения твердости металла. Они позволяют получить количественное значение твердости, которое может быть использовано для оценки механических свойств материала и контроля его качества. При этом каждый метод имеет свои особенности и области применения, и их выбор зависит от конкретной задачи и требований к измерениям. Знание и использование этих методов позволяет достичь более точных результатов при определении твердости металла и повысить эффективность контроля производства и эксплуатации металлических изделий.

Использование электронной микроскопии для изучения структуры металла

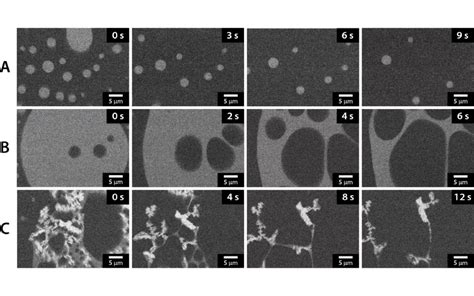

Электронная микроскопия является мощным инструментом для изучения структуры металла. С помощью электронного микроскопа мы можем получить детальные и высококачественные изображения структуры металла на микро- и наномасштабах. Он позволяет нам увидеть мельчайшие дефекты, фазовые переходы, скопления атомов и другие микроструктурные особенности.

Существует несколько типов электронных микроскопов, используемых для изучения структуры металла. Наиболее распространенными являются сканирующий электронный микроскоп (SEM) и трансмиссионный электронный микроскоп (TEM).

SEM позволяет нам получать изображения поверхности образца с очень высоким разрешением. С его помощью можно исследовать морфологию поверхности металла, обнаруживать дефекты и описывать их форму и размеры.

TEM, в свою очередь, позволяет исследовать внутреннюю структуру образца. Сверхтонкие срезы металла помещаются в TEM, где они подвергаются преломлению электронами. Это позволяет получить изображение структуры металла на атомном уровне и изучить его кристаллическую решетку, дислокации, дефекты и другие микроструктурные особенности.

Использование электронной микроскопии для изучения структуры металла имеет широкий спектр применений в различных областях, включая материаловедение, металлургию, физику, химию и инженерное дело. Этот метод позволяет получить важную информацию о свойствах металла, таких как прочность, твердость, усталостная и коррозионная стойкость, а также помогает в разработке новых материалов и улучшении существующих.

Радиографические методы определения механических свойств металла

Радиографические методы определения механических свойств металла являются одним из наиболее эффективных способов анализа качества и надежности металлических изделий. Они позволяют определить такие параметры, как прочность, упругость, пластичность и твердость.

Основным преимуществом радиографических методов является возможность исследования внутренней структуры материала без его разрушения. Для проведения исследования используется рентгеновское излучение, которое проходит через образец металла и регистрируется на пленке или цифровом детекторе.

С помощью радиографических методов можно выявить дефекты внутри материала, такие как трещины, включения и поры. Также эти методы позволяют оценить структуру и однородность материала, выявить недостатки и отклонения от заданных параметров.

Радиографические методы определения механических свойств металла активно применяются в различных отраслях промышленности, включая авиацию, судостроение, нефтегазовую и энергетическую промышленность. Они позволяют контролировать качество производства, выявлять дефекты и предотвращать возможные аварии и поломки оборудования.

Вопрос-ответ

Какие существуют методы определения механических свойств металла?

Существуют различные методы определения механических свойств металла, включая неразрушающий и разрушающий контроль. К неразрушающему контролю относятся методы, которые не повреждают образец и позволяют определить его прочностные характеристики, такие как упругость, пластичность и твердость. К разрушающему контролю относятся методы, которые требуют разрушения образца для определения его механических свойств, таких как прочность на растяжение и ударная вязкость.

Какой метод определения механических свойств металла лучше использовать?

Выбор метода определения механических свойств металла зависит от конкретной задачи и доступных ресурсов. Неразрушающие методы, такие как ультразвуковой контроль, вихретоковой контроль и методы твердости, обычно предпочтительны для оперативного контроля и оценки качества материалов без их повреждения. Однако, если требуется определить точные значения свойств металла или провести исследовательскую работу, разрушающие методы, такие как испытания на растяжение и ударную вязкость, могут быть необходимы.

В чем применение методов определения механических свойств металла?

Методы определения механических свойств металла имеют широкое применение в различных отраслях промышленности. Они используются для контроля качества материалов, исследования свойств металла, проектирования и тестирования изделий. Например, методы определения механических свойств металла используются в автомобильной промышленности для тестирования деталей и компонентов на прочность, в аэрокосмической промышленности для оценки надежности конструкций и в машиностроении для контроля качества сварных соединений.