Сварка является одним из наиболее распространенных и важных способов соединения металлических элементов. Однако после сварочных работ на поверхности металла образуются загрязнения, окислы и остатки флюса. Чтобы восстановить прочность и эстетическое состояние деталей, необходимо провести процедуру очистки металла.

Существует несколько методов очистки металла после сварки, каждый из которых имеет свои особенности и применимость. Один из наиболее распространенных методов - механическая очистка. Она основана на использовании специальных инструментов, таких как щетки, шлифовальные машины или стальные щетки. Механическая очистка позволяет удалить пыль, остатки шлака и другие загрязнения с поверхности металла.

Тем не менее, механическая очистка не всегда способна справиться с более сложными загрязнениями, такими как окислы и остатки флюса. В таких случаях применяются химические методы очистки. Химическая очистка может включать в себя применение различных растворителей и химических соединений для удаления загрязнений. Этот процесс требует определенных знаний и навыков, так как неправильное применение химических веществ может повредить металлическую поверхность.

Для удаления окислов и восстановления эстетического состояния металла также применяется электрохимическая очистка. Она основана на использовании электрического тока для удаления загрязнений с поверхности металла. Этот метод эффективен для удаления тонких слоев окислов и других загрязнений, и позволяет сохранить форму и размеры металлической детали.

Очистка металла после сварки

Сварка – это сложный и ответственный процесс, который позволяет соединить две или более детали металла. Однако после сварки на поверхности металла могут образоваться загрязнения, остатки шлака и окисленные слои. Поэтому очистка металла после сварки является неотъемлемой частью процесса и важным этапом.

Очистка металла после сварки решает несколько задач. Во-первых, она позволяет удалить шлак и остатки сварочного электрода, которые могут оказать негативное влияние на прочность соединения. Во-вторых, очистка помогает устранить окисленные слои на поверхности металла, которые снижают его защитные свойства и могут влиять на долговечность изделия.

Существует несколько методов очистки металла после сварки. Один из самых распространенных – механическая очистка. При этом методе применяются щетки, наждачная бумага или шлифовальные круги для удаления остатков сварки и неровностей поверхности. Этот метод эффективен, но требует определенных навыков и время.

Другим методом очистки металла является химическая очистка. В этом случае применяются специальные химические реагенты, которые растворяют остатки шлака и окислов. Однако, при использовании химических веществ, необходимо быть осторожными и соблюдать все меры безопасности.

Важно отметить, что выбор метода очистки металла после сварки зависит от материала, типа сварки и требований по качеству обработки. В любом случае, правильная очистка металла после сварки позволяет повысить качество и долговечность изделий и соединений.

Механическая очистка поверхности

Механическая очистка поверхности является одним из наиболее распространенных методов удаления загрязнений и остатков сварочного процесса. Для этого может использоваться различное оборудование, в зависимости от характера загрязнений и специфики материала.

Одним из основных методов механической очистки поверхности является шлифовка. Шлифовальные инструменты, такие как абразивные круги или шлифовальные ленты, применяются для удаления выступающих остатков сварки, борозд, шлаковых пленок и других загрязнений. Шлифование позволяет сгладить поверхность и подготовить ее к дальнейшим операциям.

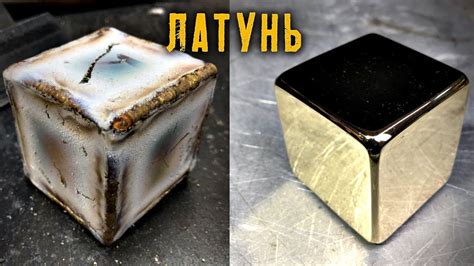

Помимо шлифовки, для механической очистки поверхности могут быть использованы также методы, такие как полировка и обточка. Полирование используется для придания поверхности более гладкого и блестящего вида, а обточка позволяет удалить заусенцы и бугры, образующиеся после сварки.

Важным аспектом при механической очистке поверхности является выбор правильного инструмента и абразивного материала. Для разных типов металлов могут быть необходимы разные виды шлифовальных кругов или лент. Кроме того, важно правильно настроить скорость и давление работы инструмента, чтобы достичь оптимальных результатов.

Химическая очистка образовавшихся отложений

Химическая очистка – один из эффективных методов удаления отложений на поверхности металла после сварки. Этот метод основан на использовании специальных химических реагентов, которые способны растворять и удалять окислы, окрашивающие пленки и другие загрязнения.

Для проведения химической очистки необходимо выбрать подходящий реагент в зависимости от состава и типа загрязнений на поверхности металла. Он может быть в виде жидкости, порошка или пасты. Применение химических реагентов позволяет эффективно очистить металл от окислов, сажи, жира, краски и других загрязнений.

Процесс химической очистки включает в себя несколько этапов. Сначала поверхность металла обрабатывается реагентом, затем происходит растворение загрязнений. В конце процесса получается чистая поверхность, свободная от отложений. Для обеспечения качественной очистки поверхности необходимо правильно подобрать реагент и соблюдать рекомендации по его использованию.

Преимуществом химической очистки является возможность удаления даже труднорастворимых отложений и загрязнений. Она позволяет достичь высокой степени очистки поверхности металла и повысить ее коррозионную стойкость. Кроме того, химическая очистка является относительно быстрым и экономически эффективным методом, который позволяет очистить большие площади поверхности за короткое время.

Применение различных растворителей

Для очистки металла после сварки применяется несколько различных растворителей, которые помогают удалить остатки сварочного шва и обработать поверхность металла.

Один из наиболее популярных растворителей - это щелочные растворы. Они обладают высокой щелочной активностью и эффективно справляются с удалением остатков флюса и покрытий. Щелочные растворы также помогают удалить тугоплавкие окисные пленки, улучшая адгезию краски и покрытий на поверхности металла.

Для удаления остатков защитных газов, применяемых во время сварки, широко используют растворитель на основе растворенного углекислого газа. Кислород, содержащийся в растворителе, реагирует с газами и оседает в виде нерастворимых окислов, которые затем можно легко удалить с помощью щетки или салфетки.

Некоторые особенно загрязненные поверхности металла требуют применение более агрессивных растворителей, таких как кислоты. Например, для удаления окислов, образующихся при сварке алюминия, применяют растворы на основе соляной или фторовой кислоты. Однако необходимо проявлять осторожность при работе с кислотами, так как они обладают высокой коррозионной активностью и могут повредить металлическую поверхность.

- Щелочные растворители - удаляют остатки флюса и повышают адгезию краски

- Растворители на основе углекислого газа - очищают от остатков защитных газов

- Растворители на основе кислот - удаляют окислы после сварки алюминия

Важно помнить, что перед использованием любых растворителей необходимо провести тщательное техническое исследование и обеспечить безопасность при работе с химическими веществами.

Использование абразивных материалов

Одним из распространенных методов очистки металла после сварки является использование абразивных материалов. Абразивы обладают высокой твердостью и способны эффективно удалить различные загрязнения и окислы с поверхности металла.

Существует несколько видов абразивных материалов, которые могут быть использованы для очистки металла после сварки. Одним из наиболее популярных вариантов является абразивная шкурка. Она представляет собой гибкий и прочный материал, покрытый абразивными частицами. Абразивная шкурка может быть применена вручную или с помощью специальных инструментов, таких как шлифовальные машины или шлифмашинки.

Для более интенсивной очистки металла после сварки может использоваться абразивный струйный метод. В этом случае абразивные частицы под давлением подводятся к поверхности металла, что позволяет эффективно удалить даже самые стойкие загрязнения. Абразивная струйная очистка может быть осуществлена с помощью специального оборудования, такого как абразивные струйные машины.

При использовании абразивных материалов для очистки металла после сварки необходимо применять соответствующие меры безопасности. Регулярное использование защитных очков, масок, перчаток и наушников поможет предотвратить возможные травмы и понижение слуха. Также важно соблюдать инструкции по работе с абразивными материалами и правильно выбирать их в зависимости от типа металла и степени загрязнения.

Полировка сварочных швов

Полировка сварочных швов - это процесс обработки поверхности металла после сварки, который позволяет улучшить внешний вид и качество шва. Полировка выполняется с использованием различных инструментов и абразивных материалов.

Одним из основных инструментов, используемых при полировке сварочных швов, является полировальная машина. Она оснащена специальными полировальными насадками, которые с помощью вращающихся движений обрабатывают поверхность металла и удаляют неровности и следы сварки.

Для достижения идеального результата полировки сварочных швов, часто используются различные абразивные материалы. Например, абразивная фольга или шлифовальная бумага с различной зернистостью помогают удалить зазубринки и небольшие дефекты на поверхности металла.

Помимо полировальной машины и абразивных материалов, для полировки сварочных швов иногда используются специальные полировальные пасты или смазки. Эти вещества не только улучшают скольжение инструмента по поверхности, но и создают защитный слой, предотвращающий коррозию и сохраняющий эстетический вид металла.

Полировка сварочных швов позволяет не только улучшить внешний вид металлических конструкций, но и повысить их долговечность и стойкость к воздействию внешних факторов. Кроме того, правильно выполненная полировка способна улучшить адгезию красящих покрытий или покраску, что является важным при изготовлении металлических изделий.

Использование специализированных инструментов

После завершения сварочных работ часто возникает необходимость очистить металлическую поверхность от шлака, остатков флюса и других загрязнений. Для этой цели существует ряд специализированных инструментов, которые значительно облегчают процесс очистки.

Один из таких инструментов – щетка для сварки. Она может иметь металлическую или нейлоновую щетину, которая позволяет эффективно удалять шлак и другие загрязнения с поверхности сварного шва. Некоторые модели щеток имеют специальные дополнительные элементы, например, скребки для удаления более плотных загрязнений.

Другим полезным инструментом для очистки сварных швов является специальный нож для флюса. Он предназначен для удаления остатков флюса, которые могут оставаться на поверхности после сварки. Нож оснащен остроконечным лезвием, которое позволяет аккуратно и быстро очистить металл от флюса без повреждения сварного шва.

Кроме того, иногда используются специализированные магниты, которые позволяют удерживать металлические стружки и другие мелкие металлические частицы. Это позволяет избежать их попадания на свежеиспеченную поверхность после очистки и исключить возможность повторного засорения сварного шва.

Антикоррозионная обработка поверхности

Одним из важных этапов при работе с металлическими изделиями после сварки является антикоррозионная обработка поверхности. Это необходимо для защиты металла от окисления и внешних воздействий, которые могут привести к образованию ржавчины и повреждению конструкции.

Для антикоррозионной обработки поверхности металла используются различные методы. Одним из них является нанесение защитного покрытия, например, краски, лака или специальных составов. Такие покрытия образуют на поверхности металла тонкую пленку, которая предотвращает контакт металла с воздухом и влагой, эффективно защищая его от коррозии.

Другими методами антикоррозионной обработки поверхности являются гальваническое покрытие и химическое обезжиривание. Гальваническое покрытие включает в себя нанесение слоя металла с использованием электрического тока. Этот слой защищает металл от коррозии, а также может придавать ему дополнительные свойства, например, повышенную твердость или устойчивость к истиранию.

Химическое обезжиривание, в свою очередь, позволяет удалить с поверхности металла загрязнения, которые могут вызывать коррозию. Для этого используются специальные растворы, которые быстро и эффективно обезжиривают поверхность, при этом не повреждая сам металл.

В зависимости от условий эксплуатации и требований, выбирается самый подходящий метод антикоррозионной обработки поверхности металла. Это позволяет продлить срок службы металлических изделий и сохранить их внешний вид на протяжении длительного времени.

Защитные покрытия для металла

После сварочных работ, металлические детали и конструкции подвергаются различным воздействиям, таким как коррозия, износ, химические агенты и механические повреждения. Для защиты поверхностей металла от этих негативных факторов применяются специальные защитные покрытия.

Одним из самых распространенных методов защиты поверхностей металла является нанесение покрытий на основе полимеров. Эти покрытия обладают высокой адгезией к металлу и образуют тонкую, но прочную защитную пленку, которая предотвращает проникновение влаги и кислорода на поверхность металла.

В зависимости от требований и условий эксплуатации, выбираются различные типы защитных покрытий для металла. Некоторые из них обладают высокой химической стойкостью, что позволяет использовать металлические конструкции в агрессивных средах, например, в промышленных химических предприятиях или на морских объектах.

Кроме покрытий на основе полимеров, для защиты металла после сварки также могут применяться другие методы, такие как горячее оцинкование или нанесение слоев краски. Горячее оцинкование позволяет создать прочный и долговечный слой цинка на поверхности металла, который защищает его от ржавления. Нанесение краски также защищает поверхность металла от коррозии и придает ему эстетический вид.

Правильный выбор защитного покрытия для металла после сварки позволяет увеличить срок службы конструкций, а также обеспечить их эффективную работу в различных условиях эксплуатации. Поэтому необходимо тщательно анализировать требования к защите металла и выбирать оптимальное покрытие, учитывая характеристики материала, условия окружающей среды и ожидаемый срок эксплуатации.

Вопрос-ответ

Какие методы очистки металла после сварки существуют?

Существует несколько методов очистки металла после сварки. Одним из таких методов является механическая очистка, при которой используются инструменты, такие как щетки и абразивные материалы. Другим методом является химическая очистка, при которой применяются специальные химические растворы для удаления окислов и других загрязнений с поверхности сварочного шва. Еще одним методом является термическая очистка, при которой сварочный шов нагревается до определенной температуры для удаления остаточных загрязнений. В некоторых случаях может быть использован комбинированный подход, включающий в себя несколько методов очистки.

Какой метод очистки металла после сварки наиболее эффективен?

Выбор наиболее эффективного метода очистки металла после сварки зависит от ряда факторов, включая тип металла, тип сварки и степень загрязнения. В некоторых случаях механическая очистка может быть достаточно эффективной и экономически выгодной. Однако, если на поверхности сварочного шва присутствуют оксидные пленки или химические загрязнения, то может потребоваться химическая очистка. В некоторых случаях термическая очистка может быть необходима для удаления остаточных загрязнений металла после сварки.

Какие материалы можно использовать для механической очистки металла после сварки?

Для механической очистки металла после сварки можно использовать различные инструменты и материалы. К ним относятся металлические или нейлоновые щетки, абразивные материалы, такие как наждачная бумага или абразивные круги, и даже специальные металлические чистящие присадки. Выбор определенного материала зависит от типа металла, типа сварки и степени загрязнения. Необходимо выбирать материалы, которые не повредят металлическую поверхность, но в то же время достаточно эффективны для удаления загрязнений.