Металлическое нанесение на диэлектрическую поверхность - это процесс нанесения тонкого слоя металла на поверхность материала, который является диэлектриком, то есть не проводит электрический ток. Эта технология имеет широкий спектр применений, начиная от электроники и микроэлектроники, и заканчивая оптикой и солнечными батареями.

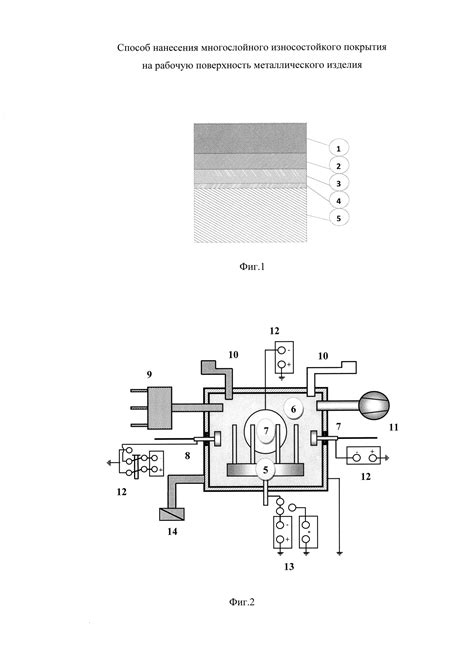

В основе процесса металлического нанесения на диэлектрическую поверхность лежит различные методы осаждения металла на поверхности диэлектрика. Одним из наиболее распространенных методов является метод плазменного осаждения, при котором нанесение происходит за счет генерации рабочей плазмы, содержащей атомы металла. Другой популярный метод - магнетронное рассеяние, в котором металлическая пленка осаждается при воздействии на нижележащую пленку магнитного поля.

Процесс металлического нанесения на диэлектрическую поверхности имеет свои особенности. Одна из них - это необходимость обеспечения хорошего сцепления между металлическим слоем и диэлектрической поверхностью. Для этого часто используется предварительная обработка поверхности, включающая чистку, нанесение адгезионного слоя и т.д.

Важно отметить, что металлическое нанесение на диэлектрическую поверхность требует тщательного контроля процесса и условий окружающей среды, так как даже малейшие отклонения могут привести к неправильному образованию пленки или ее неблагоприятным свойствам.

Виды нанесения металлического покрытия на диэлектрическую поверхность

Нанесение металлического покрытия на диэлектрическую поверхность может быть осуществлено различными методами, каждый из которых имеет свои особенности и применяется в зависимости от требований и характеристик конкретной задачи.

Одним из наиболее распространенных методов является вакуумное осаждение металла на поверхность диэлектрика. Этот процесс основан на тепловом испарении металла в вакуумной камере, где пары металла затем оседают на поверхности диэлектрика и образуют покрытие. Такой метод позволяет достичь высокой плотности и гомогенности металлического слоя.

Другой распространенный метод нанесения металлического покрытия на диэлектрическую поверхность - химическое осаждение. В этом случае металл осаждается из раствора или газовой фазы на поверхность диэлектрика под действием химической реакции. Преимуществом этого метода является возможность получения тонких и однородных покрытий с высокой степенью укладки металлических атомов.

Также существует метод нанесения металлического покрытия на диэлектрическую поверхность с использованием электрохимического осаждения. В этом случае металлическое покрытие формируется на поверхности диэлектрика под воздействием электрического тока. Этот метод позволяет контролировать толщину и химический состав покрытия.

В целом, выбор метода нанесения металлического покрытия на диэлектрическую поверхность зависит от требуемых свойств и технических параметров конкретной задачи, а также от доступных технологий и оборудования.

Вакуумное напыление

Вакуумное напыление - это технология металлического нанесения на диэлектрическую поверхность, которая основана на создании вакуумного окружения. В процессе вакуумного напыления используется специальное оборудование, называемое вакуумным напылением, которое создает высокий вакуум и позволяет контролировать поступление металлического материала на поверхность.

Процесс вакуумного напыления состоит из нескольких этапов. Сначала диэлектрическая поверхность очищается от загрязнений и остатков предыдущих покрытий. Затем создается вакуумное окружение, чтобы убрать воздух и устранить возможность окисления металла во время нанесения. После этого проводится нагрев металлического материала до состояния испарения. Молекулы металла испаряются и оседают на поверхности диэлектрика, образуя тонкий металлический слой.

Преимущества вакуумного напыления включают высокую адгезию металлического покрытия к диэлектрической поверхности, равномерную толщину слоя, возможность нанесения различных металлов и сплавов, а также отсутствие необходимости в тепловой обработке после нанесения. Кроме того, вакуумное напыление позволяет контролировать толщину слоя металла в широком диапазоне, что делает его полезным для различных инженерных приложений, включая электронику, оптику и промышленное производство.

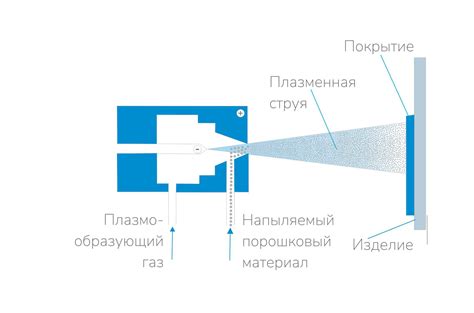

Плазменное напыление

Плазменное напыление - это технология, которая используется для нанесения металлического слоя на диэлектрическую поверхность. Она основана на преобразовании газообразного состояния материала в плазменное состояние, а затем на его нагреве.

Основным преимуществом плазменного напыления является возможность нанесения тонких, равномерных и прочных металлических покрытий на различные материалы, включая стекло, керамику и полимеры. Плазменное напыление используется во многих отраслях промышленности, включая электронику, автомобильную и аэрокосмическую промышленность.

Процесс плазменного напыления включает несколько этапов. Сначала на поверхность наносится газовый поток, который разрушается и ионизируется при помощи электрического разряда. Затем, в процессе нагрева, газовая смесь превращается в плазму. Металл, который будет нанесен на поверхность, подводится в виде проволоки или порошка и расплавляется в плазме. Расплавленные металлические частицы откладываются на поверхности и образуют металлическое покрытие.

Использование плазменного напыления имеет некоторые особенности. Во-первых, этот процесс является достаточно дорогостоящим и требует специализированного оборудования. Во-вторых, плазменное напыление может привести к повышению температуры поверхности, что может негативно сказаться на некоторых материалах. Также важно учитывать, что качество покрытия может зависеть от выбранного материала для напыления и особенностей процесса.

В целом, плазменное напыление является эффективным и широко используемым методом для нанесения металлического слоя на диэлектрическую поверхность. Оно обеспечивает хорошую адгезию и прочность покрытия, а также позволяет получить высокую равномерность и тонкость слоя. Плазменное напыление имеет широкий спектр применения и может быть использовано для различных целей, включая защиту поверхности и создание декоративного эффекта.

Электроразрядное осаждение

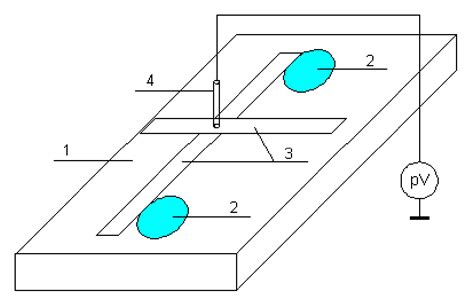

Электроразрядное осаждение (разрядное покрытие) – это физический процесс нанесения металлического покрытия на диэлектрическую поверхность путем использования электроразряда. Этот метод является одним из наиболее эффективных для получения высококачественных покрытий с хорошей адгезией.

В процессе электроразрядного осаждения сначала создается электроразряд между анодом (металлической пластиной) и катодом (диэлектриком или предметом, на котором будет нанесено покрытие). В момент разряда происходит испарение металла с анода и образование плазмы, которая направляется на поверхность катода. Под действием различных физических процессов (диффузии атомов, осаждения и др.) пластма, содержащая металлические атомы,за счет своего термодинамического потенциала, проникает в структуру катода и образует металлическое покрытие.

Электроразрядное осаждение позволяет контролировать толщину покрытия, его состав и структуру. Для этого используются различные параметры разрядного процесса, включая ток, напряжение, расстояние между анодом и катодом, давление и состав рабочего газа. Благодаря этому методу можно получить тонкие и прочные покрытия с высокой адгезией к диэлектрической поверхности.

Помимо этого, электроразрядное осаждение имеет такие преимущества, как высокая скорость обработки, возможность нанесения покрытия на сложные формы и неровные поверхности, а также возможность осаждения различных металлов и сплавов. Этот метод широко применяется в различных отраслях, включая электронику, медицину, механику и другие области промышленности.

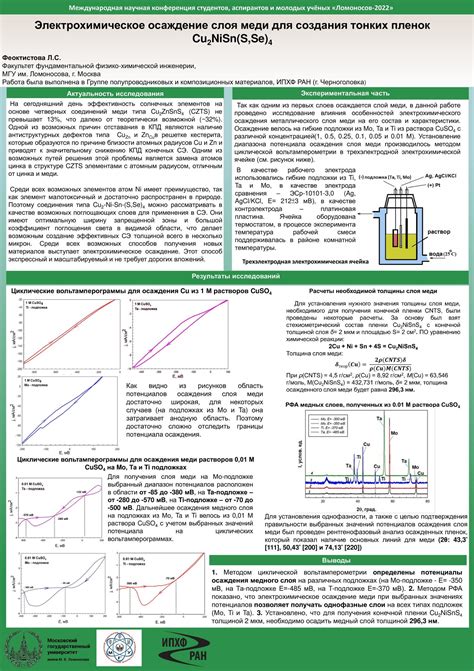

Электрохимическое осаждение

Электрохимическое осаждение является одной из основных технологий металлического нанесения на диэлектрическую поверхность. Оно основано на использовании электролита, который содержит ионы металла, который необходимо осадить на поверхность.

Процесс электрохимического осаждения происходит путем подачи постоянного тока через электролит с помощью электродов. Один из электродов является анодом, а другой – катодом. При применении напряжения на анод происходит окисление металла и растворение его ионов в электролите. А на катоде происходит восстановление металлических ионов, что приводит к их осаждению на поверхность диэлектрика.

Электрохимическое осаждение широко используется в различных отраслях промышленности, таких как электроника, микроэлектроника, нанотехнологии и т.д. Оно обладает высокой точностью и контролируемостью процесса нанесения металлического покрытия. Кроме того, электрохимическое осаждение позволяет создавать тонкие и равномерные покрытия, что делает его особенно привлекательным для высокоточных приложений.

Для эффективного осаждения металла на диэлектрическую поверхность необходимо правильно подобрать электролит, установить оптимальные параметры процесса (напряжение, ток, время) и обеспечить хорошую прочность адгезии покрытия к диэлектрику. Также важным аспектом является предварительная подготовка поверхности, включающая очистку и активацию, чтобы обеспечить лучшую адгезию и качество покрытия.

Плотное помещение

Плотное помещение – это технология нанесения металлического покрытия на диэлектрическую поверхность с использованием особого оборудования и процессов. Она предусматривает создание условий, при которых между металлической пленкой и поверхностью образуется тесный контакт, обеспечивающий электрическую проводимость и надежность соединения.

Суть плотного помещения заключается в подготовке поверхности и нанесении металлической пленки с высокой плотностью. Для этого на поверхность наносится специальное покрытие, которое улучшает адгезию и предотвращает образование пузырьков и трещин. Затем наносится тонкая металлическая пленка, которая равномерно и плотно покрывает поверхность, обеспечивая надежное соединение.

Плотное помещение применяется в различных отраслях, где требуется высокая электрическая проводимость и защита от коррозии, таких как электроника, телекоммуникации, автомобильная промышленность и другие. Она позволяет создавать металлические покрытия с высоким качеством и долговечностью, обеспечивая стабильную работу и защиту от внешних воздействий.

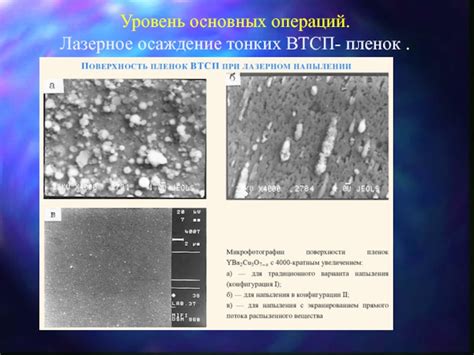

Лазерное осаждение

Лазерное осаждение - это процесс нанесения металлического покрытия на диэлектрическую поверхность с помощью лазерного воздействия. Он основан на использовании лазерного излучения для нагрева и плавления металлического материала, который затем осаждается на поверхности диэлектрика.

Для осуществления процесса лазерного осаждения требуется наличие специального оборудования, включающего лазерный источник, оптическую систему фокусировки и систему подачи металла. При этом выбирается определенная длина волны лазерного излучения, а также оптимальные параметры воздействия, такие как мощность, скорость сканирования и температура нагрева.

Преимущества лазерного осаждения включают высокую точность и контролируемость процесса, возможность нанесения покрытий на сложные и трехмерные поверхности, а также отсутствие необходимости в использовании химических реагентов. Кроме того, лазерное осаждение позволяет получать покрытия с высокой адгезией и прочностью соединения.

В зависимости от типа металлического материала, который используется для осаждения, можно получить покрытия различных свойств. Например, лазерное осаждение может использоваться для создания электропроводящих покрытий, защитных покрытий, покрытий с определенными оптическими свойствами и т.д.

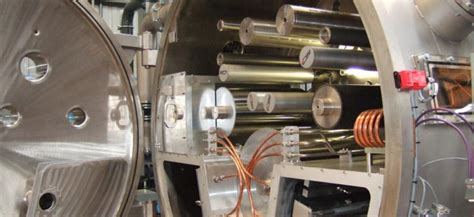

Физическое осаждение из газовой фазы

Физическое осаждение из газовой фазы – это метод нанесения металлического покрытия на диэлектрическую поверхность путем прохождения металлических атомов или ионов через газовую фазу и их конденсации на поверхности. Этот метод характеризуется высокой степенью чистоты и хорошей адгезией металла с диэлектриком.

Процесс физического осаждения из газовой фазы происходит в вакуумной камере, в которой создается низкое давление и специальная атмосфера, необходимая для испарения металлического материала. Для достижения конденсации металлических частиц на поверхности используются различные способы, такие как электронно-лучевое испарение, электронно-лучевая плавка и магнетронное распыление.

Преимуществами физического осаждения из газовой фазы являются высокая чистота нанесенного металла, возможность нанесения слоя металла с заданной толщиной и хорошая адгезия между металлом и диэлектриком. Однако данный метод имеет свои ограничения, такие как высокая стоимость оборудования, сложность контроля процесса и ограниченные возможности нанесения на трехмерные структуры.

Нанесение методом электростатического спрея

Одним из эффективных методов металлического нанесения на диэлектрическую поверхность является метод электростатического спрея. Он основан на использовании электростатических сил, которые возникают при заряжении металлических частиц и поверхности.

Для этого метода необходимо использовать специальное оборудование - электростатический аппарат. В процессе работы металлические частицы заряжаются и направляются к поверхности диэлектрика под воздействием электрического поля. Заряженные частицы притягиваются к поверхности и образуют равномерное покрытие.

Основными преимуществами метода электростатического спрея являются высокая скорость нанесения, равномерное распределение материала, возможность работы с широким спектром материалов и повышенная адгезия металла к диэлектрической поверхности.

Однако, для успешного применения этого метода необходимо учесть ряд особенностей. Во-первых, необходимо правильно выбрать материал частиц, который должен обладать необходимыми электрическими свойствами. Во-вторых, необходимо достичь оптимальных условий для образования электрического поля и контролировать заряд частиц. Кроме того, важно осуществлять регулярное обслуживание и очистку оборудования, чтобы избежать возникновения непредвиденных ситуаций.

Вопрос-ответ

Какие технологии используются для металлического нанесения на диэлектрическую поверхность?

Для металлического нанесения на диэлектрическую поверхность применяются различные технологии, такие как вакуумное осаждение, спрей-пиролиз, электрохимическое осаждение и многие другие. Каждая из этих технологий имеет свои особенности и преимущества.

Какую роль играет выбор технологии металлического нанесения на диэлектрическую поверхность?

Выбор технологии металлического нанесения на диэлектрическую поверхность зависит от нескольких факторов, таких как требуемая толщина покрытия, тип диэлектрика, его структура и технологические возможности производства. Правильный выбор технологии позволяет достичь желаемых свойств покрытия и обеспечить его надежность и долговечность.

Какие предварительные меры необходимо принять перед металлическим нанесением на диэлектрическую поверхность?

Перед металлическим нанесением на диэлектрическую поверхность необходимо провести ряд предварительных мероприятий. Сначала поверхность должна быть очищена от загрязнений и жирных образований. Затем может потребоваться нанесение слоя промежуточного материала для улучшения адгезии. Также необходимо проверить и готовность оборудования и материалов для процесса.

Какими преимуществами обладает металлическое нанесение на диэлектрическую поверхность?

Металлическое нанесение на диэлектрическую поверхность обладает рядом преимуществ. Во-первых, такое покрытие способно обеспечить защиту от коррозии и повреждений. Во-вторых, оно может улучшить электрическую проводимость и прочность поверхности. Кроме того, металлическое нанесение позволяет создать декоративное покрытие или улучшить внешний вид изделия.

Какова стоимость процесса металлического нанесения на диэлектрическую поверхность?

Стоимость процесса металлического нанесения на диэлектрическую поверхность может зависеть от нескольких факторов, таких как выбранная технология, размер и сложность поверхности, используемые материалы и т.д. Окончательную стоимость можно рассчитать только после проведения предварительной оценки процесса и определения всех необходимых параметров.