Поверхность металла играет ключевую роль в определении его качества и долговечности. Контроль состояния поверхности металлических изделий необходим для обнаружения дефектов, трещин, загрязнений и других несоответствий требованиям технической документации.

В одних случаях визуальный контроль поверхности металла является самым простым и эффективным методом. Он позволяет выявить грубые дефекты, например, трещины, царапины, неровности и шероховатости. Для проведения визуального контроля используются оптические инструменты, такие как лупы и микроскопы, а также осветительные устройства для создания необходимого освещения.

Однако, в некоторых случаях визуальный контроль не может полностью обеспечить требуемую степень точности и надежности. В таких случаях применяются неразрушающие методы контроля поверхности металла. Эти методы основаны на использовании специальных приборов и технологий, которые позволяют обнаружить недостатки и дефекты, не вызывая повреждений и разрушения металлической поверхности.

Существует несколько различных методов неразрушающего контроля поверхности металла, таких как ультразвуковой контроль, радиография, магнитопорошковый контроль и многие другие. Каждый из этих методов имеет свои преимущества и ограничения. Выбор правильного метода зависит от конкретных условий, требований к контролю и свойств металла.

Определение методов контроля поверхности металла

Поверхностный контроль металла необходим для обнаружения и оценки дефектов на его поверхности. Это важный этап в процессе производства, так как повреждения поверхности могут негативно повлиять на качество и безопасность конечного продукта.

Существует несколько методов контроля поверхности металла. Эти методы могут быть разделены на визуальные, тактильные и неразрушающие.

1. Визуальные методы

- Осмотр: Поверхность металла визуально осматривается с помощью глаза или с применением оптических устройств. Этот метод позволяет обнаружить дефекты, такие как трещины, сколы или царапины.

- Метод краски: Металлическая поверхность покрывается слоем краски, который выявляет любые дефекты, так как нарушенная поверхность будет видна через слой краски.

2. Тактильные методы

- Метод ощупывания: Металлическая поверхность ощупывается пальцами или с помощью инструментов для обнаружения неровностей или выпуклости, которые могут свидетельствовать о дефектах.

- Метод шума: При применении удара по поверхности металла, неровности или дефекты могут производить характерный звук, который можно обнаружить и проанализировать.

3. Неразрушающие методы

- Магнитный метод: Металлическая поверхность подвергается воздействию магнитного поля, и дефекты изменяют его форму или интенсивность, что может быть обнаружено с помощью специального оборудования.

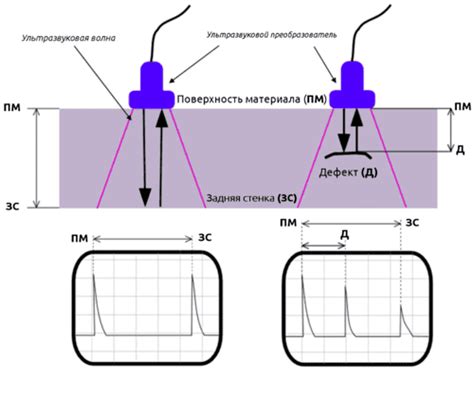

- Ультразвуковой метод: Обнаружение дефектов на поверхности осуществляется с помощью волны ультразвука, которая отражается от дефектов и может быть зарегистрирована специальными сенсорами.

Корректное определение метода контроля поверхности металла является важным шагом для обеспечения качества и безопасности продукции. Выбор конкретного метода контроля зависит от требований и характеристик металла, а также от требуемого уровня обнаружения дефектов.

Визуальный контроль

Визуальный контроль является одним из самых простых и доступных методов контроля поверхности металла. Он основан на наблюдении и оценке видимых дефектов и повреждений без использования специальных инструментов. Визуальный контроль может выполняться невооруженным глазом или с помощью различных оптических приборов, таких как лупы, микроскопы или бинокуляры.

В процессе визуального контроля осуществляется поиск различных видимых дефектов, таких как вмятины, царапины, трещины, коррозия и отслоение покрытия. Для облегчения поиска и оценки дефектов на поверхности металла может использоваться подсветка или применяться контрастные красители. Этот метод также позволяет оценить общее качество поверхности и визуально определить наличие неравномерностей или неровностей.

Визуальный контроль является первым этапом проверки поверхности металла и может использоваться самостоятельно или в сочетании с другими методами контроля. Он позволяет быстро обнаруживать поверхностные дефекты и проблемы, которые могут влиять на безопасность, эффективность и долговечность металлических конструкций. Визуальный контроль может быть проведен на производственной линии, в металлообрабатывающих цехах, на строительных площадках или в любых других местах, где требуется проверка поверхности металла.

Тактильный контроль

Тактильный контроль представляет собой один из методов контроля поверхности металла, основанный на ощущении поверхности пальцами или другими частями тела.

Этот метод позволяет определить наличие дефектов, таких как шероховатости, царапины или пятна на поверхности металла.

Тактильный контроль проводится путем протягивания руки или пальца по поверхности металла с разной силой и скоростью.

При проведении тактильного контроля важно обращать внимание на тактильные сигналы, такие как изменение сопротивления при скольжении пальца по поверхности или наличие неровностей, которые можно ощутить при проведении пальцем по поверхности.

Тактильный контроль является довольно простым и доступным методом контроля поверхности металла, однако он зависит от квалификации и опыта испытателя, а также от того, насколько грубыми или тонкими являются дефекты на поверхности металла.

Магнитопорошковый контроль

Магнитопорошковый контроль (МПК) – это метод неразрушающего контроля, который позволяет обнаруживать дефекты и неоднородности на поверхности металлических материалов. Он основан на использовании магнитного поля и порошков, способных реагировать на магнитное поле.

Принцип работы МПК заключается в следующем: на поверхность обрабатываемого металла наносится магнитный материал или магнитная жидкость, содержащая порошок. Затем на него накладывается магнитное поле, которое вызывает появление магнитных линий на поверхности. Если на поверхности есть дефекты или неоднородности, то магнитные частицы будут перемещаться и скапливаться в указанных местах.

Для наблюдения за перемещением порошка используются специальные инструменты – магнитопорошковые преобразователи. Они обеспечивают визуальное представление дефектов в виде железных областей, которые выделяются на фоне магнитной жидкости или порошка. Благодаря этому методу можно обнаружить такие дефекты, как трещины, поры, покрытия, распределение напряжений и др.

Магнитопорошковый контроль широко используется в различных отраслях промышленности, где требуется высокая степень надежности и безопасности металлических конструкций и изделий. Он применяется при контроле трубопроводов, сварных соединений, зубчатых колес, крыльев самолетов, рельсовых путей и многих других компонентов и конструкций.

Ультразвуковой контроль

Ультразвуковой контроль – это метод неразрушающего контроля, основанный на использовании ультразвуковых волн, которые позволяют обнаруживать дефекты и неоднородности в структуре поверхности металла.

Ультразвуковой контроль широко применяется в различных областях промышленности, таких как авиация, судостроение, нефтегазовая отрасль и другие. Он позволяет выявлять трещины, коррозию, пустоты, включения и другие повреждения, которые могут привести к авариям и отказам оборудования.

Процесс ультразвукового контроля осуществляется с помощью специального прибора – ультразвукового дефектоскопа. С помощью этого прибора производится подача ультразвуковых волн на поверхность металла, после чего они отражаются от дефектов и регистрируются датчиком. Полученная информация обрабатывается и анализируется, позволяя определить характер повреждения и его размеры.

Одним из преимуществ ультразвукового контроля является его высокая чувствительность к малым дефектам. Кроме того, этот метод позволяет проводить контроль в реальном времени, что облегчает и ускоряет процесс обнаружения и анализа дефектов. Это делает ультразвуковой контроль неотъемлемой частью контроля качества металлических изделий.

Рентгеновский контроль

Рентгеновский контроль является одним из наиболее распространенных и надежных методов контроля поверхности металла. Он основан на использовании рентгеновского излучения для обнаружения дефектов и неоднородностей в структуре материала. Данный метод позволяет исследовать как поверхность, так и внутреннюю структуру металла с высокой точностью.

В процессе рентгеновского контроля используется рентгеновский аппарат, который генерирует рентгеновское излучение. Это излучение проходит через исследуемый металл и попадает на детектор. Детектор регистрирует прошедшее через материал излучение и передает полученные данные на компьютер для анализа. С помощью специального программного обеспечения можно определить наличие дефектов, таких как трещины, включения, пустоты и другие отклонения от нормы.

Преимуществами рентгеновского контроля являются его высокая эффективность и точность. Результаты контроля достоверно отражают состояние и пригодность материала для использования в конкретных условиях. Кроме того, рентгеновский контроль позволяет осуществлять исследование больших объемов металла, что очень важно при массовом производстве изделий.

Однако рентгеновский контроль имеет и свои недостатки. Во-первых, осуществление данного метода требует специализированного оборудования и профессиональных навыков операторов. Во-вторых, рентгеновское излучение является ионизирующим и может быть вредным для здоровья, поэтому при его использовании необходимо соблюдать все меры предосторожности и защиту.

Таким образом, рентгеновский контроль является эффективным и надежным методом для контроля поверхности металла. Он позволяет выявить дефекты и неоднородности, которые не всегда видны невооруженным глазом или другими методами контроля. Однако при его использовании необходимо соблюдать все меры безопасности и обеспечить квалифицированное выполнение контрольных операций.

Вопрос-ответ

Какие методы используются для визуального контроля поверхности металла?

Для визуального контроля поверхности металла используются методы, которые позволяют визуально оценить качество поверхности без использования специального оборудования. Это может включать осмотр, проверку на наличие трещин, сколов, царапин, неравностей и других дефектов. Кроме того, может применяться также рулонная проверка, при которой проводится окрашивание поверхности и последующий осмотр для обнаружения дефектов.

Какие основные методы неразрушающего контроля поверхности металла существуют?

Основные методы неразрушающего контроля поверхности металла включают магнитные методы, ультразвуковой контроль, радиографию и термографию. Магнитные методы, такие как магнитопорошковый контроль и магнитный контроль с применением катушек, основаны на обнаружении магнитных полей, которые возникают в результате дефектов на поверхности металла. Ультразвуковой контроль использует ультразвуковые волны для обнаружения дефектов, таких как трещины и поры. Радиография включает использование рентгеновских лучей или гамма-излучения для визуализации внутренних дефектов в материале. Термография основана на обнаружении разницы в температуре на поверхности металла, которая может указывать на наличие дефектов.