Наплавленный металл — это процесс, который позволяет восстановить поврежденные или изношенные поверхности металлических деталей с помощью специализированной сварочной техники. Однако, чтобы обеспечить высокое качество и надежность наплавленного металла, необходимо проводить контроль и отбраковку дефектных образцов.

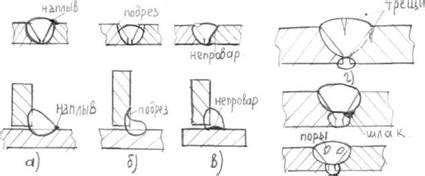

Существует несколько методов контроля качества наплавленного металла, которые позволяют выявить различные дефекты и несоответствия. Один из таких методов - визуальный контроль, который основан на визуальном осмотре наплавленных поверхностей с целью выявления видимых дефектов, таких как трещины, отклонения формы и размера, неправильное соединение между слоями металла.

Помимо визуального контроля, также применяются более технические методы контроля качества, такие как ультразвуковой и радиографический контроль. Ультразвуковой контроль позволяет обнаруживать невидимые трещины и дефекты внутри наплавленных слоев металла путем использования ультразвуковых волн. Радиографический контроль основан на использовании рентгеновского излучения, которое проникает через металл и создает изображение, на основе которого можно выявить внутренние дефекты и несоответствия.

В зависимости от характеристик и требований к конкретному наплавленному металлу, может применяться также магнитный контроль, испытание на прочность и твердость, а также химический анализ для проверки состава и чистоты металла. Все эти методы контроля качества наплавленного металла позволяют обеспечить его надежность, долговечность и соответствие требованиям стандартов и спецификаций.

Виды и принципы контроля качества наплавленного металла

Контроль качества наплавленного металла играет важную роль в области металлоремонта и наплавочных работ. Он направлен на определение соответствия сварных соединений и наплавленных покрытий требованиям прочности, герметичности, геометрических размеров и других характеристик.

Одним из основных видов контроля качества является визуальный метод, который позволяет заметить некачественные швы, трещины или дефекты поверхности наплавленного металла. Для этого используются оптические средства, такие как лупа или микроскоп, которые позволяют детально рассмотреть наплавочный шов.

Для более точного и объективного контроля качества применяется также метод ультразвукового контроля. Он основан на использовании ультразвуковых волн для обнаружения дефектов, таких как трещины, внутренние поры или непрочные зоны. Этот метод позволяет обнаружить скрытые дефекты и определить их размеры и расположение.

Еще одним методом контроля качества является метод магнитопорошкового контроля. Он основан на использовании магнитных полей и магнитопорошка для обнаружения дефектов, которые вызывают искажение магнитного поля. Этот метод позволяет обнаружить трещины, деформации и другие дефекты на поверхности и под поверхностью наплавленного металла.

Кроме того, для контроля качества наплавленного металла может применяться также метод радиографического контроля. Он основан на использовании рентгеновских лучей или гамма-излучения для определения наличия дефектов внутри наплавочного шва. Этот метод позволяет обнаружить внутренние трещины, поры, включения и другие дефекты.

Наконец, метод контроля качества наплавленного металла может включать и испытания механических свойств, таких как испытания на растяжение, ударные испытания или твердомерные испытания. Они позволяют определить прочность, упругость и другие механические характеристики наплавленного металла.

Визуальный контроль качества наплавленного металла

Визуальный контроль является одним из основных методов контроля качества наплавленного металла. Он позволяет определить наличие видимых дефектов, таких как трещины, включения, полости, неплавленные участки и другие несоответствия геометрии и качеству при выполнении сварочных работ.

Визуальный контроль проводится с использованием специального оборудования, такого как осветители, лупы, зеркала, эндоскопы. Квалифицированный специалист осматривает поверхность наплавленного металла, обращая внимание на каждую деталь.

Во время визуального контроля важно учитывать такие факторы, как освещение, угол обзора, а также использование дополнительных методов, например, магнитной пудры или контрастных красителей. Это позволяет улучшить видимость дефектов и получить более точные результаты.

Результаты визуального контроля фиксируются в виде протоколов, где указывается тип и размеры обнаруженных дефектов, их расположение на поверхности металла. Эта информация позволяет принять меры по устранению дефектов и предотвратить возможные отказы и поломки в дальнейшей эксплуатации изделия.

Ультразвуковой контроль качества наплавленного металла

Ультразвуковой контроль является одним из наиболее эффективных методов контроля качества наплавленного металла. Он основан на использовании ультразвуковых волн, которые позволяют обнаружить различные дефекты в металле.

Для проведения ультразвукового контроля используются специальные приборы, называемые ультразвуковыми дефектоскопами. Они генерируют ультразвуковые волны и преобразуют их в электрический сигнал. Затем этот сигнал анализируется и на основе полученных данных делается вывод о качестве наплавленного металла.

Ультразвуковой контроль позволяет обнаружить различные дефекты в металле, такие как трещины, пустоты, включения и другие неоднородности. Он также может использоваться для определения структурных особенностей материала, таких как размер зерен, в которых повышенная грубость может свидетельствовать о низком качестве наплавленного металла.

Одним из преимуществ ультразвукового контроля является его высокая чувствительность. Он способен обнаружить дефекты размером всего несколько микрометров, что позволяет выявить и локализовать даже мелкие дефекты.

Кроме того, ультразвуковой контроль отличается от других методов тем, что он является неразрушающим. Это значит, что при проведении контроля нет необходимости применять какие-либо разрушающие воздействия на образец. Это делает ультразвуковой контроль безопасным и эффективным методом контроля качества наплавленного металла.

Магнитопорошковый контроль качества наплавленного металла

Магнитопорошковый контроль (МК) является одним из методов неразрушающего контроля, который применяется для оценки качества наплавленного металла. Этот метод основан на использовании магнитного поля и порошка, который под действием этого поля образует различные дефекты, такие как трещины, пустоты и включения магнитопроводящих материалов.

Процесс МК начинается с нанесения магнитопроводящего порошка на поверхность наплавленного металла. Затем на области с дефектами, которые изменяют магнитное поле, образуются магнитопорошковые зонды. Дефекты, такие как трещины или пустоты, приводят к искажению магнитного поля, и порошок сгущается в этих местах. Это позволяет операторам обнаружить и оценить дефекты, которые могут привести к снижению прочности и качества наплавленного металла.

Магнитопорошковый контроль является очень чувствительным методом и позволяет обнаружить даже мелкие дефекты в наплавленном металле. Он может использоваться как для контроля качества наплавленных соединений, так и для контроля качества поверхности металла перед и после процесса наплавки. Этот метод находит широкое применение в многих отраслях, таких как авиационная и судостроительная промышленность, нефтегазовая отрасль и производство трубопроводов.

Для эффективного использования магнитопорошкового контроля требуется квалифицированный персонал, обладающий знаниями и опытом в области неразрушающего контроля. Он также требует правильного подбора порошка и оборудования для определенного типа металла и дефектов. Важно проводить регулярное обслуживание и калибровку оборудования для обеспечения точности и надежности результатов контроля.

Рентгеноскопический контроль качества наплавленного металла

Рентгеноскопический метод является одним из наиболее распространенных и эффективных способов контроля качества наплавленного металла. Он позволяет обнаружить дефекты и недостатки, которые могут возникнуть при процессе наплавки, такие как трещины, поры, неправильное формирование шва и другие.

Суть метода заключается в проникновении рентгеновских лучей сквозь материал и образовании на пленке изображения, которое позволяет провести детальный анализ структуры металла. Для этого используется рентгеновский аппарат, который генерирует лучи и специальные фильмы или датчики, на которых фиксируются рентгенограммы.

Данный метод имеет ряд преимуществ. Во-первых, он позволяет обнаруживать дефекты на глубине до 50 мм, что делает его незаменимым при контроле наплавки. Во-вторых, рентгеноскопический контроль позволяет получить высококачественные изображения, что упрощает интерпретацию и анализ результатов. В-третьих, метод позволяет проводить контроль в режиме реального времени, что позволяет оперативно выявлять и устранять дефекты.

Однако, рентгеноскопический метод также имеет некоторые ограничения. Во-первых, необходимо использовать искусственное возбуждение, что требует наличия специального оборудования и квалифицированных специалистов. Во-вторых, данный метод может оказывать влияние на рентгеновское излучение, поэтому требуются специальные меры безопасности при его использовании.

В целом, рентгеноскопический контроль является эффективным методом контроля качества наплавленного металла, который обеспечивает надежную и точную оценку структуры и наличия дефектов. Правильное применение данного метода позволяет значительно повысить качество и надежность наплавленных металлических конструкций.

Радиографический контроль качества наплавленного металла

Радиографический контроль является одним из наиболее распространенных и эффективных методов проверки качества наплавленного металла. Этот метод основан на использовании рентгеновского или гамма-излучения для визуализации дефектов и неоднородностей внутри наплавленного материала.

Одним из основных преимуществ радиографического контроля является его способность обнаруживать дефекты, такие как поры, трещины, включения и неполноты, которые могут скрыться от глаза невооруженного человека. Кроме того, этот метод позволяет получить подробное 3D изображение внутренней структуры наплавленного металла.

Для проведения радиографического контроля необходимо использовать специальное оборудование, включающее источник излучения, детектор и автоматическую систему обработки изображений. Процесс состоит из нескольких этапов: подготовка образца, экспонирование на рентгеновский или гамма-излучение, получение изображения и его анализ.

Результаты радиографического контроля качества наплавленного металла записываются в виде отчетов, которые могут содержать информацию о типе и размерах дефектов, их расположении и характере. Эти отчеты являются основой для принятия решения о приемке или отклонении наплавленного материала.

Термографический контроль качества наплавленного металла

Термографический контроль является одним из методов, применяемых для контроля качества наплавленного металла. Этот метод основан на использовании инфракрасной термографии, которая позволяет оценить равномерность температурного поля и выявить дефекты в наплавленной зоне.

Преимуществом термографического контроля является возможность неразрушающего испытания металлических соединений и сварных соединений. Данный метод особенно эффективен в случаях, когда дефекты под поверхностью невозможно визуально обнаружить.

Термографический контроль осуществляется с помощью специальных термографических камер, которые регистрируют инфракрасное излучение, испускаемое поверхностью наплавленного металла. Полученные данные обрабатываются и анализируются с использованием специального программного обеспечения.

При проведении термографического контроля важно учитывать различные факторы, влияющие на точность результатов. Это может быть температура окружающей среды, различные механические напряжения, также необходимо принимать во внимание теплопроводность материалов, из которых состоит поверхность наплавленного металла.

Основными достоинствами термографического контроля являются быстрота и неразрушающий характер испытания. Также этот метод позволяет детектировать дефекты и неравномерности в наплавленной зоне на ранних этапах, что позволяет принять меры по устранению проблемных участков до того, как они приведут к серьезным последствиям.

Вопрос-ответ

Какие методы используются для контроля качества наплавленного металла?

Существует несколько методов контроля качества наплавленного металла. Один из них - визуальный метод, при котором визуально осматривается поверхность наплавленного металла на наличие дефектов, таких как трещины, поры или неравномерность наплавки. Также применяется ультразвуковой метод, при котором с помощью ультразвуковых волн и специального оборудования исследуется внутренняя структура наплавленного металла.

Какой метод контроля качества наплавленного металла является наиболее точным?

Наиболее точным методом контроля качества наплавленного металла считается метод рентгенографии. Он основан на использовании рентгеновских лучей для получения изображения внутренней структуры наплавленного металла. Этот метод позволяет обнаружить самые мелкие дефекты и оценить качество сварочного шва.

Каким образом осуществляется визуальный контроль качества наплавленного металла?

Визуальный контроль качества наплавленного металла осуществляется путем визуального осмотра поверхности наплавленного металла. Специалист должен внимательно осмотреть поверхность на наличие дефектов, таких как трещины, поры, неровности или недостаточное смешивание материалов. Для более точного контроля могут использоваться различные инструменты, такие как лупа или микроскоп.

Что представляет собой ультразвуковой метод контроля качества наплавленного металла?

Ультразвуковой метод контроля качества наплавленного металла заключается в использовании ультразвуковых волн для исследования внутренней структуры наплавленного металла. Специалист наносит специальную краску на поверхность металла и затем применяет ультразвуковой датчик, который испускает ультразвуковые импульсы. Когда эти импульсы проходят через материал, они отражаются от дефектов, таких как пустоты, трещины или неровности, и возвращаются на приемный датчик. По времени задержки и интенсивности отраженных импульсов можно сделать выводы о качестве наплавленного металла.