Резка металла газом - один из наиболее эффективных и распространенных способов обработки металлических изделий. Различные методы резки металла газом позволяют получать высококачественные и точные результаты, что делает их незаменимыми в металлообработке.

В основе всех методов резки металла газом лежит использование сжатого газа (обычно кислорода или газа смешанного с кислородом) для нагрева и разделения металлической поверхности. Сжатый газ подается на металл под высоким давлением и высокой скоростью, что позволяет качественно и быстро производить резку.

Одним из самых распространенных методов резки металла газом является плазменная резка. В этом методе газ подвергается воздействию электрического разряда, что приводит к образованию плазмы - состояния вещества, при котором оно становится ионизированным и очень горячим. Такая плазма служит источником высокотемпературной энергии, которая разрезает металл.

Важным аспектом резки металла газом является правильный выбор газа или газовой смеси. Это зависит от конкретных условий резки и свойств металла. Например, для резки стали используется кислород или газ, содержащий кислород, а для алюминия - газовая смесь аргон-водород.

Выбор оптимальной техники резки металла газом

Резка металла газом является одним из самых популярных способов обработки металлических изделий. Определение оптимальной техники резки очень важно для достижения наилучших результатов.

При выборе оптимальной техники резки газом, необходимо учитывать различные факторы, такие как толщина и тип металла, требуемая скорость резки, качество реза и экономическая эффективность. Основными методами резки металла газом являются плазменная и кислородно-газовая резка.

Плазменная резка применяется для резки металла толщиной от нескольких миллиметров до нескольких сантиметров. Она основана на использовании плазменной дуги, которая нагревает металл до высоких температур и проникает сквозь него, образуя кромку реза. Этот метод обладает высокой точностью и способен обрабатывать различные типы металла.

Кислородно-газовая резка, или газокислородная резка, используется для резки металла толщиной более нескольких сантиметров. В этом методе применяется кислород или другой окислительный газ, который взаимодействует с металлом, образуя окисленные продукты, которые удалются из зоны реза. Газокислородная резка обладает высокой скоростью, но ее точность и качество реза могут быть ниже, чем у плазменной резки.

Преимущества и особенности процесса резки газом

Процесс резки металла газом имеет множество преимуществ, которые делают его популярным в различных отраслях промышленности. Одним из главных преимуществ является возможность раскроить металлические материалы различной толщины, начиная от тонколистового металла и заканчивая массивными конструкциями.

Кроме того, резка газом позволяет получать высококачественные и чистые резы без вмешательства человека. Она требует от оператора лишь правильно настроенное оборудование.

Одной из особенностей процесса резки газом является его малое влияние на окружающую среду. В отличие от других методов резки, данный процесс не создает искр, дыма или пыли, что делает его безопасным и экологически чистым.

Помимо этого, резка газом обладает также высокой точностью и возможностью получения сложных и фигурных вырезов. Это открывает широкие возможности для создания уникальных изделий и деталей, а также позволяет значительно сэкономить на отходах материала.

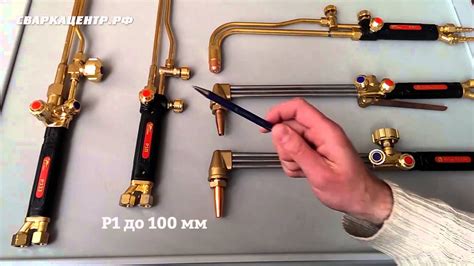

Виды газовых резаков и их характеристики

Газовые резаки – это инструменты, которые используются для резки металла с помощью газа. Существует несколько различных видов газовых резаков, каждый из которых обладает своими характеристиками и применением.

Ацетиленовый резак: Это наиболее распространенный вид газового резака, который использует ацетилен как газовое топливо. Ацетиленовый резак обладает высоким тепловым разрешением, что позволяет ему резать металлы, включая сталь, алюминий и медь. Однако использование ацетилена требует особой осторожности, так как он является взрывоопасным газом.

Пропановый резак: Этот тип газового резака использует пропан или смесь пропана и бутана в качестве газового топлива. Он обладает большей безопасностью в использовании по сравнению с ацетиленовым резаком. Пропановый резак обычно используется для резки металлов средней толщины и находит применение в строительстве, ремонте и металлообработке.

Плазменный резак: Плазменный резак использует плазменную дугу для резки металла. Он снабжен специальной плазменной горелкой, которая создает высокотемпературную плазму. Плазменный резак обладает высоким качеством резки и может использоваться для резки различных металлов, включая сталь, нержавеющую сталь, алюминий и титан. Он находит применение в промышленности, автомобильном производстве и других отраслях.

Кислородный резак: Кислородный резак использует кислород в качестве газового топлива. Он предназначен для резки сверхтолстых металлических конструкций, таких как доковые сооружения или корабли. Кислородный резак обладает большой мощностью и эффективностью, но требует специальных условий для безопасной работы.

Каждый вид газового резака имеет свои преимущества и ограничения, поэтому выбор конкретного типа зависит от конкретных задач и требований резки металла.

Нюансы использования газовых резаков для разных видов металлов

Газовые резаки являются одним из основных инструментов в металлообработке, позволяющим осуществлять резку металла с высокой точностью и качеством. При использовании газовых резаков для разных видов металлов необходимо учитывать некоторые особенности, которые могут влиять на процесс резки и качество получаемых деталей.

Первым нюансом является выбор газа для резки. Для большинства металлов, таких как сталь, алюминий и медь, используется кислород в качестве газа для резки. Однако для некоторых особо реактивных металлов, таких как титан и нержавеющая сталь, могут потребоваться специальные газы, такие как азот или аргон, для выполнения резки с наилучшим качеством.

Другим важным фактором является толщина металла. Для тонких металлических листов рекомендуется использовать низкое давление газа и небольшую скорость подачи, чтобы избежать деформации и перегрева материала. Для более толстых металлических деталей требуется увеличение давления газа и скорости подачи, чтобы обеспечить более эффективную резку.

Также следует учитывать структуру металла. Для металлов с различными структурами, такими как закаленная или закаленно-отпущенная сталь, может потребоваться отдельная настройка параметров резки. Важно учитывать, что некоторые металлы могут образовывать окисленные слои на поверхности, которые нужно удалить перед резкой, чтобы достичь наилучших результатов.

И наконец, важно учитывать особенности каждого конкретного резака. Каждый газовый резак имеет свои особенности и требует индивидуального подхода. Регулировка давления газа, скорости подачи и расстояния от сопла до материала могут значительно влиять на качество резки и скорость процесса.

Итак, использование газовых резаков для разных видов металлов требует учета нюансов, таких как выбор газа, толщина металла, структура и особенности резака. С правильной настройкой и подходом можно достичь высокой точности и качества резки металла при использовании газовых резаков.

Вопрос-ответ

Какие материалы можно резать с помощью газовой резки?

Газовая резка может использоваться для резки различных металлических материалов, таких как сталь, нержавеющая сталь, алюминий, медь и др.

Какими газами можно проводить резку металла?

Для проведения резки металла можно использовать различные газы, включая кислород, пропан, пропан-бутан, ацетилен и другие. Выбор газа зависит от типа металла и требованиях к качеству резки.

Как работает газовая резка металла?

Газовая резка металла осуществляется путем образования обогащенной кислородом горючей смеси, которая поджигается с помощью струи кислорода. Горение смеси приводит к образованию высокотемпературного пламени, которое позволяет резать металл.

Какие предостережения нужно соблюдать при работе с газовой резкой металла?

При работе с газовой резкой металла необходимо соблюдать некоторые предостережения. Важно носить защитное снаряжение, включая очки, перчатки и специальную одежду. Также необходимо обеспечить хорошую вентиляцию, чтобы избежать отравления газами или дымом. Важно также соблюдать правила безопасности при хранении и использовании газовых баллонов.