В процессе эксплуатации металлических конструкций и деталей возникает необходимость их восстановления или усиления. При этом широко применяется метод наплавки металла - способ, позволяющий восстановить поврежденную поверхность или создать на ней дополнительный слой металла. Однако выбор метода и материалов для наплавки должен осуществляться с учетом конкретных характеристик детали, особенностей материала и условий эксплуатации.

Одним из самых распространенных методов наплавки металла является дуговая наплавка. Она выполняется с использованием электродов, которые плавятся под действием дуги между электродом и деталью. В результате плавления электродного материала образуется пластичная масса, которая наносится на поверхность детали. Однако выбор электрода зависит от типа материала, на который необходимо выполнить наплавку.

Важным фактором при выборе материала для наплавки является его свариваемость с основным металлом и совместимость с условиями эксплуатации. Например, для наплавки деталей, которые подвергаются высокой износостойкости или воздействию агрессивных сред, применяются специальные материалы, обладающие повышенной стойкостью к механическим и химическим воздействиям.

Важно отметить, что перед проведением наплавки необходимо провести тщательное очищение поверхности детали от коррозии, загрязнений и шлака. Только при правильной подготовке поверхности можно достичь качественного результата при наплавке.

Методы и материалы для наплавки металла имеют применение в различных отраслях промышленности, таких как машиностроение, нефтегазовая отрасль, судостроение и многих других. Правильный выбор метода и материала для наплавки позволяет увеличить срок службы деталей, улучшить их эксплуатационные характеристики и снизить затраты на ремонт и замену.

Ручной метод наплавки металла

Ручная наплавка металла – это один из основных методов восстановления поверхности деталей и конструкций. Этот метод широко применяется в различных отраслях промышленности, а также в ремонтных и монтажных работах.

Для ручной наплавки металла используются специальные электроды или проволока, которые передаются ведущей рукой о вращающуюся деталь, подвергаемую воздействию дуги сварочного аппарата или пламени газовой горелки. Этот метод позволяет восстановить поверхность и восполнить потери металла, придавая детали необходимую форму и размеры.

При ручной наплавке металла важно правильно подобрать электроды или проволоку, учитывая тип и состав металла, а также требования к прочности и качеству соединения. В зависимости от задачи могут использоваться различные типы наплавочных материалов, такие как нержавеющая сталь, чугун, алюминий и др.

Ручной метод наплавки металла обладает рядом преимуществ. Во-первых, он позволяет проводить ремонтные работы на месте, без необходимости демонтажа и замены поврежденных деталей. Во-вторых, данный метод дает возможность точно воспроизвести форму и размеры детали, что особенно важно при работе с изделиями сложной геометрии. Кроме того, ручная наплавка металла позволяет экономить время и снижать затраты на производственные процессы, так как не требует использования специализированного оборудования или дополнительных материалов.

Основные шаги и принципы

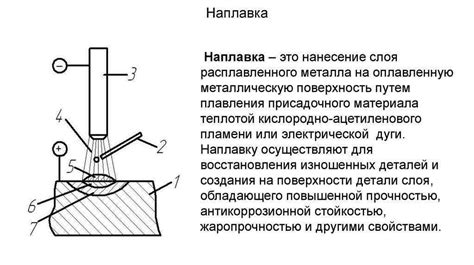

Наплавка металла – процесс, в ходе которого на поверхность детали наносится слой металла для восстановления размеров, укрепления или изменения ее свойств. Осуществление этого процесса требует выполнения нескольких основных шагов и соблюдения определенных принципов.

Первым этапом процесса наплавки является подготовка поверхности детали. Данная операция включает в себя очистку от загрязнений и снятие оксидного слоя при помощи специальных химических растворов или механическим способом, например, при помощи абразивных материалов. Очищенная поверхность становится пригодной для последующего наплавления металла.

Вторым шагом является подготовка и выбор материала для наплавки. Он должен быть подобран с учетом требуемых механических и технологических свойств наплавляемого слоя, а также совместимости с базовым металлом детали. Часто применяются стали, никелевые сплавы, твердые сплавы и другие материалы с необходимыми характеристиками.

Третий шаг – нанесение наплавочного материала на поверхность детали. Это можно сделать при помощи различных методов: дуговой наплавки, пламенной наплавки или лазерной наплавки. При этом необходимо соблюдать определенные принципы, такие как поддержание правильного расстояния между инструментом и деталью, регулировка скорости и силы подачи наплавляемого материала и другие.

Последним шагом процесса наплавки является отделка и обработка нанесенного слоя. Для этого применяются различные методы шлифовки, полировки и обработки поверхности, чтобы достичь требуемых размеров и качества поверхности. Также деталь подвергается термической обработке для устранения напряжений, повышения структурной прочности и повышения требуемых свойств наплавленного слоя.

Преимущества и недостатки методов наплавки металла

Преимущества:

- Повышение прочности и долговечности изделий. Различные методы наплавки металла позволяют восстанавливать поврежденные детали и увеличивать их срок службы.

- Возможность улучшить технические характеристики металла. Наплавка позволяет изменять свойства металла (твердость, устойчивость к износу и т.д.), а также создавать наноструктуры и покрытия с определенными свойствами.

- Экономическая выгода. Методы наплавки позволяют восстановить и использовать детали, которые иначе бы пришлось заменить новыми.

- Расширение возможностей в производстве. Наплавка металла позволяет создавать сложные формы и структуры, которые невозможно получить с помощью других методов.

- Быстрая и доступная технология. Многие методы наплавки металла могут быть выполнены в условиях производства без необходимости демонтажа деталей или станков.

Недостатки:

- Возможность искажения формы и размеров деталей. При наплавке металла может происходить изменение геометрии и размеров деталей, что требует дополнительной обработки и контроля.

- Вероятность возникновения сварных дефектов. Наплавка металла может сопровождаться появлением трещин, пузырьков и других дефектов, что требует дополнительных мер предосторожности.

- Необходимость специальных навыков и оборудования. Методы наплавки металла требуют квалифицированных специалистов и специализированного оборудования для обеспечения качества работ.

- Изменение свойств металла. Наплавка может приводить к изменению свойств металла и его структуры, что может снизить его характеристики и привести к потере качества изделий.

- Ограничения по применению методов наплавки. Некоторые методы наплавки могут быть ограничены по металлам, которые могут быть обработаны, и требуют дополнительного анализа и тестирования.

Автоматический метод наплавки металла

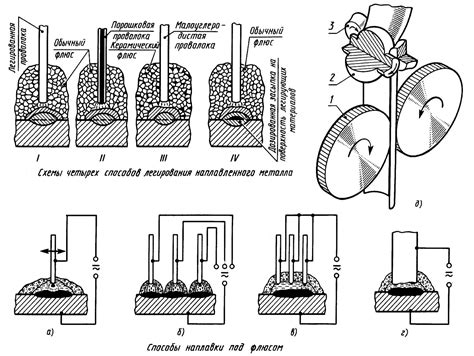

Автоматический метод наплавки металла - это процесс наплавки, осуществляемый с использованием специальной автоматической аппаратуры. Этот метод позволяет повысить качество и эффективность процесса наплавки, а также обеспечить более точную регулировку параметров наплавки.

Основными преимуществами автоматического метода наплавки металла являются повышенная скорость исполнения работ, возможность регулировки толщины и глубины наплавки, а также улучшенная точность и равномерность нанесения наплавочного материала.

Для автоматического метода наплавки металла используется специальное оборудование, включающее в себя наплавочную головку, электрод и управляющую систему. Наплавочная головка предназначена для точного нанесения наплавочного материала на обрабатываемую поверхность, а электрод осуществляет электрическую стыковку с подложкой.

Автоматический метод наплавки металла применяется в различных отраслях промышленности, включая машиностроение, судостроение, авиацию и другие. Он позволяет восстановить изношенные или поврежденные детали, а также создавать новые поверхности с необходимыми свойствами и параметрами.

В заключение можно отметить, что автоматический метод наплавки металла является современным и эффективным способом обработки и восстановления металлических изделий. Он обеспечивает высокую точность и качество наплавки, что позволяет увеличить срок службы деталей и улучшить их работы в эксплуатации.

Вопрос-ответ