Металлы - одни из самых важных материалов, которые используются в индустрии и производстве. Они обладают высокой прочностью, устойчивостью к воздействию различных факторов и способностью сохранять свои свойства в широком диапазоне температур. Но какие же секреты кроются внутри этих ковких материалов?

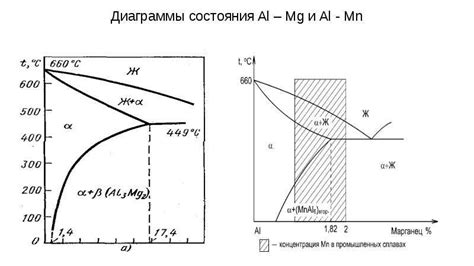

Один из ключевых факторов, определяющих прочность металла, - его структура. Металлы состоят из кристаллической решетки, в которой атомы расположены в определенном порядке. Чтобы сделать металл ковким, необходимо правильно контролировать его структуру. В процессе сплавления и закалки металла применяются различные методы, которые позволяют получить нужные свойства.

Еще одним важным фактором является применение добавок и легирующих элементов. Они позволяют изменить основные свойства металла и придать ему необходимую прочность. Например, добавление хрома в сталь позволяет увеличить ее стойкость к коррозии, а добавление никеля в железо делает его намного прочнее и упругим.

Важным аспектом формирования свойств металла является его термическая обработка. Она включает в себя такие процессы, как нагрев, охлаждение и отжиг. Эти операции позволяют изменять микроструктуру металла, его твердость, прочность, пластичность и другие свойства. Контролируя применение термической обработки, можно значительно улучшить характеристики металла и сделать его более ковким.

Также необходимо учесть, что процесс получения ковкого металла является многоэтапным и требует выполнения всех технологических операций с высокой точностью. Начиная от подготовки сырья и заканчивая отливкой и отделкой готового изделия, каждая стадия производства играет свою роль в формировании конечных свойств металла.

Секреты самых ковких металлов заключаются в применении правильного сочетания методов, легирующих элементов и термической обработки. Это позволяет создавать материалы, которые обладают высокой прочностью, устойчивостью к воздействию внешних факторов и могут быть использованы в самых требовательных условиях.

История разработки

История разработки самых ковких металлов насчитывает тысячелетия. Первые попытки упрочнить металлы были предприняты древними цивилизациями, такими как египтяне, греки и римляне. Они использовали различные методы, такие как нагревание и охлаждение, чтобы придать металлам желаемые свойства.

Однако настоящий прорыв в разработке самых ковких металлов произошел в XIX веке. В 1830 году инженер из Шотландии по имени Джеймс Нэсли изобрел процесс нагревания железного камня с использованием кокса, что позволило получить высокопрочную сталь. Этот метод, названный процессом Томаса-Гилеса, стал широко использоваться в производстве стали.

В начале XX века ученые и инженеры начали исследовать другие способы упрочнения металлов. Они открыли, что добавление других элементов в сплавы может значительно улучшить их механические свойства. Так, например, в 1912 году немецкие исследователи разработали первые высокопрочные сплавы на основе молибдена и тунгстена.

С развитием науки и технологий в XX веке были разработаны новые методы обработки металлов и сплавов, такие как закалка, термическая обработка и легирование. Благодаря этому удалось создать самые ковкие и прочные металлы, которые используются во многих отраслях промышленности, включая авиацию, автомобильное производство и машиностроение.

Металлы с высокой прочностью

Металлы с высокой прочностью обладают уникальными свойствами, которые делают их незаменимыми материалами для различных промышленных и инженерных целей. Эти металлы характеризуются высокой степенью устойчивости к разрывам и деформациям под воздействием давления или нагрузки.

Одним из самых прочных металлов является сталь. При правильной обработке и сплавлении сталь становится истинно непроницаемой для внешних воздействий, таких как коррозия и удары. Благодаря своей высокой прочности и стойкости к износу, сталь часто используется в строительстве, машиностроении, автомобильной промышленности и других отраслях.

Титан - еще один металл с высокой прочностью. Он обладает отличными механическими свойствами, такими как высокая тяговая прочность и устойчивость к коррозии. Титан легкий и прочный, что делает его идеальным материалом для использования в авиации и космической промышленности.

Алюминий также можно отнести к металлам с высокой прочностью. Он обладает высокой ударопрочностью, долговечностью и устойчивостью к коррозии. Алюминий находит применение в автомобильной и авиационной промышленности, а также в строительстве.

Ряд других металлов, таких как никель, хром, магний, также известны своей высокой прочностью и применяются в различных отраслях промышленности. Каждый из этих металлов имеет свои уникальные свойства и может быть оптимально применен в соответствующих сферах. Использование металлов с высокой прочностью позволяет создавать более надежные конструкции и обеспечивать безопасность и долговечность в различных областях промышленности и строительства.

Применение металлов в разных отраслях

Автомобильная промышленность:

Металлы являются неотъемлемой частью автомобильной промышленности. Они используются для создания кузовов, двигателей, трансмиссий и других компонентов автомобилей. Ковкие металлы, такие как сталь и алюминий, обеспечивают прочность и долговечность автомобилей, а также защиту от воздействия внешних факторов, таких как коррозия и удары.

Строительная отрасль:

Металлы играют важную роль в строительной отрасли. Они используются для создания строительных конструкций, таких как рамы зданий, перекрытий, фундаментов и каркасов. Кроме того, металлические материалы применяются для создания внутренней отделки, оконных и дверных рам, а также систем отопления и вентиляции. Важными свойствами металлов в строительстве являются их прочность, устойчивость к огню и долговечность.

Электроника:

Металлы играют ключевую роль в производстве электроники. Они используются для создания проводов, контактов, плат и других компонентов электронных устройств. Цельные металлические конструкции обеспечивают надежность и стабильность работы электронных систем. Металлы, такие как медь и алюминий, обладают хорошей электропроводностью и теплоотводом, что является необходимым условием для электронных устройств.

Авиационная и космическая отрасли:

Металлы играют важную роль в авиационной и космической отраслях. Они используются для создания корпусов самолетов и космических аппаратов, двигателей, крыльев, шасси и других компонентов. Металлические материалы обеспечивают прочность и легкость конструкций, а также защиту от высоких температур, вибраций и других экстремальных условий. Различные металлы, такие как титан, алюминий и нержавеющая сталь, применяются в авиации и космосе в зависимости от их свойств и требуемых характеристик.

Медицинская отрасль:

Металлы играют важную роль в медицинской отрасли. Они используются для создания медицинских инструментов, имплантатов, искусственных суставов, стоматологического оборудования и других медицинских изделий. Металлы, такие как титан и нержавеющая сталь, обладают стерильностью и биосовместимостью, что позволяет использовать их в медицинских целях безопасно и эффективно.

Факторы, влияющие на ковкость металлов

1. Химический состав

Основным фактором, влияющим на ковкость металлов, является их химический состав. Некоторые металлы, такие как железо или алюминий, имеют в своей структуре примеси, которые способствуют образованию кристаллической решетки и укрепляют его структуру. Ковкость металла напрямую зависит от количества и типа таких примесей.

2. Микроструктура

Микроструктура металлов также оказывает значительное влияние на их ковкость. Микроструктура определяется размером и формой кристаллов в материале. Металлы с мелкой и однородной микроструктурой, такие как некоторые сплавы, обычно обладают более высокой ковкостью по сравнению с металлами с грубой и неоднородной микроструктурой.

3. Температура

Температура также играет не последнюю роль в определении ковкости металлов. Некоторые металлы становятся более ковкими при низких температурах, в то время как другие металлы, такие как алюминий и свинец, становятся менее ковкими при низких температурах и легко ломаются.

4. Процесс обработки

Способ обработки металла также может оказывать влияние на его ковкость. Механическая обработка, такая как горячая или холодная прокатка, может улучшить ковкость металла, укрепляя его структуру и удаляя микродефекты. Однако неправильная обработка может привести к образованию трещин и понижению ковкости.

5. Напряженное состояние

Напряженное состояние металла также влияет на его ковкость. Высокие внутренние напряжения, вызванные неравномерным охлаждением или обработкой, могут приводить к образованию трещин и снижению ковкости. Поэтому важно правильно контролировать напряженное состояние материала во время его обработки и используемых технологий.

Методы обработки металлов для повышения ковкости

Ковкость металлов определяется их способностью сопротивляться деформации и сохранять свою форму без разрушения. Для достижения высокой ковкости металлы проходят различные методы обработки, которые позволяют улучшить их механические свойства.

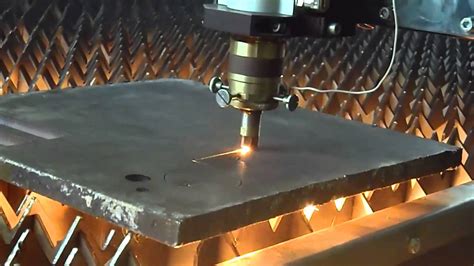

Один из методов обработки металлов для повышения их ковкости - термическая обработка. Этот процесс заключается в нагреве металла до определенной температуры, а затем контролируемом охлаждении. Результатом такой обработки является микроструктурное изменение металла, что приводит к улучшению его ковкости и прочности.

Другой метод обработки металлов - механическая обработка. Она включает различные процессы, такие как прокатка, штамповка, вытягивание и т.д. В ходе этих процессов металл подвергается сжатию или растяжению, что способствует реорганизации его структуры и повышению ковкости.

Для некоторых металлов применяются также методы специальной обработки, например закалка и отжиг. Закалка представляет собой нагрев металла до высокой температуры, а затем резкое охлаждение. Этот процесс вносит изменения в структуру металла, делая его более прочным и ковким. Отжиг, в свою очередь, подразумевает нагрев металла до определенной температуры, а затем его медленное охлаждение, что также способствует улучшению ковкости.

Важно отметить, что выбор метода обработки металлов для повышения ковкости зависит от их типа и назначения. Каждый метод имеет свои особенности и применимость в определенных условиях. Правильный подход к обработке металлов позволяет получить материалы с высокой ковкостью, которые успешно применяются во многих отраслях промышленности.

Перспективы развития металлургии

Металлургия – одна из важнейших отраслей промышленности, которая обеспечивает производство и использование металлических изделий. Сегодня металлургия находится на рубеже новых технологических достижений, предлагая перспективы для дальнейшего развития и совершенствования процессов обработки металлов.

Одной из главных перспектив развития металлургии является использование новых материалов. Наука и технологии постоянно находятся в процессе развития, и исследования в области материалов демонстрируют новые возможности в области металлургии. Использование наноматериалов, например, позволяет создавать более прочные и легкие металлические конструкции.

Еще одной перспективой является развитие экологически чистых технологий в металлургии. За последние годы все большее внимание уделяется сокращению вредных выбросов и улучшению условий труда в металлургической промышленности. Внедрение новых решений и технологий позволяет снизить негативное воздействие на окружающую среду и создать более комфортные условия для работников.

Также стоит отметить перспективы развития металлургии в области утилизации отходов и повторного использования материалов. Вместо выброса отработанных металлических изделий и отходов, современные технологии позволяют перерабатывать их и использовать вновь. Это не только экономически выгодно, но и позволяет снизить нагрузку на окружающую среду и сберечь природные ресурсы.

Одним из ключевых факторов развития металлургии является модернизация производства и автоматизация процессов. Внедрение современного оборудования, роботов и систем управления позволяет значительно увеличить эффективность и качество производства, а также снизить затраты на рабочую силу. Это также создает новые перспективы для развития металлургии.

Вопрос-ответ

Какие металлы считаются самыми ковкими?

Самыми ковкими металлами считаются такие элементы, как тантал, вольфрам, сталь и известняк. Они обладают высокой прочностью и могут выдерживать большие механические нагрузки без изменения своей формы.

Чем обусловлена высокая ковкость некоторых металлов?

Высокая ковкость некоторых металлов обусловлена их кристаллической структурой. У этих металлов кристаллическая решетка упорядочена и не содержит дефектов или примесей, что делает их более прочными и ковкими.

Какие физические и химические свойства влияют на ковкость металлов?

На ковкость металлов влияют такие физические и химические свойства, как плотность, температура плавления, кристаллическая структура, содержание примесей и дефектов, а также микроструктура. Они определяют способность металла выдерживать механические нагрузки без разрушения.

Какие процессы можно использовать для улучшения ковкости металлов?

Для улучшения ковкости металлов можно применять различные процессы, такие как процесс закалки, отжиг, микролегирование и спекание. Эти процессы позволяют изменять структуру и свойства металла, делая его более прочным и ковким.

В чем заключается практическая значимость ковкости металлов?

Ковкость металлов имеет огромную практическую значимость в различных областях промышленности, строительства и машиностроения. Ковкие металлы используются для изготовления прочных конструкций, инструментов, авиационной и автомобильной техники, а также других изделий, которые должны выдерживать высокие нагрузки без повреждений.