Арматура А500с – это особый вид стального проката, который широко используется в строительной отрасли для армирования бетонных конструкций. Производство этой арматуры осуществляется на металлургических заводах, специализирующихся на выпуске строительных материалов.

Основным сырьем, используемым при производстве арматуры А500с, является высококачественная сталь. Эта сталь проходит специальные технологические процессы, в результате которых ее механические и физические свойства находятся в соответствии с требованиями ГОСТ 5781-82. Такие свойства, как прочность, устойчивость к коррозии и уровень пластичности, делают арматуру А500с идеальным материалом для создания качественных и надежных строительных конструкций.

Процесс производства арматуры А500с на металлургическом заводе включает несколько стадий. Сначала сырье подвергается плавке в ковше или электросталеплавильной печи, где оно переходит в жидкое состояние. Затем, при помощи специального оборудования, происходит формование арматуры в виде стержней нужного диаметра и длины. Полученные стержни проходят через ряд дополнительных технологических процессов, таких как охлаждение, прокатка и натяжение, которые придают арматуре необходимые механические свойства и форму.

Производство арматуры А500с на металлургическом заводе требует соблюдения строгих технологических стандартов и контроля качества на всех этапах процесса. Это позволяет гарантировать, что конечный продукт будет отвечать всем требованиям и стандартам, установленным для данного типа арматуры.

Описание процесса производства арматуры А500с на металлургическом заводе

Арматура А500с – это строительный материал, который получают на металлургическом заводе путем специальной обработки конструкционной стали. Процесс производства арматуры А500с включает в себя несколько этапов.

1. Металлургическая плавка. Для производства арматуры А500с используют качественную конструкционную сталь, которая подвергается плавке в специальных металлургических печах. При достижении определенной температуры, сталь переходит в жидкое состояние.

2. Литье заготовок. Жидкая сталь из металлургических печей переливается в формы, имеющие форму стержня. После застывания, полученные заготовки имеют форму и размеры арматуры.

3. Термическая обработка. Чтобы обеспечить нужные механические и физические свойства арматуры А500с, заготовки подвергаются термической обработке. Они нагреваются до определенной температуры и отделяют от нежелательных элементов.

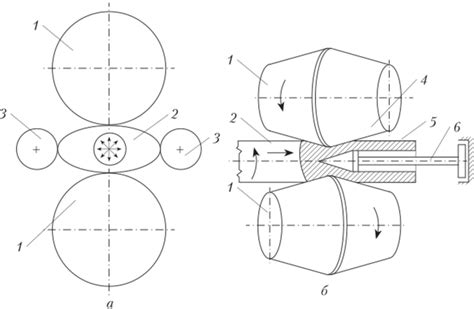

4. Холодная прокатка. Заготовки проходят через прокатные станы, где под действием сжатия они приобретают необходимый профиль и размеры. Холодная прокатка также улучшает устойчивость арматуры к растяжению.

5. Калибровка и резка. Готовую арматуру А500с калибруют, то есть придают ей определенную форму и точность размеров. После этого происходит резка на участки необходимой длины.

6. Отработка и маркировка. Готовая арматура А500с проходит отработку, в ходе которой удаляются нежелательные дефекты и исправляются недостатки. Также на каждом участке арматуры наносятся маркировочные элементы, позволяющие идентифицировать ее.

7. Проверка качества. Произведенная арматура А500с проходит обязательные проверки на соответствие требованиям стандарта. Она подвергается испытаниям на прочность, пластичность и другим механическим характеристикам.

8. Упаковка и отгрузка. Готовая арматура А500с упаковывается в специальные контейнеры или банды, чтобы обеспечить ее сохранность при транспортировке. После упаковки, она готова к отгрузке и поставке на строительные объекты.

Таким образом, процесс производства арматуры А500с на металлургическом заводе включает множество технологических операций, направленных на получение качественного строительного материала.

Стадия 1: Приготовление сырья

Первая стадия процесса производства арматуры на металлургическом заводе - приготовление сырья. Сырьем для производства арматуры являются литейные чугуны и стальные заготовки.

Чугун представляет собой сплав железа с углеродом и другими добавками. Получение чугуна осуществляется в коксовых печах, где происходит восстановление оксидов железа при помощи коксового топлива. Затем полученный чугун очищается от примесей и легированных добавок, чтобы получить требуемые химические характеристики.

Стальные заготовки, в свою очередь, изготавливаются из чугуна путем выплавки и последующей обработки в специальных сталеразливочных машинах. Этот процесс включает в себя очистку заготовок от примесей, их нагревание до определенной температуры и формование в нужном размере и форме.

После приготовления сырья, чугун и стальные заготовки подвергаются специальной маркировке и группировке по своим характеристикам. Это необходимо для дальнейшего контроля качества и правильного соответствия готовой арматуры требованиям стандартов и заказчиков.

Стадия 2: Плавка и литье стали

На второй стадии производства арматуры А500с на металлургическом заводе осуществляется плавка и литье стали. Эта стадия является ключевой и определяет качество и характеристики готового изделия.

Для плавки стали требуется использовать специальные плавильные печи, в которых происходит нагрев сырья до определенной температуры. В процессе плавки происходит удаление примесей и лишних элементов из стали, что позволяет получить металл чистого состава.

После плавки сталь переливается в формы для литья. Формы предварительно обрабатываются специальными растворами, чтобы предотвратить прилипание стали к стенкам форм и обеспечить гладкую поверхность изделий. Затем сталь аккуратно заливается в формы, образуя заготовки будущей арматуры.

Литье стали на металлургическом заводе проводится с использованием высокотехнологичного оборудования, контролируемого специалистами. Это позволяет обеспечить точность и качество формирования заготовок и минимизировать возможность появления дефектов и пористости в готовых изделиях.

На данной стадии также проводится контроль качества выплавляемой стали и изготавливаемых заготовок. Осуществляется проверка химического состава стали, ее механических свойств и готовых изделий. Это позволяет гарантировать соответствие арматуры А500с требованиям стандартов и обеспечить повышенную прочность и надежность ее конструкции.

Стадия 3: Прокатка заготовки

На третьей стадии производства арматуры А500с металлургический завод осуществляет процесс прокатки заготовки. Эта стадия является одной из самых важных и ответственных.

Прокатка заготовки проходит в специальных прокатных станах, которые предназначены для обработки металла. Заготовка перед подачей на прокатку проходит тщательную проверку на соответствие требованиям и удаляются все возможные дефекты.

Процесс прокатки заготовки выполняется путем пропускания ее через прокатные станы, где она подвергается сжатию и удлинению. Это позволяет получить нужную форму и размеры арматуры. С помощью специальных валиков происходит формирование рельефных узоров на поверхности арматуры.

В конце этой стадии, прокатанная арматура А500с проходит специальную обработку, которая позволяет устранить возможные дефекты и придать ей необходимые физические свойства.

Стадия 4: Термическая обработка

После прохождения предыдущих стадий производства арматуры А500с, стальной прокат подвергается термической обработке. Данная стадия является неотъемлемой частью процесса производства, так как позволяет изменить структуру и свойства материала.

Вначале арматурный прокат проходит нагрев в специальных печах до температуры, необходимой для преобразования структуры стали. Печи могут быть различными по размерам и конструкции в зависимости от мощности металлургического завода.

После нагрева арматура подвергается процессу охлаждения. Охлаждение может происходить различными способами, в том числе естественным и искусственным способами. Естественное охлаждение позволяет плавно и равномерно снижать температуру арматуры, тем самым снижая внутренние напряжения в материале. Искусственное охлаждение осуществляется с использованием специальных систем охлаждения, что позволяет быстро снизить температуру и достичь требуемых свойств материала.

После термической обработки арматура проходит дополнительные контрольные испытания, чтобы убедиться в соответствии качества продукции требованиям стандартов. Данные испытания включают определение механических свойств, проверку на дефекты и прочность соединений.

Стадия 5: Отделка и маркировка

Отделка

На стадии отделки производится удаление неровностей и изъянов с поверхности арматуры А500с. Сначала проводится механическая обработка, включающая шлифовку и притирку стальных стержней. Затем следует химическая обработка, в которую входит процесс оцинкования арматуры. Оцинкованное покрытие увеличивает срок службы и защищает арматуру от коррозии.

Маркировка

Важной частью производства арматуры А500с является ее маркировка. Используя специальные технологии, на каждый стержень арматуры наносятся различные идентификационные данные, такие как номер партии, размеры и класс арматуры. Маркировка позволяет однозначно идентифицировать продукцию и обеспечивает возможность контроля качества на всех этапах эксплуатации.

Все маркировочные данные собираются в специальных журналах и базах данных, что позволяет оперативно отслеживать процесс производства и контролировать качество выпускаемой продукции. Такая система маркировки обеспечивает прозрачность и отслеживаемость арматуры А500с на протяжении всего жизненного цикла, что является гарантией безопасности и надежности конструкций, в которых используется данная арматура.

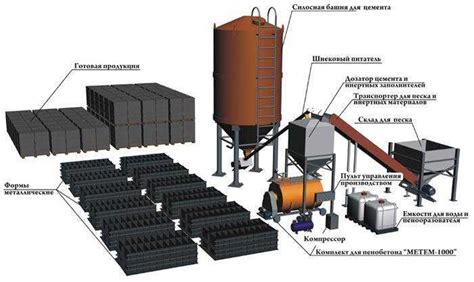

Стадия 6: Упаковка и отгрузка

После прохождения контроля качества, произведенная арматура А500с подлежит упаковке перед отгрузкой. Упаковка играет важную роль в сохранении качества продукции и обеспечении безопасности при ее транспортировке.

Упаковка арматуры производится в соответствии с установленными стандартами и требованиями. Обычно используются гофрированные или деревянные паллеты, на которые укладывается арматура. Для предотвращения повреждений и перемещения материала во время транспортировки, арматура оборачивается в пластиковую пленку или специальные полимерные сетки.

После упаковки, готовая продукция размещается на складе и готовится к отгрузке. Отгрузка арматуры осуществляется в соответствии с заявками заказчиков. Для облегчения погрузо-разгрузочных работ и обеспечения эффективности доставки, упакованная арматура укладывается на специальные транспортные средства, такие как грузовики или железнодорожные платформы.

Вопрос-ответ

Как производится арматура А500с?

Производство арматуры А500с на металлургическом заводе начинается с загрузки чугуна и металлолома в конвертер для выплавки стали. Затем полученная сталь проходит через процесс обезуглероживания и легирования, после чего она подвергается процессу литья в кристаллизаторе. Полученный заготовок прокатывается на специальных вальцах для придания ему формы и размеров арматуры. Следующий этап - охлаждение и обработка арматуры в специальной машине. Наконец, происходит отборка арматуры по качеству и упаковка для отправки на склад.

Какие требования предъявляются к арматуре А500с?

Арматура А500с должна соответствовать определенным требованиям, чтобы использоваться в строительстве. Это включает в себя прочность, пластичность, свариваемость и сцепление с бетоном. Прочность арматуры измеряется в мегапаскалях и часто указывается в названии арматуры - А500с, где "500" обозначает минимальную прочность арматуры в мегапаскалях. Кроме того, арматура должна быть гладкой и не иметь видимых дефектов или повреждений.

Какие преимущества имеет арматура А500с?

Арматура А500с имеет несколько преимуществ, которые делают ее популярным выбором в строительстве. Во-первых, она обладает высокой прочностью, что позволяет использовать более легкие и тонкие элементы конструкции, что экономит материалы и упрощает строительные работы. Во-вторых, арматура А500с обладает высокой пластичностью, что улучшает способность материала сгибаться и принимать новую форму без разрушения. Это особенно важно в условиях сейсмической активности. Наконец, арматура А500с обладает хорошей свариваемостью, что делает ее удобной при соединении элементов конструкции во время строительства.