Металлургическая обработка металлов давлением является одним из важных этапов их производства. Она позволяет изменять структуру и форму металлического заготовки с помощью механического воздействия, применяемого в виде давления.

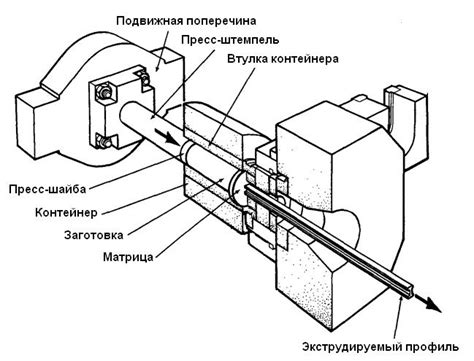

Основные процессы металлургической обработки металлов давлением включают ковку, прессование и экструзию. Ковка представляет собой процесс формирования заготовки путем ее деформации под воздействием удара или сжатия. Прессование осуществляется с использованием гидравлической или механической силы, которая применяется для формирования идеальной формы детали. Экструзия заключается в принудительном выталкивании металла через матрицу, что позволяет получить длинные детали с постоянным сечением.

Металлургическая обработка металлов давлением находит широкое применение в различных отраслях промышленности. Она используется в автомобильной, машиностроительной, аэрокосмической и других отраслях. Кованые детали применяются в автомобильных двигателях, газовых турбинах, нефтяных скважинах и других механизмах, которым требуется высокая прочность и надежность. Прессованные детали применяются в производстве бытовой техники, строительных конструкций и других изделий. Экструдированные профили используются для создания алюминиевых оконных рам, дверных проемов, теплообменников и других изделий.

Прессование металлов: технология и основные этапы

Прессование металлов - это процесс обработки металлических заготовок с применением давления. Он широко используется в металлургии для получения изделий с заданными формой и размерами. Технология прессования позволяет создавать сложные и точные детали и обеспечивает высокую производительность процесса.

Основные этапы прессования металлов включают:

- Подготовку металлического материала. В этом этапе металл подвергается очистке от загрязнений и обработке, чтобы получить определенную структуру и свойства.

- Изготовление пресс-формы. Пресс-форма представляет собой специальный инструмент, который определяет форму и размеры обрабатываемой детали. Он изготавливается из специальных сталей и подвергается термической обработке для повышения прочности.

- Нагрев металлической заготовки. Для обеспечения лучшей пластичности металла перед прессованием его нагревают до определенной температуры. Это позволяет уменьшить вероятность трещин и деформаций в процессе обработки.

- Прессование металла. Нагретую заготовку помещают в пресс-форму и подвергают ей давлению. Это позволяет формировать деталь нужной формы и размеров с минимальными деформациями.

- Охлаждение и отделение детали. После прессования деталь охлаждают и отделяют от пресс-формы. При необходимости производят последующую обработку и отделку для достижения требуемых характеристик.

Прессование металлов применяется в различных отраслях промышленности, таких как автомобильная, аэрокосмическая, электротехническая и другие. Оно используется для изготовления кузовных деталей, двигателей, электронных компонентов, труб и других изделий, требующих высокой прочности, точности и поверхностной гладкости.

Штамповка металла: виды операций и преимущества

Штамповка металла является одним из наиболее популярных методов обработки металла давлением. Этот процесс включает в себя создание изделий из листового или полосового металла при помощи штампа и применяется в различных отраслях промышленности.

Виды операций, выполняемых при штамповке металла, включают гибку, вырезку, глубокую втис

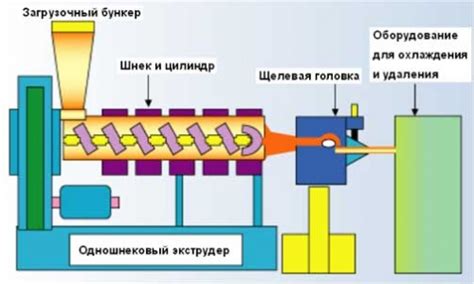

Экструзия металла: принцип работы и область применения

Экструзия металла – это один из основных процессов металлургической обработки металлов давлением. Принцип работы этого процесса заключается в превращении заготовки из металла в постоянное сечение путем выдавливания через специальный инструмент, называемый экструдером. Экструзия осуществляется при высоких температурах и под большим давлением, что позволяет получить изделия сложной формы и высокой точности.

Экструзия металла имеет широкую область применения. Она используется в автомобильной, авиационной и судостроительной промышленности для производства различных деталей и компонентов. Экструдированный металл широко применяется в строительстве для изготовления оконных и дверных профилей, а также для создания алюминиевых конструкций. В энергетике экструзия используется для производства элементов электростанций и передачи электроэнергии. Кроме того, экструзия металла находит применение в производстве мебели, сантехники, спортивных товаров, упаковки и других отраслях промышленности.

Преимущества экструзии металла включают высокую производительность процесса, возможность создания сложных геометрических форм, высокую механическую прочность и точность размеров готовых изделий. Важным достоинством экструзии является также возможность использования различных материалов, включая алюминий, медь, сталь, титан и др.

Однако экструзия металла также имеет и ограничения. Одним из них является сложность обработки материала с высокими пластическими свойствами. Кроме того, процесс экструзии требует значительного энергопотребления и часто требует дорогостоящего оборудования. Тем не менее, благодаря своей эффективности и широкому спектру применения, экструзия металла остается востребованным методом обработки металлов давлением.

Ковка металла: виды ковки и технологические особенности

Ковка металла - это один из древнейших способов обработки металлических изделий. Главной целью ковки является изменение формы металла путем его раскаленной обработки и последующего давления. В результате ковки получаются изделия с улучшенными механическими характеристиками и более сложной формой.

Существует несколько видов ковки металла. Одним из самых распространенных является свободная ковка, при которой металлическая заготовка обрабатывается путем ударов молота или пресса. Еще одним видом является ковка на матрице, где металлическая заготовка обрабатывается на специальной форме. Холодная ковка осуществляется без предварительного нагрева металла и применяется для создания прецизионных изделий.

Технологические особенности ковки металла заключаются в использовании высоких температур и силы давления. Заготовка нагревается до определенной температуры, при которой металл становится более пластичным. Затем металл подвергается давлению, что позволяет изменить его форму и структуру. Ковка металла требует определенных навыков и опыта, чтобы добиться желаемого результата.

В промышленности ковку металла широко применяют для создания различных изделий. Это могут быть кованые детали для машин и оборудования, инструменты, оружие, автомобильные запчасти и многое другое. Ковка металла позволяет получить изделия с повышенной прочностью и долговечностью, что делает ее незаменимой во многих отраслях промышленности.

Литье под давлением: процесс и преимущества

Литье под давлением — это процесс изготовления деталей металлических изделий путем наполнения расплавленного металла внутрь закрытой матрицы при помощи давления.

Преимущества литья под давлением:

- Высокая точность изготовления деталей. Благодаря использованию закрытой матрицы, литье под давлением позволяет получить детали с высокой точностью размеров и формы.

- Отличная поверхностная отделка. Металл при литье под давлением принимает форму матрицы, что позволяет получить детали с гладкой и ровной поверхностью без наличия швов или сварных соединений.

- Высокая производительность процесса. Литье под давлением позволяет изготавливать детали в больших количествах за короткие сроки, что делает его эффективным для массового производства.

- Широкий выбор материалов. Литье под давлением позволяет изготавливать детали из различных металлических сплавов, что позволяет выбрать оптимальный материал с нужными свойствами в зависимости от требований.

- Возможность изготовления сложных деталей. Благодаря своей высокой точности и возможности создания сложных форм, литье под давлением отлично подходит для производства деталей с сложной геометрией.

Литье под давлением широко используется в автомобильной, электротехнической, строительной и других отраслях промышленности для производства различных деталей и изделий со сложными геометрическими формами и высокой точностью.

Горячее выдавливание: особенности и использование

Горячее выдавливание - это процесс обработки металла давлением при повышенной температуре. Он широко используется в металлургической промышленности для деформации металлических заготовок и создания сложных прокатных изделий.

Особенностью горячего выдавливания является использование высоких температур, которые способствуют улучшению пластичности металла и снижению его прочности. Это позволяет осуществить деформацию материала без разрушения и получить изделия с высокой точностью размеров и формы.

Использование горячего выдавливания позволяет не только создавать простые болванки и заготовки, но и изготавливать сложные детали с точными геометрическими параметрами. В результате процесса горячего выдавливания возможно получение изделий с тонкими стенками, ребрами жесткости, резьбами и другими сложными элементами.

Горячее выдавливание применяется в различных отраслях, включая автомобильную, аэрокосмическую, судостроительную и энергетическую промышленности. Оно используется для производства деталей двигателей, корпусов, рамок и других элементов конструкций.

В процессе горячего выдавливания могут использоваться различные металлические материалы, включая стали, алюминий, медь и их сплавы. Это позволяет выполнять заказы с различными требованиями к прочности, коррозионной стойкости и другим характеристикам.

Горячее выдавливание является одним из ключевых процессов металлургической обработки, который позволяет создавать высококачественные и сложные металлические изделия с широким спектром применения.

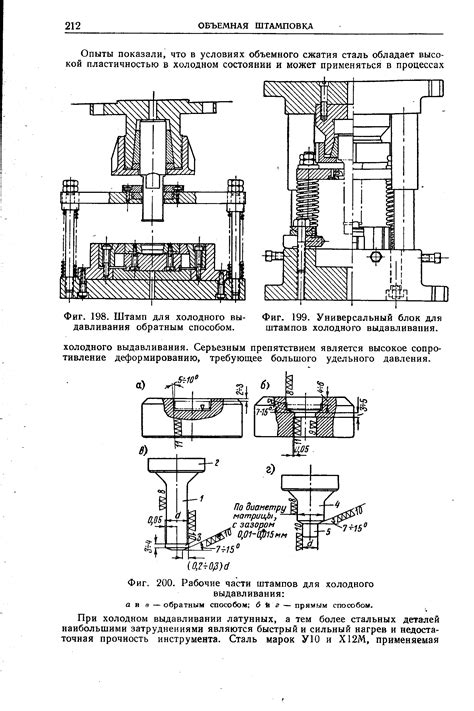

Холодное выдавливание: технология и перспективы

Холодное выдавливание - это процесс металлургической обработки металла, при котором происходит изменение его формы с помощью силы, оказываемой на материал при комнатной температуре. Технология холодного выдавливания широко применяется в металлургической промышленности и имеет огромные перспективы развития.

Основным преимуществом холодного выдавливания является возможность получения сложных деталей с высокой точностью и качеством поверхности. Этот процесс позволяет изготавливать детали различных форм и размеров, от маленьких элементов до больших конструкций. Кроме того, холодное выдавливание позволяет существенно уменьшить толщину материала, что позволяет сэкономить ресурсы при производстве.

Холодное выдавливание имеет широкое применение в различных отраслях промышленности, таких как автомобильная, энергетическая, аэрокосмическая и другие. С его помощью изготавливаются различные детали и компоненты, такие как втулки, валы, шпильки, шестерни и другие. Благодаря высокой точности и прочности получаемых деталей, холодное выдавливание широко используется в производстве механических узлов и машинных комплектующих.

Потенциал развития холодного выдавливания огромен. Вместе с развитием технологий и появлением новых материалов возрастает и спрос на детали с высокой точностью и прочностью. Холодное выдавливание позволяет отвечать на эти требования и продолжает развиваться как одно из важных направлений металлургической обработки металла давлением. Современные технологии позволяют улучшить качество и производительность процесса холодного выдавливания, а также расширить его область применения.

Гидроформование: преимущества и области применения

Гидроформование является одним из важнейших процессов металлургической обработки металлов давлением. Оно основано на использовании жидкости в качестве среды для формирования металлического изделия. Главным преимуществом гидроформования является возможность получения сложных по форме деталей с высокой точностью и повторяемостью.

В гидроформовании используется мощный гидравлический пресс, который позволяет осуществлять контролируемое давление на металлический заготовки. Благодаря этому процессу можно добиться одновременного растяжения и сжатия материала в нужных местах, что позволяет создавать детали сложной конфигурации с минимальными деформациями и дефектами.

Гидроформование широко применяется в автомобильной и авиационной промышленности. С помощью этого процесса можно получать такие детали, как кузова автомобилей, крылья самолетов, корпуса двигателей и многие другие. Благодаря гидроформованию возможно улучшение характеристик деталей, повышение их прочности и снижение веса, что имеет большое значение в промышленности.

Кроме автомобилей и самолетов, гидроформование также применяется в производстве различных бытовых и технических товаров, таких как стаканы, кастрюли, трубы и др. Также этот процесс находит применение в создании различных запчастей и механизмов для множества отраслей промышленности.

Вопрос-ответ

Какие основные процессы используются в металлургической обработке металлов давлением?

В металлургической обработке металлов давлением используются такие основные процессы, как экструзия, штамповка и литье под давлением.

Как применяется металлургическая обработка металлов давлением в промышленности?

Металлургическая обработка металлов давлением широко применяется в промышленности для производства различных изделий из металла, таких как трубы, профили, детали для автомобилей и многие другие. Этот процесс позволяет получить высокую прочность и точность изделий.

Какие преимущества есть у металлургической обработки металлов давлением по сравнению с другими методами обработки?

Металлургическая обработка металлов давлением имеет ряд преимуществ перед другими методами обработки, такими как высокая точность размеров, возможность работы с различными материалами, достижение высокой прочности и структурной однородности изделий, а также высокая производительность и экономичность процесса.