Металл является одним из наиболее важных компонентов тугоплавких сплавов, используемых в различных отраслях промышленности. Эта группа материалов отличается особыми свойствами, которые позволяют им выдерживать высокие температуры и давления. Эти свойства делают металл неотъемлемой частью многих процессов и изделий, используемых в современной промышленности.

Одним из основных свойств металла является его высокая пластичность. Это означает, что металл способен деформироваться без разрушения приложенным усилиям. Такая пластичность позволяет легко формировать металлические изделия, создавать сложные геометрические формы и обеспечивать высокую точность изготовления. Благодаря этому свойству металла возможно создание различных конструкций с требуемыми характеристиками и функциональностью.

Важным свойством металла является его высокая теплопроводность. Это означает, что металлический сплав способен эффективно передавать тепло от одной точки к другой. Такая хорошая теплопроводность позволяет использовать металл в процессах, связанных с переносом и распределением тепла. Она также обеспечивает быстрое охлаждение и нагревание металла, что позволяет получать и контролировать требуемые физические и химические свойства.

Значение металла в тугоплавких сплавах

Металлы играют важную роль в создании тугоплавких сплавов, используемых в различных отраслях промышленности. Тугоплавкие сплавы состоят из металлической матрицы и дополнительных компонентов, таких как сплавы или неметаллические элементы. Правильное сочетание металлов в сплаве позволяет достичь нужных свойств, таких как высокая прочность, теплостойкость и коррозионная стойкость.

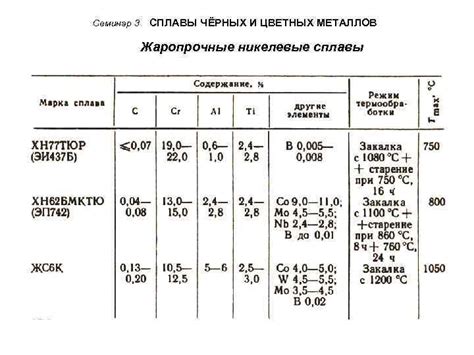

Одним из наиболее распространенных металлов, используемых в тугоплавких сплавах, является никель. Никель обладает высокой теплопроводностью и стойкостью к окислению, что делает его идеальным материалом для использования в высокотемпературных условиях. Он также часто используется в сплавах с другими металлами, такими как хром, железо и титан, чтобы создать более прочные и устойчивые к воздействию агрессивных сред сплавы.

Еще одним важным металлом, используемым в тугоплавких сплавах, является вольфрам. Вольфрам обладает высокой плотностью, высокой температурой плавления и низким коэффициентом теплового расширения, что делает его идеальным для использования в насадках для сварки и в сплавах, применяемых в электронной промышленности.

Также важную роль в тугоплавких сплавах играет молибден. Молибден обладает высокой стойкостью к окислению и коррозии, а также высокой теплопроводностью. Он часто используется в сплавах для создания прочных инструментов и компонентов, используемых в авиационной и энергетической промышленности.

В целом, металлы являются важными компонентами тугоплавких сплавов, обеспечивая им нужные свойства и стойкость к различным воздействиям. Использование правильных металлических материалов позволяет создавать надежные и долговечные изделия для различных отраслей промышленности.

Сплавы: определение и свойства

Сплавы – это материалы, состоящие из двух или более химических элементов, обладающие металлическими свойствами. Они образуются путем смешивания и плавления различных металлов или металлов с неметаллическими элементами.

Основными характеристиками сплавов являются прочность, твердость и пластичность. Зависимость этих свойств от состава сплава позволяет создавать материалы с оптимальными характеристиками для конкретного назначения.

Сплавы могут иметь фазовую структуру, состоящую из раствора твердого раствора, интерметаллидов или смеси этих фаз. Это позволяет варьировать свойства сплавов, включая температуру плавления, жесткость и термическую стабильность.

Благодаря своей структуре, сплавы обладают высокой стойкостью к коррозии. В то же время, варьирование состава сплава позволяет достичь разнообразия химических и физических свойств, таких как электропроводность, магнитные свойства и специфическое сопротивление.

Использование сплавов широко распространено в промышленности, включая авиацию, строительство, машиностроение, электронику и многие другие отрасли. Благодаря своим уникальным свойствам, сплавы являются важным компонентом тугоплавких сплавов и находят широкое применение в производстве различных изделий и материалов.

Тугоплавкие сплавы: применение и преимущества

Тугоплавкие сплавы являются важным компонентом металла в различных отраслях промышленности. В основном они используются для создания материалов, которые выдерживают очень высокие температуры и агрессивные среды. Отличительной особенностью тугоплавких сплавов является их высокая точка плавления, которая делает их идеальными для использования в условиях повышенных температур.

Одним из главных преимуществ тугоплавких сплавов является их высокая стойкость к окислению и коррозии. Благодаря этой особенности, такие сплавы находят широкое применение в производстве турбин, двигателей, нефтегазового оборудования и других высокотемпературных устройств. Они также позволяют снизить риск поломок и повышить надежность оборудования в экстремальных условиях.

Важной характеристикой тугоплавких сплавов является их высокая прочность и твердость. Это позволяет использовать эти сплавы для создания деталей с высоким требованиям к износостойкости и механической прочности. Например, они широко применяются в авиационной и автомобильной промышленности для изготовления двигателей, компонентов тормозной системы и других деталей, которые испытывают большие нагрузки.

Тугоплавкие сплавы также обладают специальными свойствами, которые делают их незаменимыми в некоторых областях промышленности. Например, некоторые такие сплавы обладают высокой электропроводностью или магнитными свойствами, что делает их идеальными для использования в электронике и электротехнике. Кроме того, некоторые тугоплавкие сплавы обладают уникальной способностью сохранять свои свойства при низких температурах, что делает их полезными для использования в космической промышленности и научных исследованиях.

В заключении, тугоплавкие сплавы играют важную роль в промышленности благодаря своим уникальным свойствам. Их применение позволяет создавать материалы, которые могут выдерживать высокие температуры и агрессивные среды. Они обладают высокой стойкостью к окислению и коррозии, высокой прочностью и твердостью, а также специальными свойствами, которые делают их незаменимыми в некоторых областях промышленности.

Металлы: основные составляющие тугоплавких сплавов

Металлы играют важную роль в создании тугоплавких сплавов, благодаря своим уникальным свойствам и химическим составам.

Одной из основных составляющих тугоплавких сплавов является титан (Ti). Этот металл обладает высокой плавкостью и прочностью, что делает его идеальным для использования в высокотемпературных условиях. Титановые сплавы широко используются в авиационной и космической промышленности.

Еще одним важным металлом в составе тугоплавких сплавов является вольфрам (W). Он обладает высокой плотностью и температурной стойкостью, что позволяет использовать его в производстве электродов для сварки и жаростойких материалах.

Кобальт (Co) также является одной из основных составляющих тугоплавких сплавов. В сочетании с другими металлами, кобальт придает сплавам повышенную прочность и стойкость к износу. Кобальтовые сплавы широко применяются в медицине, в частности, для изготовления зубных протезов и хирургических инструментов.

Ниобий (Nb) и молибден (Mo) также часто используются в тугоплавких сплавах. Они обладают высокой температурной стойкостью и дополняют другие металлы в сплаве, улучшая его свойства.

Однако, важно отметить, что создание оптимальных тугоплавких сплавов требует правильного сочетания различных металлов и определенной пропорции их содержания. Это позволяет достичь требуемых характеристик, таких как стойкость к высоким температурам, прочность и износостойкость.

Выбор металла для создания тугоплавких сплавов

При выборе металла для создания тугоплавких сплавов следует учитывать несколько факторов. В первую очередь, необходимо определить требуемую температуру плавления сплава. Ведь сплав, который должен выдержать высокую температуру, будет требовать использования металлов с высокой температурой плавления, таких как тантал или вольфрам.

Еще одним важным фактором является требуемая прочность сплава. Если требуется металл с высокой прочностью, то можно использовать металлы такие как никель или молибден. Они обладают высокой прочностью при повышенных температурах, что делает их идеальным выбором для создания тугоплавких сплавов.

Также необходимо принять во внимание требования к химической стойкости сплава. Некоторые металлы обладают высокой химической стойкостью и устойчивы к агрессивным средам, например, нержавеющая сталь или титан. Они могут быть использованы в сплавах, которые должны обладать химической стойкостью или сопротивляться коррозии.

Также стоит отметить, что выбор металла для тугоплавких сплавов может зависеть от конкретного приложения и требований к материалу. Например, для создания сплавов с повышенной теплопроводностью можно использовать металлы, такие как медь или серебро.

В целом, выбор металла для создания тугоплавких сплавов будет зависеть от требований к сплаву, его температурной стойкости, прочности и химической стойкости. Важно провести анализ всех факторов и выбрать металл, который наилучшим образом удовлетворит требованиям приложения.

Производство и переработка металла для тугоплавких сплавов

Металл является неотъемлемым компонентом в производстве тугоплавких сплавов, которые находят широкое применение в различных отраслях промышленности. Производство и переработка металла для этих сплавов требует особого внимания и специализированных технологий.

Одним из ключевых этапов производства металла для тугоплавких сплавов является выбор сырья и проведение его обработки. Это может включать шлифовку, механическую обработку или другие методы, направленные на улучшение качества металла.

Затем следует процесс плавки металла, который может проводиться в специальных печах или плавильных установках. Во время плавки металла происходит его очистка от примесей и повышение его чистоты, что является важным фактором для получения высококачественного тугоплавкого сплава.

После этого происходит литье металла в форму желаемой конфигурации. Здесь возможно использование различных методов литья, таких, как литье под давлением или графитовое литье. Каждый из этих методов имеет свои преимущества и используется в зависимости от требуемого конечного продукта.

Полученные изделия из металла для тугоплавких сплавов затем проходят специальную обработку, такую как закалка или отжиг, чтобы получить нужные свойства и структуру материала. Это важный этап, определяющий конечные характеристики сплава и его применение в различных сферах.

Таким образом, производство и переработка металла для тугоплавких сплавов является сложным и многоэтапным процессом. Этот процесс требует высокой квалификации и специализированных знаний, чтобы обеспечить получение высококачественного и надежного материала для различных отраслей промышленности.

Вопрос-ответ

Каким образом металл применяется в тугоплавких сплавах?

Металл является важным компонентом тугоплавких сплавов, так как он обладает высокой температурой плавления и стойкостью к высоким температурам. Он используется для усиления тугоплавких сплавов, улучшения их механических свойств и увеличения их термической стабильности.

Какие металлы чаще всего используются в тугоплавких сплавах?

В тугоплавких сплавах чаще всего используется никель, кобальт, тантал, молибден, вольфрам и ряд других металлов. Эти металлы имеют высокую температуру плавления и отличные термические свойства, что делает их идеальными для применения в высокотемпературных условиях.

Как влияет добавление металла в тугоплавкий сплав?

Добавление металла в тугоплавкий сплав повышает его стойкость к высоким температурам, механическую прочность и устойчивость к коррозии. Металлы также способны улучшать термическую стабильность и термоэлектрические свойства сплава.

Какие преимущества имеют тугоплавкие сплавы с металлическим компонентом?

Тугоплавкие сплавы с металлическим компонентом обладают высокой стойкостью к высоким температурам, механической прочностью и устойчивостью к коррозии. Они также обладают хорошей термической стабильностью и отличными термоэлектрическими свойствами, что делает их идеальными для использования в условиях высоких температур и агрессивных сред.