В современном мире промышленные технологии развиваются с захватывающей скоростью. Особое место среди них занимает лазерное изготовление, которое позволяет создавать сложные детали и конструкции с высокой точностью и скоростью. Однако для успешной реализации процесса требуется специальный материал, который способен выдерживать высокие температуры и обладает определенными физическими свойствами. Именно металл является идеальным материалом для лазерного изготовления.

Металл – это исключительно прочный материал, который отлично переносит нагрузки и может быть легко подвергнут обработке. Благодаря своей структуре, металл обладает высокой теплопроводностью, что позволяет эффективно рассеивать тепло, возникающее в процессе лазерного изготовления. Это предотвращает возможные повреждения детализ нагревом и обеспечивает стабильность в процессе работы.

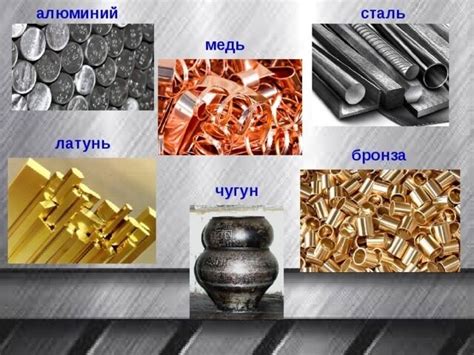

Более того, выбор металла для лазерного изготовления зависит от конкретных требований и задач, которые стоят перед проектом. От свойств материала зависит качество и долговечность конечного изделия. Для решения различных задач могут использоваться такие металлы, как сталь, алюминий, титан и многие другие. Каждый из них обладает уникальными свойствами и предлагает различные возможности для лазерной обработки.

Металл для лазерного изготовления – это не просто материал, а целая наука, которая требует грамотного подхода и выбора оптимального металла в соответствии с поставленными задачами. Технологии производства постоянно совершенствуются, позволяя создавать более сложные и качественные изделия. Современные возможности лазерного изготовления вместе с правильно подобранным металлом открывают широкий спектр новых перспектив в промышленности и строительстве.

Какие металлы и сплавы используются для лазерного изготовления?

Лазерное изготовление металлических деталей и изделий становится все более популярным процессом в промышленности. Однако для такого процесса требуются специальные металлы и сплавы, которые обладают определенными свойствами и преимуществами.

Одним из наиболее популярных металлов для лазерного изготовления является нержавеющая сталь. Она обладает высокой прочностью, устойчивостью к коррозии и является универсальным материалом, который может быть использован в различных отраслях промышленности.

Кроме нержавеющей стали, для лазерного изготовления используются такие металлы, как алюминий и его сплавы. Алюминий отличается низкой плотностью, хорошей прочностью и термической проводимостью, что делает его идеальным материалом для создания легких конструкций.

Другими популярными металлами для лазерного изготовления являются титан и его сплавы. Титан обладает высокой прочностью, низкой плотностью и химической стойкостью, что делает его незаменимым материалом для создания деталей в авиационной и медицинской отраслях.

Однако, помимо этих металлов, существует множество других материалов, которые могут быть использованы для лазерного изготовления, включая медь, титановые сплавы, никель и стальные сплавы. Каждый материал имеет свои особенности, поэтому выбор и использование определенного металла зависит от требований проекта и желаемых свойств готового изделия.

Преимущества лазерного изготовления металлических деталей

Лазерное изготовление металлических деталей является современной технологией, которая обладает множеством преимуществ. Одним из ключевых преимуществ является возможность изготовления сложных и точных деталей. Благодаря использованию лазерного луча, возможно создание деталей с высокой степенью детализации и микроскопической точностью.

Еще одним преимуществом лазерного изготовления металлических деталей является возможность работы с различными типами металлов. Лазерный луч способен точечно воздействовать на металлы различной плотности и жесткости, что позволяет изготавливать детали из широкого спектра материалов.

Кроме того, лазерное изготовление металлических деталей обладает высокой скоростью и эффективностью процесса. Благодаря автоматизированной системе управления, возможно быстрое выполнение задания и изготовление большого количества деталей за короткое время.

Нельзя не отметить и экономические преимущества лазерного изготовления металлических деталей. Благодаря отсутствию необходимости в дополнительной обработке и снижению количества отходов, стоимость производства деталей сокращается, что делает эту технологию более доступной и конкурентоспособной.

Где применяется лазерное изготовление металлических деталей?

Лазерное изготовление металлических деталей находит применение во многих отраслях промышленности. Одной из наиболее распространенных областей применения является производство автомобилей. С помощью лазерного изготовления металлических деталей можно создавать сложные и точные компоненты двигателей, систем охлаждения, кузовов и других узлов и компонентов автомобилей. Это позволяет повысить качество и надежность автомобилей, а также сократить время и затраты на производство.

В аэрокосмической промышленности лазерное изготовление металлических деталей также широко применяется. С помощью лазерных технологий возможно создание сложных и легких компонентов для авиационных двигателей, конструкций самолетов и космических аппаратов. Это позволяет улучшить аэродинамические характеристики, повысить эффективность и надежность техники, а также снизить ее массу и потребление топлива.

Кроме того, лазерное изготовление металлических деталей применяется в медицинской промышленности. С помощью этой технологии можно изготавливать точные и индивидуальные имплантаты, протезы, инструменты для хирургии. Это позволяет улучшить качество лечения, сократить время операций и уменьшить риск осложнений.

Также, лазерное изготовление металлических деталей используется в электронике, энергетике, строительстве, производстве бытовой техники и других сферах промышленности. Эта технология обеспечивает высокую точность, качество и скорость изготовления различных металлических деталей, что позволяет улучшить производственные процессы и создать инновационную продукцию.

Основные методы лазерного изготовления

1. Лазерная резка

Лазерная резка - это процесс разделения материала на части с помощью лазерного луча. Лазерный луч делает линию разделения, причем толщина этой линии может быть очень мала, что позволяет получить высокую точность и качество резки. Лазерная резка широко применяется в промышленности для обработки различных материалов, таких как металлы, пластик и др.

2. Лазерная сварка

Лазерная сварка - это метод соединения двух или более деталей с использованием лазерного луча. Лазерный луч нагревает поверхности деталей и позволяет им слипнуться или сформировать прочное сварное соединение. Лазерная сварка обладает высокой точностью, малыми механическими деформациями и позволяет сваривать тонкие и сложные конструкции.

3. Лазерная обработка поверхности

Лазерная обработка поверхности - это процесс изменения структуры, физических или химических свойств поверхностного слоя материала с помощью лазерного луча. Лазерный луч может использоваться для нанесения покрытий, удаления нежелательных слоев, создания текстур или микрофлоры на поверхности материала. Этот метод широко используется в производстве электроники, медицинских изделий и других отраслях промышленности.

В целом, лазерные технологии предоставляют широкие возможности для изготовления изделий различной сложности и формы. Они обладают высокой степенью точности и повторяемости, а также позволяют работать с разнообразными материалами. Лазерное изготовление является востребованным направлением в современной промышленности и способствует развитию новых технологий и инноваций.

Улучшение качества лазерного изготовления металлических деталей

В современном производстве все большую популярность набирает лазерное изготовление металлических деталей. Одним из ключевых аспектов этого процесса является улучшение качества изготавливаемых изделий.

Один из методов повышения качества – это использование специальных лазерных систем, обеспечивающих высокую точность и четкость обработки. Такие системы позволяют получать детали с минимальными отклонениями и повышенной детализацией, что особенно важно при изготовлении сложных и тонких металлических изделий.

Еще одним способом улучшения качества является применение специальных металлических сплавов, которые обладают повышенной устойчивостью к деформации и высокой прочностью. Такие материалы позволяют получить изделия с долговечностью и надежностью.

Для достижения высокой точности и качества изготовления металлические детали также могут обрабатываться посредством специальных техник, таких как полировка и химическая обработка. Эти методы позволяют удалить неровности и дефекты, улучшить поверхностную структуру и придать изделиям эстетичный вид.

Кроме того, для улучшения качества лазерного изготовления металлических деталей важно правильно настроить параметры обработки, такие как скорость и мощность лазера, глубина проникновения и ширина линий. Тщательная настройка этих параметров позволяет достичь оптимального результата и получить детали с высокой степенью точности и детализации.

Таким образом, улучшение качества лазерного изготовления металлических деталей включает использование специальных лазерных систем, применение высокопрочных металлических сплавов, обработку деталей специальными техниками, а также настройку оптимальных параметров обработки. Все это позволяет получать изделия с высокой точностью, прочностью и эстетичностью, отвечающие требованиям современных производителей и потребителей.

Будущее лазерного изготовления металлических деталей

Лазерное изготовление металлических деталей претерпевает значительные изменения с развитием новых технологий. Одним из ключевых направлений развития является применение новых материалов, таких как титановые сплавы и никелевые алюминиды.

Титановые сплавы обладают высокой прочностью при низкой плотности, что делает их идеальным материалом для легких и прочных деталей. Лазерное изготовление позволяет создавать сложные формы и внутренние структуры, что повышает эффективность и надежность изделий.

Никелевые алюминиды также обладают высокой прочностью и идеальны для работы в условиях высоких температур. Лазерное изготовление позволяет создавать детали с точностью до микрометров, что расширяет возможности применения этого материала в авиационной и энергетической промышленности.

Другим направлением развития лазерного изготовления металлических деталей является улучшение точности и скорости процесса. Вместо классического плавления металла лазером, применяются новые технологии, такие как селективное лазерное спекание и внесение металла в порошковой форме.

Селективное лазерное спекание позволяет создавать детали слой за слоем, оптимизируя использование материала и сокращая время изготовления. Это особенно полезно для изготовления прототипов и небольших партий деталей.

Внесение металла в порошковой форме открывает новые возможности для создания сложных и многофункциональных деталей. Материал вводится в зону облучения лазера в порошковой форме, что позволяет создавать детали с внутренними каналами, полостями и интересными структурами.

В целом, будущее лазерного изготовления металлических деталей обещает значительные прорывы в области материалов, точности и скорости процесса. Это открывает новые возможности для применения лазерного изготовления в различных отраслях, включая авиацию, медицину и энергетику.

Вопрос-ответ

Какие металлы являются наиболее популярными для лазерного изготовления?

Наиболее популярными металлами для лазерного изготовления являются нержавеющая сталь, алюминий, титан и медь. Эти металлы обладают высокой прочностью, хорошей термической и электрической проводимостью, а также прекрасно поддаются обработке лазером. Однако, в зависимости от требований проекта, также могут использоваться и другие металлы.

Какие преимущества имеет лазерное изготовление металлических деталей?

Лазерное изготовление металлических деталей имеет ряд преимуществ перед другими технологиями. Во-первых, этот метод позволяет достичь высокой точности и детализации детали. Во-вторых, лазерная обработка металла позволяет изготавливать сложные геометрические формы и тонкие структуры. В-третьих, лазерное изготовление металлических деталей является очень гибким методом, который позволяет быстро менять дизайн или параметры изделия без необходимости создания новых инструментов или форм. Наконец, лазерное изготовление металлических деталей позволяет значительно снизить расходы на производство и сократить время производства.