Обработка металла – это один из важнейших этапов в производстве различных изделий. Работа с металлом требует от мастера не только определенных навыков и опыта, но и использования специальных инструментов. Особое внимание при обработке металла уделяют токарным операциям, которые позволяют создавать различные детали и формы.

Одним из основных инструментов для токарных операций являются токарные резцы. Это специальные инструменты, которые предназначены для точного удаления металла и создания нужной формы изделия. Выбор токарных резцов должен быть осознанным и обдуманным, ведь от правильного выбора инструмента зависит качество и точность обработки металла.

При выборе токарных резцов необходимо учитывать несколько факторов. Важную роль играет материал, из которого изготовлен резец. Различные металлы требуют особого подхода, поэтому выбор материала резца зависит от вида обрабатываемого металла. Важной характеристикой является также геометрия резца, которая определяет его эффективность и точность работы. Кроме того, следует учитывать и особенности конкретной операции, которую необходимо выполнить.

В итоге, чтобы правильно выбрать токарные резцы для обработки металла, необходимо учитывать материал, геометрию резца и особенности операции. Опытный металлмастер всегда будет считать все эти факторы, чтобы выбрать наиболее подходящие инструменты и добиться оптимального результата при обработке металла.

Качество и тип резцов

Выбор качественных и подходящих по типу резцов является одним из важных факторов при токарной обработке металла. Качество резцов напрямую влияет на точность и скорость обработки, а также на долговечность самих инструментов.

Один из основных параметров качества резцов - их материал. Он должен быть достаточно твердым и прочным, чтобы выдерживать высокие нагрузки и износ. Например, резцы из быстрорежущей стали обладают хорошей термостойкостью и стойкостью к износу.

Также важно учитывать тип резцов в зависимости от конкретной операции обработки. Существуют разные типы резцов, такие как долбящие, проходные, резьбонарезные и другие. Правильный выбор типа резцов позволяет достичь оптимальных результатов и повысить эффективность работы.

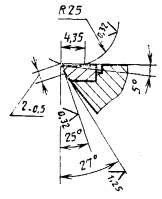

Кроме того, стоит обратить внимание на геометрию режущей части резцов. Она может быть различной в зависимости от материала, который будет обрабатываться. Изменение геометрии резцов позволяет контролировать чистоту и качество отделки поверхности детали.

Важным фактором при выборе резцов является опыт и предпочтения самого металл мастера. Благодаря практическому опыту и знанию особенностей токарной обработки, мастер может выбрать наиболее подходящие резцы в каждом конкретном случае.

Виды резцов для различных операций

Токарные резцы являются одним из наиболее важных инструментов при обработке металла на токарном станке. В зависимости от выполняемой операции, используют различные виды резцов, которые обладают определенными характеристиками и применяются для конкретных задач.

Для операций точения и развальцовки наиболее часто применяют резцы с плоской поверхностью рабочей части. Эти резцы имеют режущую кромку, которая позволяет удалить металл с поверхности детали с минимальными усилиями. Кромка резца может быть прямой, скругленной или укосиненной в зависимости от требуемой формы обработки.

Для выточки резьбы применяют резцы с режущими кромками специального профиля. Эти резцы позволяют создать на детали гребенчатую поверхность с определенными параметрами, которая затем может быть использована для винтового соединения с другой деталью.

Для операций растачивания и фрезерования на токарном станке используют резцы-фрезы. Эти инструменты имеют несколько режущих зубьев и позволяют обрабатывать металл с высокой скоростью и точностью. Резцы-фрезы позволяют выполнить сложные операции по созданию выемок, канавок и других элементов на поверхности детали.

Материалы изготовления резцов

Для изготовления токарных резцов, которые предназначены для обработки металлических изделий, применяются различные материалы.

Одним из самых распространенных материалов является быстрорежущая сталь. Она обладает высокой твердостью и износостойкостью, что позволяет применять такие резцы для длительной работы без потери остроты. Быстрорежущая сталь является идеальным выбором для обработки различных видов металлов, таких как сталь, алюминий и нержавеющая сталь.

Другим распространенным материалом для изготовления резцов является карбид вольфрама. Он обладает высокой твердостью и стабильностью, что позволяет использовать такие резцы для обработки тяжелых и жестких металлических материалов. Карбид вольфрама также хорошо справляется с обработкой высокотемпературных сплавов и железа.

В последнее время все больше популярностью пользуются резцы из керамики. Керамические резцы отличаются своей высокой твердостью, химической стойкостью и низкой теплопроводностью. Они идеально подходят для обработки тугоплавких металлов, а также для поверхностной обработки, так как меньше подвержены износу.

Выбор материала для изготовления резцов зависит от конкретной задачи и типа обрабатываемого материала. Важно учитывать требования к режущему инструменту и особенности процесса обработки, чтобы выбрать оптимальный материал, который обеспечит эффективную работу и долгий срок службы резцов.

Рекомендации для выбора и эксплуатации резцов

1. Выбор качественного резца:

При выборе токарного резца для обработки металла важно обратить внимание на его качество. Лучше предпочесть резцы, изготовленные из высококачественного инструментального стали. Они обладают высокой прочностью, стойкостью к износу и позволяют получить качественную обработку поверхности.

2. Геометрия резца:

Оптимальная геометрия резца также играет важнейшую роль в обработке металла. Рекомендуется выбирать резцы с различными радиусами закругления, чтобы обеспечить гладкую поверхность детали и предотвратить появление острых краев. Также стоит обратить внимание на угол резания, который должен соответствовать обрабатываемому материалу.

3. Правильная заточка резца:

После приобретения резца следует его правильно заточить. Это позволит достичь наилучшей производительности и качества обработки. Заточка резца должна быть выполнена с учетом геометрии инструмента и требуемого вида обработки, а также угла резания и Расчетов скорости и подачи.

4. Контроль скорости резания:

Для получения оптимальных результатов при обработке металла важно правильно подобрать скорость резания. При этом стоит учесть материал детали, тип инструмента, его радиус и состояние резца. Необходимо избегать чрезмерной скорости резания, чтобы избежать износа режущего инструмента и ухудшения качества обработки.

5. Правильная подача:

Кроме правильной скорости резания, важно также управлять подачей. Подача должна быть равномерной и оптимально подобранной для конкретного типа обработки и материала детали. При этом необходимо избегать слишком малой или слишком большой подачи, чтобы избежать деформации детали или появления нежелательных поверхностных дефектов.

Вопрос-ответ

Какие основные типы токарных резцов существуют?

Основные типы токарных резцов: прямой резец, обратный резец, задний резец, межцентровый резец, угловой резец, трехгранный резец и другие.

Как правильно выбрать токарные резцы для обработки металла?

При выборе токарных резцов для обработки металла необходимо учитывать такие факторы, как тип металла, качество поверхности, потребность в скорости резания и др. Опытные мастера рекомендуют также обращать внимание на форму и размеры резца.

Какое влияние на качество обработки металла имеет выбор токарного резца?

Выбор токарного резца имеет огромное влияние на качество обработки металла. Правильно подобранный резец позволяет достичь желаемой точности, снизить вероятность появления брака и улучшить производительность.

Какие основные ошибки можно допустить при выборе токарных резцов?

Одной из основных ошибок при выборе токарных резцов является неправильная форма резца для обработки конкретного типа металла. Также можно допустить ошибку в выборе размеров резца или игнорирование его состояния, например, затупленность. Все эти ошибки могут привести к низкому качеству обработки и повышенному износу резца.