Рассчет массы наплавленного металла за определенный промежуток времени является важной задачей для многих областей промышленности. Этот показатель является ключевым при контроле за производительностью оборудования и оптимизации производственных процессов.

Основной способ рассчета массы наплавленного металла - это использование формулы, которая учитывает плотность материала, площадь покрытия и толщину слоя металла. Плотность материала, как правило, известна и указывается в справочной литературе или задается производителем. Площадь покрытия можно измерить с помощью различных методов, таких как геометрические измерения или определение площади с помощью фотографий. Толщина слоя металла обычно измеряется с помощью специальных приборов или контролируется автоматически при помощи настроенного оборудования.

После определения всех значений необходимо просто подставить их в формулу рассчета и произвести несложные математические операции. Результатом будет масса наплавленного металла за определенный промежуток времени. Такой подсчет позволяет получить количественную оценку работы оборудования и оператора, а также позволяет контролировать степень износа и эффективность применяемых технологий.

Важно отметить, что рассчет массы наплавленного металла является техническим и точным процессом. Для достижения наиболее точных результатов рекомендуется использовать качественное оборудование и следить за возможными погрешностями измерений. Также стоит учитывать, что рассчет массы наплавленного металла может быть сложным для сложных геометрических форм или в случае неоднородного поверхностного слоя.

Указание на необходимость расчета

Расчет массы наплавленного металла за определенный промежуток времени является важным этапом процесса производства и позволяет оценить эффективность работы. Этот расчет необходим для контроля и учета использования металла, а также для определения производительности оборудования и эффективности технологического процесса.

Масса наплавленного металла может быть расчитана на основе данных о расходе электрода или проволоки, а также о времени сварки. Правильный расчет массы позволяет контролировать использование материала и оптимизировать производственные расходы.

Для проведения расчета необходимо знать объем или вес использованного электрода или проволоки, время сварки и коэффициент использования материала. Расчет массы наплавленного металла может быть выполнен как вручную, так и с использованием специальных программ или калькуляторов.

В результате расчета можно получить информацию о точном количестве использованного металла, что позволяет контролировать его расходы, учитывать его стоимость и анализировать эффективность технологического процесса. Такой расчет позволяет улучшить качество выполняемых работ и оптимизировать производственные процессы с целью повышения производительности и экономии ресурсов.

Масса наплавленного металла как основной показатель

Масса наплавленного металла является одним из основных показателей, используемых в производстве и деятельности связанной с металлорежущими станками. Расчет этой массы позволяет определить эффективность процесса работы и контролировать использование материалов.

Для расчета массы наплавленного металла необходимо учитывать такие параметры, как время работы станка, скорость подачи материала и диаметр проволоки. Определение точной массы возможно с использованием специальных формул и таблиц, учитывающих физические свойства и характеристики материалов.

Особое внимание следует обратить на выбор материала для наплавки, так как от этого зависит не только эффективность процесса, но и качество и прочность получаемого наплавленного слоя. Разные металлы имеют разные плотности и свойства при наплавке, поэтому правильный выбор материала является ключевым фактором для достижения желаемого результата.

Расчет массы наплавленного металла позволяет оптимизировать использование ресурсов и прогнозировать затраты на материалы. Это особенно важно в условиях конкурентного рынка, где необходимо повышать эффективность и улучшать качество выпускаемой продукции.

Таким образом, масса наплавленного металла является важным показателем, отражающим эффективность и качество работы металлорежущих станков. Расчет этой массы требует учета различных факторов и использование специальных формул и таблиц. Оптимизация использования материалов и прогнозирование затрат на них важны для успешного функционирования предприятий, занимающихся наплавкой металла.

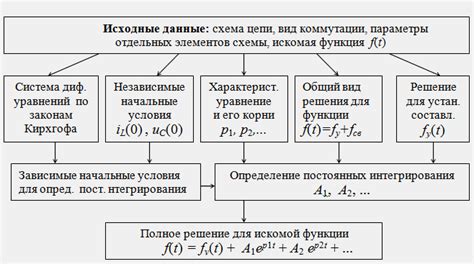

Алгоритм расчета

Для расчета массы наплавленного металла за определенный промежуток времени необходимо выполнить следующий алгоритм:

- Определить плотность металла, который будет использоваться для наплавки. Плотность может быть получена из специализированных таблиц или литературных источников.

- Измерить площадь поверхности, на которую будет производиться наплавка. Площадь может быть измерена с помощью измерительного инструмента, такого как линейка или штангенциркуль.

- Определить требуемую толщину слоя наплавленного металла. Толщина слоя может быть указана в техническом задании или определена на основе требуемых характеристик готового изделия.

- Рассчитать объем наплавленного металла, умножив площадь поверхности на требуемую толщину слоя.

- Умножить полученный объем на плотность металла, чтобы получить массу наплавленного металла.

Таким образом, следуя данному алгоритму, можно рассчитать массу наплавленного металла за определенный промежуток времени. Этот расчет позволяет более точно планировать процесс наплавки и контролировать его результаты.

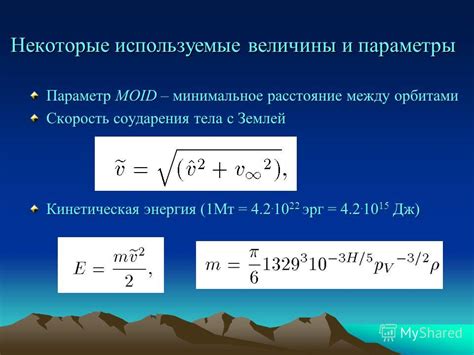

Используемые величины и параметры

При расчете массы наплавленного металла за определенный промежуток времени использовались следующие величины и параметры:

- Продолжительность сварочного процесса: это время, которое требуется для выполнения сварочных операций. Она измеряется в часах, минутах или секундах и является одним из основных параметров, влияющих на расчет массы наплавленного металла.

- Предел текучести сварочного материала: это механическая характеристика, которая определяет максимальную напряжение, которое может выдержать материал без деформации. Она измеряется в мегапаскалях или килограммах на квадратный миллиметр и влияет на выбор сварочного материала и его расход.

- Структура сварного соединения: при проведении сварочных работ, структура сварного соединения может изменяться в зависимости от параметров свариваемых деталей и используемого сварочного материала. Это также влияет на расчет массы наплавленного металла, так как различные структуры могут иметь разную плотность и массу.

- Коэффициент использования сварочного материала: этот параметр указывает, какая часть сварочного материала действительно используется для наплавления. Он зависит от эффективности сварочного процесса и может варьироваться в диапазоне от 0 до 1. Этот коэффициент используется для коррекции расчета массы наплавленного металла.

Все эти величины и параметры необходимо учитывать при расчете массы наплавленного металла за определенный промежуток времени, чтобы получить точные и надежные результаты.

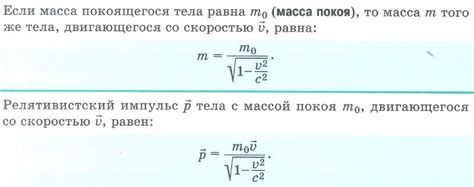

Зависимость массы от времени и других факторов

Рассчитать массу наплавленного металла за определенный промежуток времени является важной задачей в процессе сварки и пайки. Она позволяет определить объем требуемых материалов, оценить эффективность работы и контролировать качество процесса.

Зависимость массы наплавленного металла от времени зависит от нескольких факторов, наиболее важными из которых являются интенсивность теплового воздействия, способ наплавки и характеристики используемого материала.

Интенсивность теплового воздействия определяется мощностью и длительностью сварочного тока или пламени газовой горелки. Чем больше интенсивность, тем больше масса металла будет наплавлена за единицу времени. Однако важно учесть, что слишком высокая интенсивность может привести к нежелательным деформациям и дефектам сварного соединения.

Способ наплавки также оказывает влияние на зависимость массы от времени. Например, при миграционной сварке масса наплавленного металла будет расти равномерно, поскольку добавочный материал подается непрерывно. В случае пятновой сварки масса будет увеличиваться порционно, в зависимости от объема каждого пятна.

Характеристики материала наплавляемого металла, такие как плотность, температура плавления и теплоемкость, также оказывают влияние на зависимость массы от времени. Материалы с более высокой плотностью и теплоемкостью будут наплавляться медленнее, поскольку требуется больше энергии для их плавления.

Для более точного рассчета массы наплавленного металла за определенный промежуток времени рекомендуется использовать специализированные программы или таблицы, которые учитывают все факторы и позволяют проводить расчеты с высокой точностью.

Применение расчетов

Расчеты массы наплавленного металла за определенный промежуток времени имеют применение в различных отраслях промышленности, где необходимо контролировать количество и скорость нанесения металлического покрытия.

Одной из основных областей применения расчетов является металлообрабатывающая промышленность, где наплавка используется для восстановления поверхности деталей или создания защитных покрытий. Расчет массы наплавленного металла позволяет определить эффективность работы и управлять процессом наплавки для достижения требуемых показателей качества и стойкости покрытия.

Также расчеты массы наплавленного металла находят применение в судостроительной и авиационной промышленности, где наплавка применяется для восстановления деталей кораблей, самолетов и других технически сложных конструкций. Контроль за массой наплавленного металла позволяет обеспечить равномерное покрытие, избежать излишней нагрузки на конструкцию и улучшить прочностные характеристики.

Лесопромышленная отрасль также находит применение расчетов массы наплавленного металла. Например, при восстановлении и защите дереворежущих инструментов, таких как пилы и ножи, контроль массы наплавленного металла позволяет определить срок службы инструмента и минимизировать затраты на его обслуживание и замену.

Таким образом, расчеты массы наплавленного металла имеют широкое применение в различных отраслях промышленности, где контроль за процессом наплавки необходим для обеспечения качества и эффективности работы.

Определение эффективности процесса

Определение эффективности процесса наплавки металла за определенный промежуток времени позволяет оценить эффективность работы используемого оборудования и качество производимых сварных соединений.

Для расчета эффективности процесса необходимо учесть не только количество металла, заплавленного за определенный период времени, но и качество полученных соединений. Важно учитывать такие показатели, как прочность и герметичность сварных швов, отсутствие дефектов и пористости.

Обычно для оценки эффективности процесса используются различные стандарты и нормативы качества сварных соединений. Например, могут применяться стандарты, устанавливающие допустимые значения толщины шва, наличие трещин или газовых пузырей в сварных соединениях.

Для более детального анализа эффективности процесса может быть использовано статистическое моделирование, при котором оценивается вероятность возникновения дефектов и определяется их влияние на прочность и долговечность соединений.

Важно отметить, что эффективность процесса наплавки металла может быть повышена путем оптимизации параметров работы оборудования, использования качественных сварочных материалов и постоянного контроля качества производимых соединений.

Оптимизация рабочего времени и затрат

Оптимизация рабочего времени и затрат - ключевая задача для повышения эффективности производства. Когда речь идет о рассчете массы наплавленного металла за определенный промежуток времени, эта задача становится особенно актуальной. Чем быстрее и точнее можно рассчитать массу, тем больше возможностей по оптимизации производственных процессов.

Для оптимизации рабочего времени и затрат можно использовать различные методы и инструменты. Во-первых, необходимо использовать точные и надежные инструменты для измерения массы наплавленного металла. Это позволит сократить время на ручные измерения и повысить точность результатов.

Во-вторых, автоматизация процесса рассчета массы может существенно ускорить работу. Современные программные решения позволяют автоматически считать массу наплавленного металла на основе данных о его плотности и объеме. Это значительно сокращает время, затрачиваемое на ручной подсчет и уменьшает возможность ошибок.

Также стоит обратить внимание на оптимизацию процесса сбора данных. Если данные о массе наплавленного металла вводятся вручную, то существует риск ошибок при наборе и потери времени на коррекцию. В этом случае стоит рассмотреть возможность автоматической передачи данных с помощью сенсорной технологии или других современных механизмов передачи данных.

Идеальным вариантом для оптимизации рабочего времени и затрат является система, в которой весь процесс - от измерения массы до рассчета и передачи данных - автоматизирован. Это позволяет сократить время на выполнение задачи, повысить точность результатов и снизить затраты на трудовые ресурсы.

Вопрос-ответ

Как рассчитать массу наплавленного металла за определенный промежуток времени?

Для расчета массы наплавленного металла за определенный промежуток времени необходимо знать следующие параметры: скорость наплавления и время наплавления. Сначала необходимо определить скорость наплавления, которая представляет собой количество массы металла, наплавленного за единицу времени. Скорость наплавления вычисляется путем деления массы наплавленного металла на время наплавления. Далее, для определения массы наплавленного металла за определенный промежуток времени, нужно умножить скорость наплавления на продолжительность этого временного интервала.

Как определить скорость наплавления металла?

Для определения скорости наплавления металла необходимо знать массу наплавленного металла и время наплавления. Скорость наплавления вычисляется путем деления массы наплавленного металла на время наплавления. Например, если за 1 час было наплавлено 5 кг металла, то скорость наплавления будет равна 5 кг/час.