Машина для литья металла под давлением - это специальное оборудование, разработанное для создания сложных металлических изделий с высокой точностью и качеством. Она основана на принципе формования металла путем его расплавления и добавления высокого давления с использованием специальных пресс-форм.

Процесс литья металла под давлением начинается с загрузки расплавленного металла в камеру машины. Затем металл подается в пресс-форму, которая представляет собой две половины, образующие форму изделия. Через дефлектор металл подается в каналы распределения и затем направляется в полость пресс-формы.

После заполнения пресс-формы металлом, начинается процесс подачи высокого давления, которое необходимо для того, чтобы металл застыл в форме и принял ее контуры. Под воздействием давления металлическое изделие приобретает свою конечную форму и размеры. Важно отметить, что машины для литья металла под давлением работают с различными типами металлов, такими как алюминий, цинк, магний и другие.

Основные принципы работы

Машина для литья металла под давлением – это специализированное оборудование, используемое для создания прецизионных металлических деталей. Она работает по принципу закрытого цикла: первоначально плавленый металл загружается в нагревательный бак, где его температура повышается до определенного значения.

Затем жидкий металл подается внутрь пресс-формы с целью создания определенной детали. Под действием давления металл заполняет каждую каверну формы, полностью заполняя ее внутреннее пространство.

Далее, после достижения необходимой формы, молдинг открывается и готовая деталь извлекается из формы. Этот процесс происходит автоматически за счет использования гидравлических или пневматических приводов.

Основные принципы работы машины для литья металла под давлением включают контроль температуры плавления металла, подачу точной порции металла в форму, формовку детали под давлением и автоматическое извлечение готовой детали из формы. Это позволяет производить высокоточные и сложные металлические детали с минимальными дефектами.

Процесс формирования отливки

Процесс формирования отливки в машине для литья металла под давлением включает несколько важных этапов.

- Подготовка формы: перед началом литья необходимо подготовить форму для создания отливки. Форма состоит из двух половинок, которые после литья они раздельно открываются для извлечения готовой отливки.

- Наполнение камеры: металл нагревается и расплавляется, а затем засасывается в камеру машины для литья под давлением. Затем камера закрывается, чтобы предотвратить проникновение воздуха.

- Впрыскивание металла: при закрытии камеры, металл под давлением впрыскивается в форму через специальный канал. Впрыскивание металла происходит очень быстро и под высоким давлением, чтобы заполнить форму равномерно.

- Охлаждение и затвердевание: после впрыскивания металла форма остается закрытой и отдается затвердеться. В это время металл охлаждается и приобретает нужную форму и структуру.

- Открытие формы и извлечение отливки: после полного затвердевания, форма открывается и отливка извлекается. Важно аккуратно извлекать отливку, чтобы избежать ее деформации или повреждения.

Таким образом, процесс формирования отливки в машине для литья металла под давлением включает ряд последовательных этапов, которые осуществляются с использованием специализированного оборудования и требуют определенных знаний и навыков для достижения качественного результата.

Виды материалов для литья

Машины для литья металла под давлением могут использоваться для обработки различных материалов. Для литья широко применяются следующие материалы:

- Алюминий - литой алюминий имеет низкую плотность, высокую прочность и хорошую коррозионную стойкость. Он широко используется в автомобильной и аэрокосмической промышленности, а также в производстве бытовых и электронных устройств.

- Магний - литой магний имеет высокую прочность при низкой плотности. Он хорошо подходит для использования в автомобильной и аэрокосмической промышленности, а также в производстве спортивного оборудования и электроинструментов.

- Цинк - литой цинк обладает хорошей коррозионной стойкостью и низкой температурой плавления. Он широко используется в производстве сантехнических изделий, электроники и мебели.

- Сталь - литая сталь обладает высокой прочностью и жесткостью. Она широко применяется в автомобильной, энергетической и строительной промышленности.

- Чугун - литой чугун обладает высокой прочностью, износостойкостью и теплопроводностью. Он широко используется в производстве автозапчастей, машинного оборудования и литейных форм.

Выбор материала для литья зависит от требуемых свойств изделия, его назначения и специфики производства. Каждый материал имеет свои особенности и преимущества, которые необходимо учитывать при выборе для конкретного проекта.

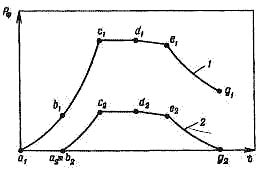

Стадии цикла литья

Подготовительная стадия

Перед началом процесса литья металла под давлением производится подготовка литейных форм и оснастки. Литейные формы должны быть чистыми и сухими, чтобы избежать различных дефектов. Оснастка включает в себя различные приспособления, такие как поршни, заслонки, гильзы и другие элементы, которые обеспечивают правильное формирование и наполнение формы металлом.

Засыпка формы металлом

На данной стадии происходит засыпка литейной формы расплавленным металлом. Металл подается в машину для литья под давлением, где происходит его нагревание и перевод в жидкое состояние. Затем расплавленный металл подается в форму с помощью шнека или поршня.

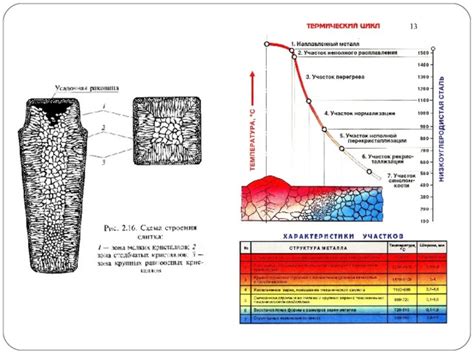

Затвердение и охлаждение

После засыпки формы металлом происходит стадия затвердевания и охлаждения. Во время охлаждения металл начинает твердеть и принимает форму литейной формы. Длительность этой стадии может зависеть от типа металла и его термических свойств. В данной стадии важно контролировать процесс охлаждения, чтобы избежать возникновения дефектов и напряжений в литой детали.

Извлечение и обработка готовой детали

После полного охлаждения литой детали производится ее извлечение из формы. Для этого используются специальные механизмы, которые позволяют удалить деталь без повреждений. После извлечения производится обработка детали, которая может включать удаление заливного канала, удаление шлака, обработку поверхности и другие операции для придания готовой детали требуемых характеристик и внешнего вида.

Преимущества литья металла под давлением

Литье металла под давлением является эффективным и высокотехнологичным способом производства металлических изделий. Оно обладает рядом преимуществ, которые делают его предпочтительным выбором для многих производственных предприятий.

Во-первых, литье металла под давлением позволяет получить изделия с высокой точностью и повышенной детализацией. Процесс осуществляется с использованием специальных пресс-форм, что позволяет получить четкие оттиски и точные габаритные размеры. Это особенно важно для производства сложных деталей с тонкими стенками и сложными внутренними поверхностями.

Во-вторых, литье металла под давлением обеспечивает высокую прочность и долговечность изделий. Благодаря равномерному распределению материала и отсутствию внутренних дефектов, таких как поры и трещины, изделия, полученные методом литья под давлением, обладают повышенной механической прочностью и устойчивостью к внешним воздействиям.

В-третьих, литье металла под давлением обладает высокой производительностью. Благодаря автоматизированному процессу и высокой скорости заливки, этот способ литья позволяет быстро и эффективно получать большие объемы изделий. Это особенно важно для производств, где требуется массовое производство металлических деталей.

Таким образом, литье металла под давлением является выгодным выбором, который обеспечивает высокую точность, прочность и производительность изделий. Этот способ производства широко применяется в различных отраслях, включая автомобильную, электротехническую и промышленное производство.

Применение машин для литья металла под давлением

Машины для литья металла под давлением являются важным оборудованием в металлургической и автомобильной промышленности. Они используются для создания сложных металлических изделий с высокой точностью и качеством.

Применение таких машин позволяет получать детали с тонкими стенками, сложной конфигурацией и высокой прочностью. Они широко применяются в производстве автомобильных деталей, электроники, бытовой техники, трубопроводов и других изделий.

Машины для литья металла под давлением позволяют достичь высокой производительности и экономии материала. Благодаря использованию высоких давлений и специальных форм, материал распределен равномерно и плотно заполняет форму, что уменьшает количество отходов и повышает эффективность производства.

Такие машины оснащены системами контроля и автоматизации, что позволяет обеспечивать высокую точность и повторяемость процесса литья. Это особенно важно при производстве критически важных деталей, где требуется максимальная точность размеров и формы.

Машины для литья металла под давлением позволяют оперативно выполнять заказы и удовлетворять требованиям клиентов по качеству и срокам. С их помощью можно производить как односерийные, так и массовые производства, что делает их незаменимыми инструментами в современной промышленности.

Перспективы развития технологии

Технология литья металла под давлением является одним из наиболее эффективных способов производства сложных и прочных металлических изделий. Благодаря постоянному развитию и инновациям в этой области, предполагается, что будущие перспективы этой технологии будут еще более впечатляющими.

Одной из основных перспектив развития технологии литья металла под давлением является улучшение качества изделий. Современные машины для литья металла используют прецизионные инструменты и контрольные системы, что позволяет производить изделия с высокой точностью и повторяемостью. Благодаря этому, возможно создание деталей со сложной геометрией и высокой прочностью, что недостижимо при использовании других методов производства.

Еще одной перспективой развития технологии является расширение материалов, которые могут быть использованы для литья под давлением. В настоящее время уже возможно литье изделий из различных металлов, таких как алюминий, магний, цинк и медь. Однако, исследования направлены на разработку новых сплавов и материалов, которые будут обладать еще более высокой прочностью и легкостью. Это позволит применять технологию литья металла под давлением в широком спектре отраслей, включая автомобильную, аэрокосмическую и энергетическую промышленность.

Также, перспективы развития технологии включают в себя сокращение времени и затрат на производство изделий. Процесс литья металла под давлением позволяет производить детали в одном этапе, минимизируя необходимость дополнительной обработки и сборки. Благодаря этому, становится возможным ускорение производственного процесса и снижение затрат на производство. Также, развитие автоматизации и улучшение технологических процессов позволят еще более оптимизировать производство и повысить его эффективность.

В целом, технология литья металла под давлением имеет значительный потенциал для развития и применения в различных отраслях промышленности. Перспективы включают улучшение качества изделий, расширение материалов, сокращение времени и затрат на производство. Современные инновации и научные исследования играют ключевую роль в развитии этой технологии и создании более эффективных и передовых машин для литья металла под давлением.

Вопрос-ответ

Как работает машина для литья металла под давлением?

Машина для литья металла под давлением работает по принципу заливки расплавленного металла в специальный пресс-формовочный инструмент. Под давлением специального газа или жидкости, металл заполняет полость формы, а затем затвердевает. После охлаждения и отверждения, полученная деталь извлекается из формы и подвергается последующей обработке.

Какие материалы можно использовать для литья металла под давлением?

Машина для литья металла под давлением позволяет использовать различные материалы. Наиболее часто применяемые металлы в таком процессе - это алюминий, цинк, медь и магний. Эти материалы обладают хорошей текучестью и способностью заполнять пресс-форму под давлением. Однако, в принципе, возможно использование и других металлов, в зависимости от требований к конечному изделию.