Литейщик - это специалист, занимающийся обработкой металла и созданием из него различных изделий. Для того чтобы стать опытным литейщиком, необходимо пройти несколько обязательных этапов работы с металлом.

Первый этап - подготовка сырья. Литейщик должен правильно подобрать и подготовить металлическое сырье для дальнейшей работы. Это включает в себя очистку и разделение сырья на нужные фракции, а также проведение необходимых испытаний и анализов для определения его качества.

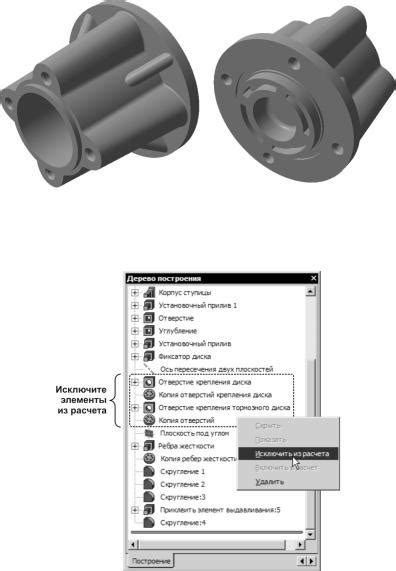

Второй этап - создание модели изделия. Литейщик должен иметь навыки работы с различными материалами для создания модели будущего изделия. Для этого могут использоваться дерево, пластик или специальные модельные материалы. Создание модели позволяет получить представление о форме и размере готового изделия, а также провести тестовые отливки для проверки его качества.

Третий этап - изготовление формы. После создания модели необходимо изготовить форму для отливки металлического изделия. Форма может быть изготовлена из песчаной смеси, гипса или других специальных материалов. Иногда форма изготавливается из нескольких частей, что позволяет сделать более сложную структуру изделия.

Примечание: Изготовление формы требует точности и внимательности, так как любая ошибка может привести к браку или поломке готового изделия.

Четвертый этап - отливка металла. После изготовления формы литейщик производит отливку металла. Для этого используется специальное оборудование - печь для плавки металла и литейный лоток. Важно подобрать правильные параметры плавления и отливки металла, чтобы получить качественное и прочное изделие.

Пятый этап - обработка изделия. После отливки металла литейщик производит его обработку. Это включает в себя удаление излишков металла, шлифовку и полировку поверхности, а также нанесение декоративного покрытия, если это необходимо. Обработка изделия может проводиться вручную или с использованием специального оборудования и инструментов.

Итак, путь литейщика включает несколько важных этапов - подготовку сырья, создание модели, изготовление формы, отливку металла и обработку готового изделия. Каждый из этих этапов требует определенных навыков, знаний и тщательной работы, чтобы достичь высокого качества и результативности в процессе работы с металлом.

Формирование исходного сырья

Формирование исходного сырья является первым и одним из самых важных этапов работы литейщика. В процессе работы с металлом необходимо подготовить сырье, чтобы оно соответствовало требованиям и предоставляло возможность создания качественного литого изделия.

Первым этапом в формировании исходного сырья является выбор подходящего металлического материала. Литейщики используют различные сплавы, в зависимости от требуемых свойств и целей литья. Однако, независимо от выбранного материала, необходимо убедиться в его качестве и пригодности для литья. Для этого проводятся испытания и анализ химического состава сырья.

Далее происходит обработка и подготовка исходного сырья. В зависимости от его формы и состояния, металл может требовать различных операций. Процесс включает в себя очистку от загрязнений и посторонних примесей, расплавку и приведение металла в жидкое состояние. Затем формируется литейный слиток или заготовка, которая будет использоваться для последующего литья.

Контроль качества исходного сырья играет ключевую роль в процессе литья металла. Необходимо тщательно проверить все параметры материала, чтобы обеспечить успешное выполнение всех этапов работы литейщика и получение качественного литого изделия. В случае выявления дефектов или непригодности сырья, инготы или заготовки могут быть отбракованы и переработаны.

Создание литейной формы

Создание литейной формы является одним из главных этапов работы литейщика. Этот процесс требует точности и внимания к деталям, так как от качества формы зависят характеристики готового изделия.

Первым шагом в создании формы является определение материала, из которого будет изготовлена форма. Чаще всего в качестве материала используются специальные составы из песка или глины. Они должны иметь определенные свойства, чтобы обеспечить надежность и качество формы.

После выбора материала следует подготовка рабочей поверхности, на которой будет создаваться форма. Для этого поверхность очищается от загрязнений и выравнивается. Затем на нее наносятся слои специальной основы из состава песка или глины, которая служит подложкой для создания формы.

Следующим этапом является непосредственное создание формы. Для этого подготовленный материал песка или глины насыпается на подложку слоями. Каждый слой тщательно уплотняется и выравнивается, чтобы форма была ровной и правильной по форме. При создании сложных форм может использоваться различное дополнительное оборудование и инструменты.

После того, как форма готова, необходимо удалить из нее образец, который послужил основой для создания формы. Это делается с помощью выковыривания или других специальных методов. После удаления образца форма проходит процесс обжига, который закрепляет ее структуру и делает ее готовой к использованию.

Подготовка металла

Перед началом работы с металлом необходимо провести его подготовку. Очистка поверхности металла от загрязнений является первым и важным этапом. Для этого можно использовать различные способы, включая механическую чистку с помощью щеток или шлифовальных инструментов, а также химическую обработку при помощи растворов для удаления оксидов и других нежелательных покрытий.

После очистки поверхности металла проводят его прогревание. Этот этап необходим для устранения внутренних напряжений в металле, которые могут возникнуть в процессе его хранения или транспортировки. Прогревание проводится при определенной температуре и длительности времени, в зависимости от типа металла и его свойств.

Для некоторых видов металла требуется также осуществить его предварительную обработку перед дальнейшими этапами работы. Например, для нержавеющей стали может потребоваться обезжиривание поверхности с помощью специальных растворов или обработка ее кислотой для удаления окислов и повышения адгезии краски или других покрытий.

Особое внимание при подготовке металла уделяется его защите от коррозии. Для этого может применяться нанесение антикоррозийных покрытий, таких как жесть, олово, цинк или другие специальные покрытия. Также металл может быть покрыт защитным слоем лака или эмали, который помогает предотвратить проникновение влаги и воздействие агрессивных сред.

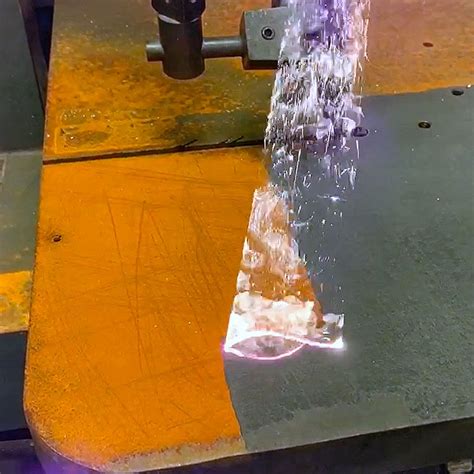

Плавка и разливка металла

Плавка и разливка металла - важный этап работы литейщика, который включает в себя несколько ключевых процессов. Одним из них является плавка металла, которая осуществляется в специальных плавильных печах с использованием высоких температур.

Для плавки металла часто используется электроплавильное оборудование, которое позволяет достичь необходимых температур и обеспечить равномерное распределение тепла. В процессе плавки происходит превращение твердого металлического материала в жидкое состояние.

После плавки металла следует этап разливки, в котором полученная жидкость переливается в форму или ковш. Этот процесс требует точности и аккуратности, поскольку от него зависит окончательное качество и форма готового изделия.

Литейщик должен контролировать скорость разливки металла, чтобы избежать возникновения дефектов, таких как поры или трещины. Также важно правильно выбрать способ заливки, который зависит от свойств и характеристик используемого металла.

В процессе разливки металла могут использоваться специальные присадки или легирующие элементы, которые придают изделию необходимые свойства и характеристики.

Плавка и разливка металла – ответственные и сложные процессы, требующие профессиональных навыков и опыта. Однако правильное выполнение этих этапов позволяет получить высококачественные металлические изделия с заданными характеристиками и формой.

Охлаждение заготовки

Охлаждение заготовки - один из важных этапов работы литейщика. На данном этапе металл переходит из жидкого состояния в твердое. Для этого заготовка погружается в охлаждающую среду, которая должна обеспечить равномерное и контролируемое охлаждение.

Важно обратить внимание на выбор охлаждающей среды, так как от этого зависит качество получаемого изделия. Обычно используются водяные растворы или специальные охлаждающие смеси. Важно также выбрать оптимальное время погружения заготовки, чтобы достичь необходимой твердости и прочности материала.

В процессе охлаждения металла происходит усадка заготовки, что может привести к возникновению внутренних напряжений и трещин. Для предотвращения этого под заготовку обычно устанавливают специальные упоры или используют дополнительные способы контроля усадки.

После окончания процесса охлаждения, заготовка извлекается из охлаждающей среды. На этом этапе возможно проведение дополнительных операций, таких как удаление остаточной охлаждающей среды или обработка поверхности заготовки.

Обработка и очистка изделия

После отливки и охлаждения металлического изделия, необходимо провести процесс обработки и очистки изделия от лишних неровностей и загрязнений.

В зависимости от типа изделия и его назначения, используются различные методы обработки, такие как шлифовка, полировка или обточка. Шлифовка проводится с помощью абразивных материалов и способствует удалению небольших неровностей на поверхности изделия. Полировка, в свою очередь, позволяет придать изделию гладкую и блестящую поверхность. Обточка, как правило, используется для удаления более крупных неровностей и придания изделию нужных геометрических форм.

После обработки изделие подвергается очистке от загрязнений. В зависимости от вида загрязнений применяются различные методы. Например, для удаления окислов и окалины используются кислотные или щелочные растворы. Для удаления жиров и смазок могут применяться специальные агенты и растворители. Также важным этапом очистки является удаление пыли и частиц металла, которые могут вызывать различные дефекты на поверхности изделия.

Обработка и очистка изделия являются важными этапами в процессе работы литейщика. Правильное выполнение этих операций позволяет получить высококачественное и долговечное металлическое изделие, готовое к дальнейшей обработке или использованию.

Контроль качества продукта

Контроль качества продукта является важной частью работы литейщика. От его профессионализма и внимательности зависит качество выпускаемых изделий.

В процессе контроля качества продукта необходимо учитывать различные параметры. Основные из них – геометрические размеры, параметры поверхности и химический состав материала.

Геометрические размеры проверяют с помощью специальных инструментов – микрометров, штангенциркулей, нутромеров. Также могут использоваться шаблоны, чтобы проверить соответствие изделий заданным формам и размерам.

Параметры поверхности могут быть проверены с помощью инструментов, позволяющих измерить шероховатость или растрескивание поверхности. Также можно визуально оценить наличие дефектов, таких как вздутие, трещины или излишнее загрязнение.

Химический состав материала может быть определен с помощью специального анализатора. Это позволяет убедиться, что материал соответствует требуемым стандартам и не содержит лишних примесей.

Вопрос-ответ

Какие основные этапы работы проходит литейщик?

Работа литейщика проходит через несколько основных этапов: подготовка рабочего места и оборудования, выбор и подготовка формы для литья, нагревание и плавка металла, литье самого изделия, охлаждение и обработка полученной детали.

На чем основывается выбор материала для формы литейщиком?

Выбор материала для формы зависит от различных факторов, таких как тип и размер детали, требования к прочности и теплопроводности формы, а также способ литья. Часто используемые материалы для формы включают песчаные смеси, глину, гипс и специальные формовочные материалы.

Как происходит нагревание и плавка металла при литье?

Нагревание и плавка металла при литье происходят в специальных печах или плавильных котлах. Металл нагревается до определенной температуры, при которой он становится достаточно жидким для литья. В зависимости от типа металла и изделия, процесс нагревания и плавки может занимать от нескольких минут до нескольких часов.

Что происходит после процесса литья?

После процесса литья полученная деталь охлаждается и извлекается из формы. Затем она проходит обработку, которая может включать удаление излишков материала, обработку поверхности и дополнительные операции, такие как сверление или шлифовка. После обработки деталь готова к дальнейшей установке или использованию.

Длительен ли процесс обучения литейщика?

Процесс обучения литейщика может занимать разное время в зависимости от уровня сложности и опыта. Для освоения основных навыков литья и работы с оборудованием может потребоваться несколько месяцев или год. Однако, для достижения высокого уровня мастерства и расширения навыков может потребоваться много лет практики и обучения.