Литье металлов под давлением – это современная технология, которая позволяет получить детали из металла, обладающие высокой точностью размеров, отличной поверхностной отделкой и превосходными механическими характеристиками. Эта технология позволяет производить как массовые детали, так и прототипы и индивидуальные изделия. Благодаря постоянному развитию и совершенствованию зондирования, системы управления и новых конструкций пресс-форм, процесс литья под давлением становится все более эффективным и доступным.

Стабильный рост потребления металлопродукции на мировом рынке требует постоянного развития и модернизации процессов ее производства. Важной составляющей данного процесса является технология литья металлов под давлением. Она позволяет получать детали высокого качества, что является особенно важным в автомобильной, авиационной и других отраслях промышленности, где требования к надежности и прочности изделий очень высоки.

Одним из преимуществ технологии литья под давлением является возможность изготовления изделий из различных металлических сплавов, таких как алюминий, магний, цинк и их сплавы. Это позволяет подобрать оптимальный материал с учетом требуемых физических и механических свойств, а также экономической целесообразности. Кроме того, данная технология позволяет получать сложные формы и конструкции, которые трудно или невозможно изготовить другими способами.

Литье металлов под давлением: основные принципы

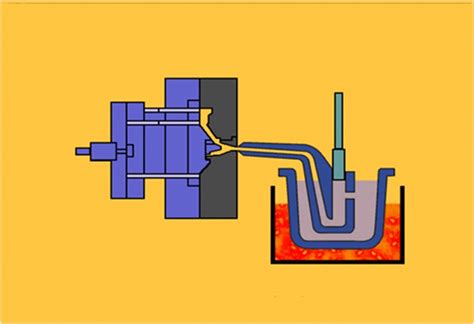

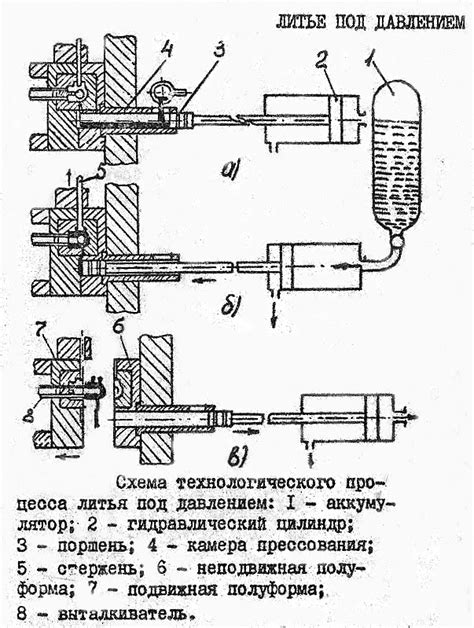

Литье металлов под давлением – это процесс, при котором металловая расплавленная смесь заливается в закрытую форму, находящуюся под высоким давлением. Этот способ литья применяется для получения сложных, точных и высококачественных металлических изделий.

Основными принципами литья металлов под давлением являются:

- Использование специальных форм. Для литья металлов под давлением необходимо использовать специальные формы, которые выдерживают высокое давление. Формы обычно изготавливаются из стали или специального сплава.

- Управление температурой расплава. Для успешного литья металлов под давлением необходимо правильно контролировать температуру расплава. Это позволяет добиться оптимальной вязкости металлической смеси и избежать преждевременного застывания материала.

- Применение высоких давлений. Литье под давлением подразумевает использование высокого давления, которое позволяет заполнить форму металлической смесью равномерно и точно. Это помогает предотвратить возникновение пустот, трещин и других дефектов в изделии.

Процесс литья металлов под давлением является технологически сложным и требует высокой квалификации работников. Однако он обеспечивает превосходное качество и точность готовых изделий, что делает его одним из наиболее перспективных методов производства металлических деталей и изделий.

Преимущества перспективных технологий литья

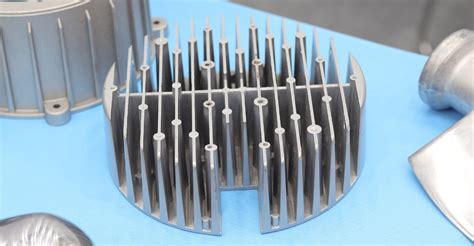

Перспективные технологии литья металлов под давлением предоставляют ряд значительных преимуществ по сравнению с традиционными методами. Одним из таких преимуществ является возможность получить сложные, точные и детализированные формы изделий. Благодаря использованию специальных матриц, можно создать изделия с высокой точностью и повышенной поверхностной отделкой.

Другим преимуществом перспективных технологий литья является улучшенный контроль качества изделий. С помощью автоматизированных систем можно строго контролировать процесс литья, что позволяет предотвращать дефекты и улучшать характеристики готового изделия. Также, благодаря использованию специальных материалов и процессов, можно достичь высокой прочности и долговечности готовых изделий.

Одно из важных преимуществ перспективных технологий литья – это возможность экономии материалов и энергии. Технологии литья под давлением позволяют использовать только необходимое количество материала для изготовления конкретного изделия, что в свою очередь снижает затраты на материалы и сокращает расходы энергии на нагрев и переработку.

Еще одним преимуществом является возможность выполнения серийного производства. Перспективные технологии литья позволяют, благодаря своей автоматизации и высокой производительности, массово и эффективно производить изделия в большом количестве. Это позволяет ускорить процесс выпуска продукции на рынок и удовлетворить потребности клиентов в больших объемах.

Таким образом, перспективные технологии литья металлов под давлением обладают рядом преимуществ, которые позволяют получить высококачественные и точные изделия с минимальными затратами. Эти технологии становятся все более востребованными в различных отраслях промышленности и играют важную роль в процессе производства.

Инновационные материалы в литейной промышленности

Литейная промышленность является важной составляющей современного производства и находится в постоянном развитии. Одним из ключевых факторов, определяющих эффективность и качество литейного процесса, являются материалы, используемые для производства отливок.

Современные технологии литья металлов под давлением требуют использования инновационных материалов, которые обладают определенными характеристиками и свойствами, способными обеспечить высокую точность литья, прочность и долговечность изделий.

- Одним из таких материалов является сплав алюминиевого литейного производства. Этот материал обладает низкой плотностью, что делает его легким и удобным для использования в авиационной и автомобильной промышленности. Благодаря своей прочности и высокой коррозионной стойкости, сплав алюминиевого литейного производства находит широкое применение в производстве различных изделий.

- Еще одним инновационным материалом, который активно применяется в литейной промышленности, является титан. Титановые сплавы обладают высокой прочностью, устойчивостью к жару, коррозии и воздействию агрессивных сред. Эти материалы находят применение в авиационной, космической и медицинской отраслях, а также в производстве специализированных деталей и компонентов.

Инновационные материалы в литейной промышленности способны значительно улучшить качество и надежность производимых изделий. Широкий выбор материалов и их свойства позволяют производителям выбирать оптимальные решения в зависимости от требований и условий производства.

Автоматизация процесса литья под давлением

Автоматизация процесса литья металлов под давлением – одна из ключевых технологий, применяемых в современной промышленности. Она позволяет значительно увеличить производительность и качество производимых изделий, а также минимизировать возможные ошибки и риски.

В основе автоматизации лежит использование специальных многофункциональных прессов и роботизированных систем, которые выполняют все этапы процесса – от подготовки формы до отливки и выгрузки готового изделия. Это позволяет ускорить производственные циклы, снизить затраты на рабочую силу и снизить вероятность ошибок.

Преимущества автоматизации процесса литья под давлением связаны не только с повышением эффективности производства, но и с улучшением качества готовых изделий. Автоматизированные системы способны строго контролировать параметры литья, обеспечивая равномерное распределение материала и минимизируя вероятность возникновения дефектов.

Кроме того, автоматизация позволяет повысить безопасность труда работников. Замена тяжелого физического труда на автоматические процессы снижает риск травм и профессиональных заболеваний. Кроме того, автоматизация позволяет снизить воздействие на окружающую среду, уменьшая выбросы вредных веществ и энергопотребление.

В целом, автоматизация процесса литья под давлением является неотъемлемой частью современной индустрии и играет важную роль в улучшении качества и эффективности процессов производства металлических изделий.

Применение литья под давлением в различных отраслях промышленности

Литье под давлением, также известное как давлением, является одним из наиболее важных и широко применяемых технологических процессов в промышленности. Этот метод литья позволяет создавать сложные детали из различных металлических сплавов с высокой точностью и с повышенной производительностью.

Одной из отраслей, где литье под давлением широко используется, является автомобильная промышленность. С помощью этой технологии производятся детали двигателя, подвески, трансмиссии и другие компоненты автомобилей. Литье под давлением позволяет получать легкие, прочные и точные детали, что способствует улучшению качества автомобилей и повышению их производительности.

В машиностроении также широко применяется литье под давлением. Эта технология позволяет создавать сложные детали для машин, оборудования и инструментов. Благодаря литью под давлением возможно создание деталей с высокой точностью, меньшими затратами на обработку и с возможностью создания инновационных конструкций.

Литье под давлением также нашло широкое применение в электротехнике и электронике. С помощью этой технологии производятся корпуса для компьютеров, телефонов, телевизоров и других электронных устройств. Литье под давлением позволяет создавать компактные корпуса с высокой прочностью и стабильными электрическими свойствами.

В общем, литье под давлением широко применяется в различных отраслях промышленности, включая автомобильную промышленность, машиностроение, электротехнику и электронику. Эта технология позволяет создавать высококачественные и прочные детали с высокой точностью и эффективностью, что приносит значительные преимущества производителям и потребителям.

Перспективы развития технологий литья под давлением

Технологии литья металлов под давлением являются важной частью современной металлургии и промышленности. Они позволяют производить сложные и качественные детали различных размеров и форм с высокой точностью и повторяемостью.

Одной из перспективных технологий в области литья под давлением является изготовление деталей из легких сплавов на основе алюминия. Алюминиевые сплавы обладают низкой плотностью, высокой прочностью и отличными технологическими свойствами. Это позволяет создавать легкие и прочные детали, которые широко применяются в автомобильной и авиационной промышленности, а также в производстве бытовой техники и электроники.

Другой перспективной областью развития технологий литья под давлением является использование новых материалов, таких как магниевые сплавы. Магний является одним из наиболее легких структурных металлов, а его сплавы обладают высокой прочностью и жаростойкостью. Это делает их идеальными материалами для создания легких и прочных деталей, которые используются в автомобильной, аэрокосмической и судостроительной промышленности.

Технологии литья металлов под давлением также перспективны в области создания деталей с сложной геометрией. Благодаря использованию высоких давлений и специальных форм, возможно получать детали с высокой степенью детализации и точности. Это открывает новые возможности в дизайне и производстве различных изделий, включая электронику, медицинские устройства и инструменты.

Вопрос-ответ

Какие новые технологии разрабатываются для литья металлов под давлением?

Сейчас инженеры активно работают над разработкой новых технологий для литья металлов под давлением. В частности, разрабатываются новые сплавы, улучшающие характеристики литых изделий. Также идет работа над усовершенствованием системы давления, контроля и автоматизации процесса литья. Важной областью развития является использование наноматериалов и нанотехнологий для повышения качества литых изделий.

Какие преимущества имеет технология литья металлов под давлением?

Технология литья металлов под давлением имеет ряд преимуществ. Во-первых, эта технология позволяет получать детали высокой точности и сложной формы, которые сложно или невозможно изготовить другими способами. Во-вторых, литье металлов под давлением обладает высокой продуктивностью, что позволяет экономить время и снижать стоимость производства. Кроме того, этот способ литья позволяет получать изделия с повышенными механическими свойствами и лучшими характеристиками поверхности.

Какие проблемы могут возникнуть при литье металлов под давлением?

При литье металлов под давлением могут возникнуть некоторые проблемы. Во-первых, возможны дефекты формы, такие как заливки, шероховатости, трещины и др. Это обычно связано с неправильной настройкой оборудования или неправильным выбором сплава. Во-вторых, могут возникнуть проблемы с заполнением формы металлом, особенно при литье сложных деталей с тонкими стенками или отверстиями. Наконец, возможны проблемы с равномерностью остывания и сжатия металла, что также может привести к дефектам в изделии.