Литье металла по газифицируемым моделям является одним из основных способов получения сложных металлических деталей с высокой точностью и качеством. Этот процесс основан на использовании специальных моделей, составленных из материала, который способен газифицироваться при высоких температурах. Газификация моделей позволяет создавать полость в форме, соответствующей требуемому изделию, которую затем заполняют расплавленным металлом.

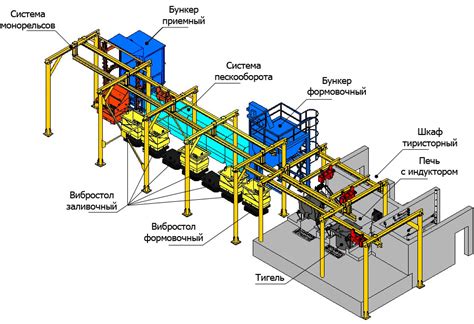

Процесс литья металла по газифицируемым моделям начинается с изготовления модели из особого материала, чаще всего воска или пластика. Затем модель обрабатывается специальными растворами, которые формируют покрытие, предотвращающее проникновение металла в модель. После этого модель подвергается процессу газификации, при котором она изгорает, оставляя полость в форме изделия.

Далее полость заполняется расплавленным металлом, который застывает и принимает форму модели. После остывания металла и удаления непригодных элементов происходит обработка и отделка детали по необходимости. В результате получается сложная металлическая деталь, имеющая высокую точность размеров и поверхности.

Процесс литья металла по газифицируемым моделям обладает рядом преимуществ, таких как возможность получения сложных деталей без необходимости использования отливок, высокая точность размеров и поверхности, а также возможность получения металлических деталей с тонкими стенками и сложной геометрией.

Процесс литья металла по газифицируемым моделям широко применяется в авиационной, автомобильной и других отраслях промышленности, где требуется получение сложных и точных металлических деталей. Он позволяет снизить затраты на производство и улучшить качество готовых изделий, что делает его очень востребованным и эффективным процессом.

Принцип работы газифицируемых моделей

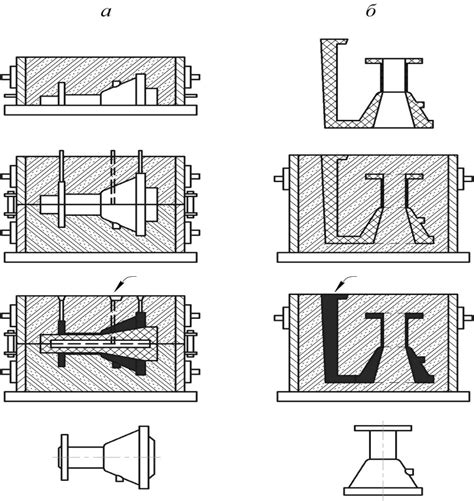

Газифицируемые модели используются в процессе литья металла для создания точных и сложных отливок. Принцип работы таких моделей основан на использовании газообразных веществ, которые при нагревании превращаются в газы и испаряются, оставляя пустоты или каналы в модели, через которые затем будет протекать расплавленный металл.

Основным компонентом газифицируемых моделей является подставка, на которой размещается пластичная глина или специальная смесь. В центре модели находится сердцевина, которая может быть как непроницаемой, так и пористой. Во время литья, когда модель подвергается нагреву, газифицируемые вещества в сердцевине испаряются и образуют пустоты или каналы, а затем удаляются.

Преимуществом газифицируемых моделей является их точность и возможность создания сложных отливок с высоким разрешением. Этот метод особенно полезен при производстве прототипов и малых серий, где нет необходимости в создании отливок большого объема. Однако, применение газифицируемых моделей также требует определенных знаний и навыков, чтобы правильно подобрать газифицируемые вещества и провести процесс испарения без повреждения модели.

Кроме того, применение газифицируемых моделей позволяет достичь высокой точности размеров отливок и отличного качества поверхности. Важно подобрать правильную технологию и материалы для создания таких моделей, чтобы обеспечить успешное и эффективное литье металла.

Выбор материала для газифицируемых моделей

При выборе материала для газифицируемых моделей необходимо учитывать ряд факторов, которые определяют качество и долговечность модели.

Важным критерием при выборе материала является его термостойкость. Газифицируемая модель подвергается высоким температурам во время процесса литья. Поэтому необходимо выбрать материал, который не будет терять свои свойства и форму при нагреве. Наиболее популярными материалами для газифицируемых моделей являются высококачественные стали и сплавы.

Еще одним важным критерием является стойкость к деформациям. Газифицируемые модели подвергаются давлению газа и высоким температурам, что может вызвать деформации и повреждения модели. Поэтому материал должен быть достаточно прочным и устойчивым к механическим воздействиям.

Также важно учитывать экологическую безопасность материала. Газифицируемые модели высокотемпературных процессов термической обработки металла, поэтому выбранный материал не должен выделять вредные вещества и пары при нагреве. Важно, чтобы модель не загрязняла рабочую зону и не оказывала вредное воздействие на оператора.

В общем, выбор материала для газифицируемых моделей является сложным и ответственным процессом. Он должен учитывать требования по термостойкости, стойкости к деформациям и экологической безопасности. Оптимальным выбором для газифицируемых моделей являются высококачественные сплавы и стали, которые сочетают в себе все необходимые свойства и обеспечивают долговечность и качество моделей.

Технология создания газифицируемых моделей

Технология создания газифицируемых моделей является сложным и тщательно продуманным процессом. Она используется для изготовления моделей, которые затем будут использоваться в процессе литья металла. Такие модели предназначены для газификации при нагреве, что позволяет создавать внутренние полости и каналы в будущем отливке.

Создание газифицируемых моделей начинается с конструирования и разработки будущего изделия. Прежде всего, проектируются формы и размеры модели, а также определяются требования к материалу и его качество. Затем используется специальное программное обеспечение для создания трехмерной модели, которая в дальнейшем будет использоваться для создания физической модели.

После создания трехмерной модели приступают к процессу изготовления газифицируемой модели. Первым этапом является выбор подходящего материала для модели. Обычно используются различные виды пластмасс, воска или пенополистирола. Этот материал должен быть легко термообрабатываемым и способным газифицироваться при нагреве.

Следующим шагом является создание физической модели с использованием выбранного материала. Это может быть выполнено с помощью 3D-печати, фрезеровки или литья в специальный пресс-формы. После получения модели она подвергается обработке, чтобы удалить лишние детали и сделать ее более гладкой и точной в соответствии с требованиями.

Таким образом, технология создания газифицируемых моделей требует внимательного проектирования, выбора материала и его обработки. Только так можно получить качественные и точные модели, готовые к использованию в процессе литья металла.

Подготовка газифицируемой модели к процессу литья

Газифицируемая модель является основным элементом процесса литья металла. Подготовка этой модели перед началом литейного процесса играет ключевую роль в получении качественного отливка. Важно правильно подобрать материал для изготовления модели, чтобы она выдерживала высокие температуры и давления.

Первым этапом подготовки газифицируемой модели является разработка ее конструкции и изготовление чертежей. Затем на основе этих чертежей создается физическая модель, которая будет использоваться в процессе литья металла. Для этого часто используются специальные материалы, такие как воск или полимерные смолы.

Далее модель подвергается специальной обработке, чтобы ее поверхность была гладкой и равномерной. Это позволяет обеспечить точность отливки и избежать появления дефектов на поверхности готового изделия. Кроме того, на модели могут быть нанесены различные маркировки и ориентиры, которые помогут при последующей обработке и сборке отливки.

После обработки модель готова к процессу газификации. Для этого она помещается в специальную установку, где с помощью высокотемпературного газа происходит сжигание воска или смолы. В результате происходит газификация модели, то есть удаление материала и образование полости, в которую будет заливаться расплавленный металл.

Преимущества использования газифицируемых моделей в литье

Газифицируемые модели в литье металла предоставляют некоторые важные преимущества, которые делают их предпочтительными перед другими типами моделей.

1. Экономия времени и ресурсов: Газифицируемые модели позволяют сократить время и энергозатраты при процессе литья металла. Они выполняются быстрее и более эффективно, не требуя длительного времени для обработки восковых моделей.

2. Увеличение точности и повышение качества изделий: Газифицируемые модели обеспечивают более высокую точность формы и размеров изделий. Они позволяют получить более гладкие поверхности и лучшую детализацию деталей, что ведет к улучшению общего качества литых изделий.

3. Упрощение процесса конструкции и изготовления моделей: Газифицируемые модели позволяют создавать более сложные формы и детали, которые трудно или невозможно получить с использованием других типов моделей. Они позволяют экономить время и усилия при создании моделей, упрощая процесс конструкции и изготовления.

4. Уменьшение затрат на хранение моделей: В отличие от восковых моделей, газифицируемые модели не требуют особого хранения и могут быть хранены в обычных условиях без риска повреждения или деформации. Это позволяет сэкономить пространство и снизить затраты на хранение моделей.

5. Повышение производительности и улучшение рабочих условий: Использование газифицируемых моделей позволяет увеличить производительность процесса литья металла за счет сокращения времени на обработку моделей. Это также улучшает рабочие условия, поскольку требуется меньше физического труда и ручной работы во время процесса литья.

В целом, использование газифицируемых моделей в литье металла представляет собой эффективный способ улучшить производительность, точность и качество изделий, а также сэкономить время и ресурсы при процессе литья. Они являются незаменимым инструментом для производства сложных и высококачественных литых изделий.

Анализ продукции после литья металла по газифицируемым моделям

Анализ продукции после литья металла по газифицируемым моделям является важным этапом в процессе производства. После окончания литья требуется детальная проверка качества полученных отливок.

Одним из первых этапов анализа является визуальный осмотр отливок. При этом обращается внимание на наличие внешних дефектов, таких как потертости, трещины, шероховатости поверхности и другие неприемлемые отклонения от заданного качества.

Далее производится измерение геометрических параметров отливок с использованием специальных измерительных инструментов. Это позволяет оценить точность размеров и формы, а также проверить соответствие полученных отливок требованиям технической документации.

Важным шагом в анализе продукции является также контроль механических свойств отливок. Для этого проводятся испытания на прочность, твердость, ударную вязкость и другие механические характеристики. Полученные данные сравниваются с требованиями стандартов и спецификаций.

Для более детального анализа структуры отливок используется металлографическое исследование. С помощью этого метода возможно определить распределение фаз, размер зерен, наличие подвижных и неподвижных дефектов, а также другие характеристики, влияющие на механические свойства отливки.

Все полученные данные регистрируются и анализируются специалистами. При необходимости принимаются меры по корректировке технологического процесса или производственных параметров для обеспечения требуемого качества продукции после литья металла по газифицируемым моделям.

Вопрос-ответ

Как происходит процесс литья металла по газифицируемым моделям?

Процесс литья металла по газифицируемым моделям осуществляется следующим образом. Сначала модель изготавливается из специальной смеси порошков и связующего вещества, а затем разогревается до высокой температуры, при которой связующее вещество газифицируется, образуя поры. Далее в полученную пористую структуру впрыскивается расплавленный металл, который заполняет все поры и приобретает форму модели. После остывания полученная заготовка извлекается из песчаной формы и проходит процесс доводки и обработки.

Каковы основные преимущества процесса литья металла по газифицируемым моделям?

Процесс литья металла по газифицируемым моделям имеет несколько значительных преимуществ. Во-первых, он позволяет изготавливать сложные по форме и конфигурации детали. Во-вторых, он обеспечивает высокую точность размеров и гладкую поверхность деталей. В-третьих, данный процесс позволяет изготавливать детали из различных металлов и сплавов. В-четвертых, он не требует больших затрат на формовочные материалы и оборудование. И наконец, процесс литья металла по газифицируемым моделям является экологически чистым и энергоэффективным.