Лазерная резка металла - это высокотехнологичный и эффективный способ получения высококачественных деталей и изделий из металла. Одним из главных преимуществ данного метода является возможность резать металлический лист с высокой точностью и скоростью.

Максимальная толщина реза при лазерной резке металла зависит от различных факторов, таких как мощность лазера, тип используемого газа и его давление, а также состав и свойства самого металла. Современные лазерные системы способны резать металлический лист толщиной до нескольких десятков миллиметров.

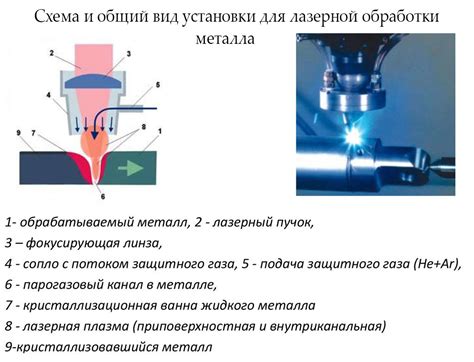

Существует несколько типов лазеров, которые используются для резки металла: CO2-лазеры, Nd:YAG-лазеры и фибро-лазеры. Каждый из этих типов лазеров имеет свои особенности и предназначен для определенных задач. Например, CO2-лазеры обладают высокой мощностью и используются для резки металла большой толщины.

При выборе оптимального метода резки и определении максимальной толщины реза необходимо учитывать требования к качеству реза, стоимость процесса и время выполнения работ. Важно выбрать оптимальные параметры резки и оборудование, чтобы обеспечить высокую продуктивность и качество реза при минимальных затратах.

Значение толщины при лазерной резке

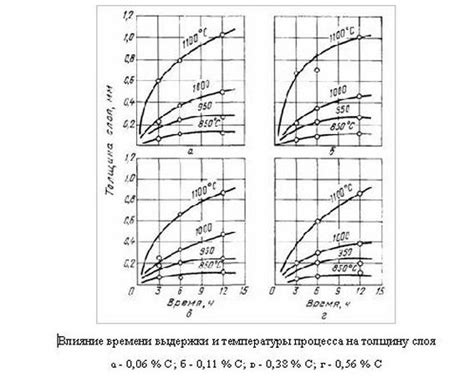

Толщина материала является одним из ключевых факторов при лазерной резке металла. Максимальная толщина, которую можно резать с использованием лазерной технологии, зависит от нескольких факторов, включая тип лазера, его мощность и другие параметры.

Мощность лазерного источника определяет глубину проникновения лазерного луча в материал. Чем более мощный лазер, тем большую толщину материала можно резать. Однако, слишком большая мощность может привести к перегреву материала и деформации.

Кроме мощности лазерного источника, влияние на максимальную толщину реза оказывает и тип материала. Некоторые металлы имеют более высокую теплоотводность и требуют более мощного лазера для резки. Также, некоторые материалы могут обладать особенностями, которые затрудняют или вообще исключают возможность их лазерной резки.

Важно отметить, что определение максимальной толщины реза для конкретного материала является вопросом опыта и экспериментов. Производители лазерных систем и опытные специалисты могут предоставить рекомендации по оптимальным параметрам резки для различных материалов.

Выбор оптимальной мощности лазера

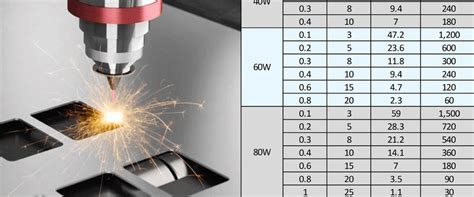

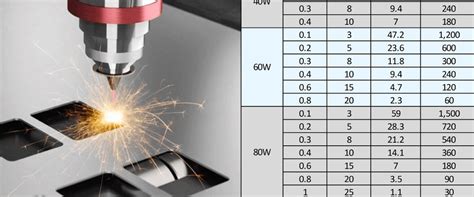

Оптимальная мощность лазера при лазерной резке металла играет важную роль в получении качественных резов. Выбор правильной мощности зависит от множества факторов, включая тип и толщину обрабатываемого материала, скорость резки и требуемое качество поверхности.

Один из важных факторов при выборе мощности лазера - это толщина обрабатываемого материала. Для тонких металлических листов может потребоваться меньшая мощность, чтобы избежать излишнего нагрева и деформации материала. С другой стороны, для более толстых материалов может потребоваться более высокая мощность для достижения нужной глубины прожига.

Еще одним фактором, который следует учесть при выборе мощности лазера, является требуемая скорость резки. Высокая мощность может повысить производительность и ускорить процесс резки, но при этом может возникнуть проблема плавления и деформации материала. Поэтому необходимо находить баланс между мощностью и скоростью резки.

Кроме того, требуемое качество поверхности также влияет на выбор оптимальной мощности лазера. Некоторые материалы, такие как нержавеющая сталь, требуют более низкой мощности для получения чистых и гладких резов, в то время как другие материалы, например алюминий, могут требовать более высокой мощности для прожига.

Все эти факторы необходимо учесть при выборе оптимальной мощности лазера для лазерной резки металла. Опытные специалисты обычно проводят тесты с различными мощностями, чтобы найти оптимальное сочетание мощности, скорости резки и требуемого качества поверхности.

Влияние материала на возможную толщину реза

Материал, из которого изготовлен металл, играет важную роль в определении максимальной толщины реза при лазерной резке. Разные металлы имеют различные свойства, такие как плотность, теплопроводность и температура плавления, которые определяют их способность быть обработанными лазером.

Одним из важных факторов, влияющих на возможную толщину реза, является теплопроводность материала. Металлы с высокой теплопроводностью, такие как алюминий, медь и латунь, имеют склонность к быстрому отводу тепла, что может затруднить получение глубокого и качественного реза. С другой стороны, металлы с низкой теплопроводностью, такие как нержавеющая сталь, имеют большую энергетическую плотность в зоне реза и позволяют получить более глубокий рез.

Температура плавления также играет роль в определении максимальной толщины реза. Некоторые металлы, такие как алюминий и медь, имеют низкую температуру плавления, что ограничивает максимальную толщину реза. В случае высокотемпературных металлов, таких как сталь и титан, возможно получить более глубокий рез, но при этом требуется контроль процесса с использованием специальных газов или азотной среды.

Определение максимальной толщины реза при лазерной резке металла требует учета всех этих факторов. Процесс выбора оптимальных параметров резки, включая мощность лазера, скорость перемещения и тип газа, используется для достижения максимально возможной толщины реза для конкретного материала. Знание свойств материала и опыт оператора лазерной резки имеют важное значение для успешной обработки различных металлов.

Влияние толщины на качество реза

Одним из важных факторов, влияющих на качество реза при лазерной резке металла, является его толщина. Толщина материала имеет прямое влияние на процесс резки и конечный результат.

При работе с тонкими металлическими листами, толщина которых не превышает несколько миллиметров, лазерная резка обычно происходит без особых проблем. Качество реза в таком случае зависит в основном от параметров лазерного оборудования и правильной настройки его работы.

Однако при работе с более толстыми листами металла возникают определенные трудности. Во-первых, увеличивается время резки, так как требуется больше проходов лазера для преодоления материала. Это может привести к повышенному износу оборудования и увеличению затрат на обработку.

Во-вторых, с увеличением толщины материала возрастает вероятность появления заусенцев и деформаций на краях реза. Это связано с повышенной тепловой нагрузкой на материал и его изменением структуры. Для получения качественного реза необходимо правильно подобрать режимы работы лазерного оборудования и обеспечить оптимальное распределение тепла.

Также следует отметить, что с увеличением толщины материала увеличивается и возможная погрешность реза. Это связано с тем, что в процессе резки толстого металла больше воздействие тепла на материал и появляются дополнительные деформации. Для минимизации погрешности реза необходимо проводить тщательную предварительную обработку материала и правильно настроить оборудование.

Ограничения толщины при лазерной резке

Лазерная резка металла является одним из наиболее популярных способов обработки материалов. Однако, существуют определенные ограничения по толщине материала, которые подходят для данного процесса.

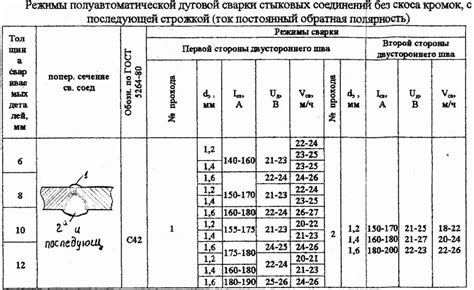

Толщина реза при лазерной резке металла зависит от нескольких факторов, включая мощность лазера, тип материала и настройки режущего оборудования. Однако, в большинстве случаев, максимальная толщина реза составляет примерно 20 миллиметров.

Исключением являются некоторые специальные металлические сплавы, которые могут быть разрезаны более толстыми слоями. Однако, это требует использования более мощных лазеров и специальных настроек оборудования, что может существенно повысить затраты и сложность процесса.

Для резки тонких листов металла лазерная резка является наиболее эффективным и точным методом. Однако, при работе с более толстыми материалами, могут возникать проблемы с качеством реза, такие как брызги и деформации. Поэтому, для получения оптимальных результатов, следует выбирать оптимальную толщину и правильно настраивать оборудование.

В целом, лазерная резка представляет собой эффективный метод обработки металла, но требует соблюдения определенных ограничений по толщине материала. При выборе этого метода обработки стоит учитывать все факторы, чтобы достичь наилучших результатов и максимальной точности реза.

Технические ограничения на максимальную толщину

Технология лазерной резки металла имеет свои технические ограничения, определяющие максимальную толщину материала, который может быть обработан. Эти ограничения зависят от типа лазерного оборудования и его мощности.

Одним из основных факторов, ограничивающих толщину материала, является максимальная глубина проникновения лазерного луча. Чем больше мощность лазерного источника, тем глубже луч может проникать в материал, позволяя обрабатывать более толстые листы металла.

Кроме того, на максимальную толщину реза может влиять тип используемого газа для создания плазмы и охлаждения обрабатываемого материала. Некоторые газы могут обеспечивать более эффективное охлаждение и позволять обрабатывать более толстые листы металла.

Важным фактором является также качество поверхности реза. Чем толще материал, тем больше деформаций могут возникнуть в процессе лазерной резки, что может привести к плохому качеству реза и необходимости дополнительной отделки.

Итак, при выборе метода лазерной резки металла необходимо учитывать технические ограничения на максимальную толщину материала. Определение этих ограничений поможет оптимизировать процесс и выбрать подходящее оборудование для конкретной задачи.

Ограничения, связанные с материалом

При лазерной резке металла существуют определенные ограничения, связанные с материалом, которые необходимо учитывать для достижения оптимальных результатов.

Первое ограничение - толщина материала. Каждый тип металла имеет свою максимальную толщину реза, которую можно достичь при использовании лазерной резки. Это связано с техническими характеристиками оборудования и возможностями лазерного луча. Чем толще материал, тем дольше требуется время для его резки и тем сложнее достичь качественного результата.

Второе ограничение - тип материала. Некоторые типы металла лучше подходят для лазерной резки, чем другие. Например, нержавеющая сталь и алюминий обладают хорошей резательной способностью, в то время как некоторые сплавы или тугоплавкие металлы могут быть более сложными для обработки. Поэтому перед началом работы необходимо тщательно подобрать материал с учетом его свойств и требований к конечному изделию.

Третье ограничение - состояние материала. Лазерная резка может быть затруднена, если материал имеет неоднородную структуру, пористую поверхность или присутствуют включения. Эти факторы могут сказаться на качестве реза, его точности и чистоте краев. Поэтому перед работой необходимо провести предварительный анализ и подготовку материала, чтобы минимизировать возможные проблемы.

- Итак, ограничения, связанные с материалом, включают максимальную толщину реза, подходящий тип материала и состояние материала.

Влияние процесса резки на толщину

Толщина реза – один из ключевых параметров при лазерной резке металла. Влияние процесса резки на толщину связано с несколькими факторами.

Мощность и плотность энергии лазера – основные параметры, определяющие толщину реза. Чем выше мощность лазера и плотность энергии, тем больше возможная толщина реза. Недостаточная мощность может привести к неполной прожигу материала, а чрезмерная – к избыточному расплавлению и снижению качества реза.

Тип лазера также влияет на толщину реза. Например, лазеры с непрерывной волной обеспечивают более глубокий проникновение в металл по сравнению с лазерами с импульсной волной.

Скорость резки – еще один фактор, влияющий на толщину реза. Увеличение скорости резки может привести к уменьшению толщины реза, поскольку оставляет меньше времени для взаимодействия лазерного луча с материалом.

Материал также оказывает влияние на толщину реза. Разные металлы имеют разную проницаемость для лазерного луча, что может отразиться на возможной толщине реза.

В целом, для достижения максимальной толщины реза при лазерной резке металла, необходимо соблюдать оптимальные параметры процесса, такие как мощность и плотность энергии лазера, тип лазера, скорость резки и учитывать особенности конкретного материала.

Вопрос-ответ

Какой максимальной толщины металла можно резать при помощи лазерной резки?

Максимальная толщина металла, который можно резать при помощи лазерной резки, зависит от мощности лазера и типа металла. Обычно лазеры могут резать металлы толщиной до 20 мм. Однако, существуют особые типы лазеров, способные резать металлы толщиной до 40 мм и более.

Какой тип лазера лучше всего подходит для резки металла большой толщины?

Для резки металла большой толщины, наиболее эффективно применять лазеры с высокой мощностью. Например, CO2-лазеры с мощностью более 6 кВт или фиброподобные лазеры с мощностью более 10 кВт. Эти типы лазеров имеют достаточную энергию, чтобы резать металлы толщиной до 40 мм и более.

Есть ли какие-нибудь ограничения по толщине металла при лазерной резке?

Да, при лазерной резке есть некоторые ограничения по толщине металла. С одной стороны, если металл слишком толстый, лазеру может потребоваться очень большая мощность для проникновения, что делает процесс нерентабельным. С другой стороны, тонкий металл может перегреться и деформироваться под воздействием лазерного луча. Поэтому оптимальная толщина металла для успешной лазерной резки обычно составляет от нескольких долей миллиметра до 20 мм, в зависимости от типа лазера.

Какие факторы влияют на максимальную толщину металла при лазерной резке?

Максимальная толщина металла при лазерной резке зависит от нескольких факторов. В основном, это мощность лазера, оптическая система, используемая для фокусировки лазерного луча, и тип металла. Более мощный лазер и более эффективная оптическая система позволяют резать металл большей толщины. Также некоторые металлы легче резать, чем другие, и могут быть обработаны с большей толщиной.