Лазерная резка металла высокой энергии – это современный технологический процесс, который имеет множество преимуществ по сравнению с традиционными методами обработки металлов. Он широко используется в различных отраслях промышленности, таких как автомобильное производство, аэрокосмическая промышленность, машиностроение и другие.

Одним из главных преимуществ лазерной резки металла высокой энергии является высокая точность и качество обработки. Лазерный луч позволяет создавать точные и аккуратные резы, исключая возможность искажения или повреждения материала. Это особенно важно при обработке тонких и деталей с высокой степенью сложности.

Еще одним преимуществом лазерной резки металла высокой энергии является возможность обработки различных материалов. Лазерный луч может резать металлы различной толщины и твердости, такие как сталь, алюминий, медь и другие. Это позволяет использовать данную технологию для разнообразных проектов, не ограничиваясь только одним типом металла.

Также стоит отметить, что лазерная резка металла высокой энергии обладает высокой скоростью и эффективностью. Благодаря высокой мощности лазерного луча процесс резки осуществляется быстро и без простоев. Это позволяет сэкономить время и увеличить производительность в процессе производства.

Не последним преимуществом лазерной резки металла высокой энергии является отсутствие контакта с материалом. Это значительно снижает риск повреждения деталей и обеспечивает более безопасное и надежное выполнение работы. Кроме того, отсутствие инструментов, необходимых для традиционных методов резки, таких как ножи или фрезы, позволяет сократить износ оборудования и уменьшить затраты на его замену и обслуживание.

В целом, лазерная резка металла высокой энергии представляет собой современную и удобную технологию, которая обеспечивает высокую точность, скорость и безопасность процесса обработки металлов. Ее преимущества делают ее незаменимой в различных отраслях промышленности, помогая улучшить качество и производительность проектов.

Экономия времени и ресурсов

Применение лазерной резки металла высокой энергии позволяет существенно сократить время производства изделий. Благодаря своей точности и высокой скорости работы, лазер способен обработать большое количество материала за короткий промежуток времени.

Кроме того, лазерная резка металла позволяет экономить ресурсы, так как минимизирует потери материала в процессе обработки. Лазерный луч очень узок и точен, что позволяет максимально эффективно использовать материал и избежать его лишних отходов.

Еще одним преимуществом лазерной резки металла является возможность обработки сложных геометрических форм. Благодаря гибкости лазерной технологии, лазер можно настроить на обработку различных форм и контуров, что позволяет получить детали с высокой точностью и качеством.

В заключение, использование лазерной резки металла высокой энергии позволяет значительно сократить время производства, минимизировать потери материала и создавать сложные детали с высокой точностью. Это ведет к экономии ресурсов и повышению эффективности производства.

Оптимизация процесса производства

Лазерная резка металла высокой энергии открывает новые возможности для оптимизации процесса производства. Благодаря высокой точности и скорости резки, этот метод позволяет значительно увеличить эффективность работы и снизить затраты на производство.

Одним из основных преимуществ лазерной резки металла высокой энергии является возможность обработки различных материалов с высокой точностью. Мощный лазерный луч способен проникнуть через самые плотные материалы, обеспечивая четкую и качественную резку.

Также стоит отметить, что лазерная резка металла позволяет выполнять сложные и нестандартные формы, что раньше было крайне затруднительно или дорого. Это делает данный метод идеальным выбором для производства прототипов и небольших серийных производств, где требуется гибкость в создании сложных деталей.

Благодаря высокой скорости работы и автоматическому управлению, лазерная резка металла является отличным методом для увеличения производительности процесса. Отсутствие необходимости в постоянной смене и настройке инструментов позволяет существенно сократить время на обработку и перенастроиться на выполнение других задач.

Использование лазерной резки металла высокой энергии также позволяет существенно снизить количество брака и отходов материала. Благодаря малым размерам лазерного луча и высокой точности его направления, возможно выполнение очень мелких и сложных вырезов, что исключает необходимость в дополнительной обработке и устранении дефектов.

Исключение дополнительных операций

Лазерная резка металла высокой энергии позволяет исключить множество дополнительных операций, связанных с обработкой и дальнейшей обработкой изделий. Благодаря точности и высокой скорости резки, лазерная технология позволяет получить готовое изделие без необходимости дополнительной обработки.

Таким образом, использование лазерной резки металла высокой энергии значительно упрощает и ускоряет процесс производства. Нет необходимости использовать такие операции, как фрезеровка, сверление, шлифовка и т. д., что позволяет экономить время и ресурсы.

Более того, лазерная резка металла позволяет получать изделия с высокой степенью сложности и точности. Лазерный луч легко манипулируется, что позволяет создавать изделия с малыми отверстиями, тонкими стенками и сложными геометрическими формами.

В итоге, лазерная резка металла высокой энергии обеспечивает эффективный и экономичный способ получения готовых изделий без дополнительных операций обработки.

Высокая точность и качество резки

Лазерная резка металла высокой энергии обладает невероятно высокой точностью и качеством резки, которые выделяют ее среди других технологий. Благодаря использованию лазерного луча, острота и четкость линий резки достигаются на самом высоком уровне, что делает эту технологию незаменимой во многих отраслях.

При лазерной резке металла высокой энергии отсутствуют физические контакты с обрабатываемым материалом, что позволяет исключить деформацию и иные повреждения. Более того, лазерная резка дает возможность обрезать детали без перерывов и с максимальной точностью, что гарантирует отличное качество резки даже на самых сложных и узких участках деталей.

Отличительной особенностью лазерного метода резки металла является возможность получить резкие углы и малые радиусы, которые иначе были бы очень сложны или невозможны для других технологий. Это делает лазерную резку особенно эффективной при производстве деталей с высокой степенью сложности и тонкими деталями, когда каждый миллиметр имеет значение.

Резка без деформаций и остаточных напряжений

Преимущество лазерной резки металла высокой энергии заключается в возможности осуществить точную и аккуратную резку без деформаций и остаточных напряжений.

Одной из главных причин этого преимущества является использование ультрафиолетового лазерного луча, который обладает высокой энергией и способен быстро и точно разрушать связи между атомами металла. Благодаря этому, при лазерной резке не происходит перегрева и плавления материала, что позволяет избежать возникновения деформаций и остаточных напряжений.

Еще одной причиной отсутствия деформаций и напряжений при лазерной резке металла высокой энергии является его высокая скорость и точность. Лазерные системы, используемые для резки, обладают высокой точностью и могут выполнять сложные и мелкие операции с большой скоростью. Это позволяет избежать задержек и неправильных движений лазерного луча, которые могут привести к деформациям и остаточным напряжениям.

Также стоит отметить, что лазерная резка металла высокой энергии происходит без контакта с рабочим материалом. Это означает, что нет физического воздействия на металл, что может вызвать его деформацию. Кроме того, отсутствие контакта позволяет избежать появления царапин и иных повреждений на поверхности металла.

Таким образом, использование лазерной резки металла высокой энергии позволяет осуществлять резку без деформаций и остаточных напряжений. Благодаря высокой энергии лазерного луча, его высокой скорости и точности, а также отсутствию контакта с материалом, можно достичь высокого качества и точности резки металла без каких-либо негативных последствий.

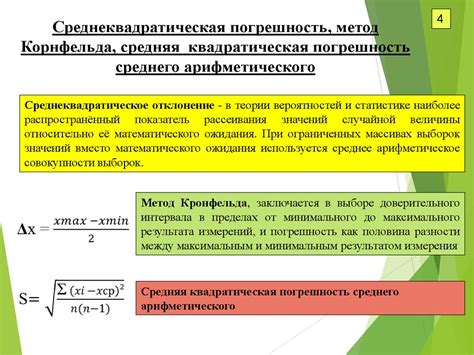

Минимальные погрешности и выбросы

Использование высокоэнергетического лазера в процессе резки металла позволяет достичь минимальных погрешностей и выбросов. Это обеспечивает высокую точность и повторяемость результатов, что особенно важно при работе с деталями, требующими высокой точности и качества.

Одной из основных причин минимальных погрешностей и выбросов является использование лазера с малым пятном фокусировки. Это позволяет сосредоточить всю энергию лазера на малой площади, что обеспечивает более точную и чистую резку металла.

Кроме того, преимуществом использования лазерной резки металла высокой энергии является отсутствие механического контакта с материалом. В отличие от других методов резки, таких как плазменная резка или станочная резка, лазерная резка не оставляет за собой следов механического воздействия, таких как деформации или неровности на краях деталей.

Также стоит отметить, что лазерная резка металла обладает возможностью программного управления, что позволяет достичь высокой точности и повторяемости результатов. Программное управление позволяет контролировать параметры резки, такие как скорость движения, мощность лазера и амплитуда импульсов, что позволяет оптимизировать процесс резки под конкретные задачи и материалы.

Возможность обработки сложных форм и материалов

Лазерная резка металла высокой энергии обладает значительным преимуществом перед другими методами обработки – возможностью обрабатывать сложные формы и различные материалы с высокой точностью и качеством. Благодаря уникальному принципу работы лазера, он способен мгновенно изменять направление луча и следовать заданной форме детали, что позволяет обрабатывать сложные поверхности и выполнять сложные геометрические фигуры.

С помощью лазерной резки металла высокой энергии можно обрабатывать различные материалы, такие как нержавеющая сталь, алюминий, латунь, медь и другие сплавы. Кроме того, данный метод обработки позволяет работать с материалами различной толщины, от тонкого листа до массивного блока металла. Это делает лазерную резку металла высокой энергии универсальным и эффективным инструментом для обработки разнообразных деталей и изделий.

Еще одним преимуществом лазерной резки металла высокой энергии является возможность выполнения мельчайших деталей и вырезки сложнейших контуров. Благодаря узкому лазерному лучу, ширина реза при этом составляет всего несколько десятков микрометров. Это позволяет получить высокую точность резки и минимальный термоэффект, что особенно важно при работе с тонкими материалами или изделиями с высокой степенью детализации.

Вопрос-ответ

Какие преимущества имеет лазерная резка металла высокой энергии?

Лазерная резка металла высокой энергии обладает рядом преимуществ. Во-первых, она позволяет достичь высокой точности и качества резки, благодаря тонкому и мощному лазерному лучу. Во-вторых, этот метод обладает большой гибкостью и возможностью резать металлы различной толщины и формы. В-третьих, лазерная резка металла высокой энергии является быстрой и эффективной технологией, позволяющей сократить время изготовления деталей и увеличить производительность.

Какую толщину металла можно резать лазером высокой энергии?

С помощью лазера высокой энергии можно резать металлы различной толщины. Обычно данный метод используется для резки тонких металлических листов толщиной до нескольких миллиметров. Однако, современные лазерные установки могут резать и более толстые металлические детали, достигая толщины до нескольких десятков миллиметров или даже более. Все зависит от мощности и характеристик конкретного лазерного оборудования.

Какие материалы помимо металла можно резать лазером высокой энергии?

Лазер высокой энергии может быть использован для резки не только металла, но и других материалов. К ним относятся пластик, дерево, стекло и камень. Благодаря своей точности и мощности, лазерная резка способна создавать высококачественные контуры и отверстия в этих материалах. Однако, стоит отметить, что для каждого материала может потребоваться определенная настройка лазерного оборудования.