Металлообработка является неотъемлемой частью современной промышленности. В процессе производства металлических изделий возникает необходимость в их обработке с использованием различных методов. Одним из самых распространенных и эффективных методов обработки металлов является резание.

Резание металлов осуществляется при помощи различных инструментов, таких как токарные ножи, фрезы, сверла и прочие режущие инструменты. Основными принципами обработки металлов резанием является создание определенных условий для резания, контроль скорости и подачи инструмента, а также обеспечение нужного качества поверхности обрабатываемого материала.

Один из основных принципов резания металлов - это правильный выбор режущего инструмента. Режущие инструменты должны быть достаточно прочными и острыми, чтобы справляться с металлом без особых усилий. Кроме того, геометрия инструмента должна быть подобрана таким образом, чтобы обеспечить оптимальное снятие стружки и минимальное износ инструмента.

Еще одним важным принципом обработки металлов резанием является правильная подача и скорость резания. Скорость резания должна быть оптимальной, так как слишком низкая скорость может привести к излишнему нагреву инструмента и деформации детали, а слишком высокая скорость может привести к образованию сколов и неправильному снятию стружки.

Также важным фактором в процессе резания металлов является выбор материала обрабатываемой детали. Разные металлы имеют разные свойства и реагируют по-разному на резание. Поэтому перед обработкой необходимо учитывать механические свойства материала и подбирать соответствующие параметры резания.

Типы обработки металлов

1. Токарная обработка

Токарная обработка металлов проводится с помощью токарного станка, который позволяет изготавливать различные детали, в том числе осевые и вращательные. Основными операциями токарной обработки являются наружная и внутренняя резьба, наружная и внутренняя цилиндрическая обработка, наружная и внутренняя конусная обработка, формирование пазов и т.д. Токарная обработка позволяет достичь высокой точности и гладкости поверхности деталей.

2. Фрезерная обработка

Фрезерная обработка металлов проводится с помощью фрезерного станка, на котором круглый или плоский фрезерный инструмент вращается и выполняет необходимые операции. Фрезерная обработка позволяет создавать сложные формы и профили, обрабатывать детали разных размеров и материалов, а также выполнять различные операции, такие как фрезерование пазов, плоскостей, профилей, пазов и т.д.

3. Сверлильная обработка

Сверлильная обработка металлов осуществляется с помощью сверлильного станка или других специальных устройств. На сверлильном станке происходит вращение сверла и его осевое продвижение в материал. Сверлильная обработка позволяет выполнять операцию сверления отверстий разного диаметра и глубины, а также обрабатывать отверстия различных форм и профилей.

4. Термическая обработка

Термическая обработка металлов проводится с помощью нагрева и охлаждения материала с целью изменения его структуры и свойств. В результате термической обработки металлы приобретают нужную твердость, прочность, эластичность и другие характеристики. К типам термической обработки относятся закалка, отпуск, нормализация и другие процессы, которые применяются в зависимости от требуемых свойств материала.

Выбор режимов резания

Выбор режимов резания является одной из важнейших операций при обработке металлов. Правильный выбор режимов резания позволяет добиться оптимальной производительности и качества обработки.

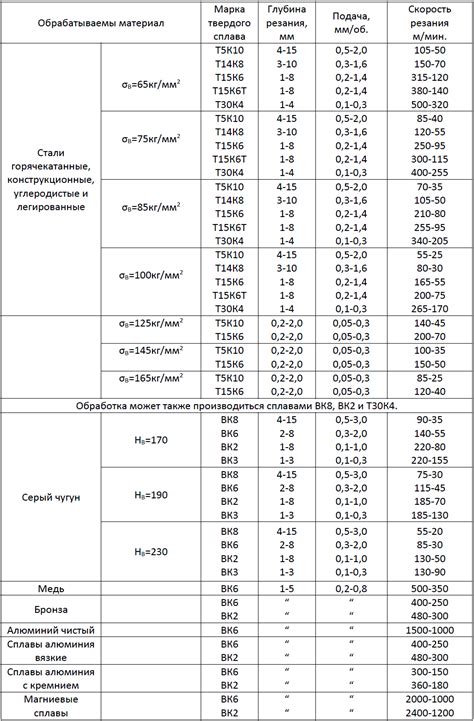

Основные параметры, которые необходимо учитывать при выборе режимов резания, включают скорость резания, подачу и глубину резания. Скорость резания определяет скорость передвижения режущего инструмента по поверхности обрабатываемого материала. Подача отвечает за количество материала, которое удалится за единицу времени. Глубина резания определяет глубину проникновения режущего инструмента в материал.

При выборе режимов резания необходимо учитывать свойства обрабатываемого материала, тип и состояние режущего инструмента, а также требуемые характеристики обработки. Для разных материалов и операций обработки могут потребоваться разные режимы резания.

Важным аспектом выбора режимов резания является оптимизация между производительностью и качеством обработки. Высокая скорость резания и большая подача могут увеличить производительность, но при этом могут возникнуть проблемы с качеством обработки, такие как заедание инструмента или появление брака. Поэтому необходимо тщательно подходить к выбору режимов резания и проводить испытания на опытных образцах перед основной обработкой.

Использование режущего инструмента

Режущий инструмент является одним из основных компонентов процесса обработки металлов резанием. От качества использованного инструмента и правильности его применения зависит эффективность и качество обработки.

При выборе режущего инструмента необходимо учитывать свойства обрабатываемого материала, тип операции, требуемую точность и глубину резания. Инструмент должен быть достаточно прочным и остро заточенным, чтобы обеспечить чистый и плавный рез.

Правильное использование режущего инструмента также имеет большое значение. Инструмент должен быть точно закреплен на станке и настроен на оптимальные параметры резания, такие как скорость и подача. Неправильно настроенный инструмент может привести к повреждению обрабатываемого материала или даже к аварийному останову станка.

В процессе работы с режущим инструментом необходимо учитывать его износ. При достижении определенного износа инструмент следует заменить или переточить, чтобы обеспечить стабильное качество обработки. Регулярная проверка и обслуживание инструмента поможет продлить его срок службы и снизить затраты на его замену.

Использование режущего инструмента требует от оператора навыков и внимания. Контроль за процессом резания, своевременный обзор и анализ результатов помогут обеспечить оптимальные условия работы и получить желаемый результат.

Расчет процесса резания

Расчет процесса резания является важной частью в обработке металлов резанием. Он необходим для определения параметров и инструментов, которые требуются для получения желаемого результата. В расчете учитываются различные факторы, такие как свойства материала, параметры оборудования и требования к обработке.

Одним из основных параметров, которые рассчитываются при процессе резания, является скорость резания. Скорость резания определяет, с какой скоростью инструмент будет перемещаться вдоль обрабатываемого материала. Оптимальная скорость резания зависит от свойств материала и желаемого качества обработки. Чем выше скорость резания, тем быстрее будет происходить обработка, но при этом может ухудшиться качество поверхности.

Также в расчете процесса резания учитывается основной угол резания инструмента. Он определяет угол между поверхностью обрабатываемого материала и рабочей поверхностью инструмента. Оптимальный угол резания зависит от свойств и твердости материала. Неправильно выбранный угол резания может привести к повышенному износу инструмента или низкому качеству обработки.

Расчет процесса резания также включает оценку потребления энергии. При обработке металла резанием требуется значительное количество энергии, поэтому важно оптимизировать процесс, чтобы минимизировать потребление ресурсов. Расчет потребления энергии позволяет определить оптимальные параметры резания, которые позволят снизить затраты на энергию и повысить эффективность процесса.

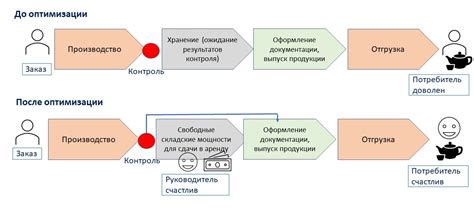

Оптимизация процесса обработки

Оптимизация процесса обработки металлов резанием является одним из основных принципов, направленных на повышение эффективности производства и снижение затрат. Для достижения оптимальных результатов необходимо учитывать несколько ключевых аспектов.

- Выбор оптимальных режимов резания: регулировка скорости подачи, скорости вращения режущего инструмента и глубины резания позволяет достичь оптимальных условий обработки и максимальной производительности.

- Использование современных инструментов и технологий: разработка и применение новых материалов и покрытий для режущих инструментов, а также применение высокопроизводительных станков и автоматизированных систем позволяют сократить время обработки и повысить качество.

- Оптимизация конструкции деталей: анализ и оптимизация конструкции деталей на этапе проектирования позволяет снизить количество необходимых операций обработки, ускорить процесс и снизить затраты.

- Рациональный выбор крепежных и зажимных устройств: использование специальных приспособлений для крепления обрабатываемых деталей позволяет обеспечить их надежную фиксацию и предотвратить деформацию в процессе обработки.

Оптимизация процесса обработки металлов резанием играет важную роль в создании конкурентоспособных производственных систем. Непрерывное повышение эффективности и сокращение времени обработки позволяет снизить издержки и увеличить производительность, что имеет важное значение для экономической успеха предприятия.

Особенности обработки различных видов металлов

Обработка металлов резанием – это процесс, который используется для обработки металлических изделий и деталей, с целью придания им нужной формы и размеров. Однако, при обработке различных видов металлов необходимо учитывать их особенности, так как каждый вид металла имеет свою структуру и физические свойства.

Один из ключевых параметров, который влияет на процесс обработки металлов, – это их твёрдость. Например, обработка стали требует применения более жёстких инструментов, таких как карбидные пластины, для получения качественного результата. В то же время, при обработке алюминия необходимо использовать мягкие инструменты, чтобы избежать повреждения поверхности.

Каждый металл имеет свои особенности, связанные с температурой плавления. Например, при обработке титана, который имеет высокую температуру плавления, необходимо применять специальные охлаждающие системы, чтобы предотвратить повреждение инструмента от высокой температуры.

Также, различные металлы могут иметь разные свойства при обработке, связанные с их устойчивостью к коррозии, механической прочностью и эластичностью. Например, при обработке нержавеющей стали, которая обладает высокой коррозионной стойкостью, необходимо использовать специальные смазки и охлаждающие жидкости, чтобы избежать повреждения поверхности.

В заключение, при обработке различных видов металлов необходимо учитывать их особенности, такие как твёрдость, температура плавления, устойчивость к коррозии и другие физические свойства. Только при использовании правильных инструментов, технологий и материалов можно получить качественный и точный результат при обработке металлов резанием.

Вопрос-ответ

Какие основные принципы обработки металлов резанием?

Основными принципами обработки металлов резанием являются выбор правильного инструмента, режима резания и соблюдение правил безопасности. Важно также учитывать свойства материала, который будет обрабатываться, и применять соответствующие технологии обработки.

Как выбрать правильный инструмент для обработки металла резанием?

При выборе инструмента для обработки металла резанием необходимо учитывать такие параметры, как материал детали, ее форма и размеры, требуемая точность обработки, скорость резания и другие технические характеристики. Например, для обработки твердых материалов рекомендуется использовать инструменты из твердосплавных материалов, а для обработки мягких материалов - инструменты с высокой остротой режущей кромки.

Какие правила безопасности следует соблюдать при обработке металлов резанием?

При обработке металлов резанием необходимо соблюдать следующие правила безопасности: носить специальную защитную одежду и средства индивидуальной защиты, работать только на подготовленной рабочей площадке, избегать работы в состоянии усталости или под воздействием алкоголя, правильно закреплять деталь при обработке, следить за состоянием инструмента, не допускать попадания посторонних предметов в процесс резания и т.д. Все это поможет избежать возможных травм и повысить безопасность работы.