В современном мире металлы широко используются во многих отраслях промышленности, строительстве и быту. Однако они подвержены коррозии – процессу разрушения под воздействием внешней среды. Коррозионная стойкость материалов является важным критерием их применения, так как коррозия может привести к серьезным проблемам, включая потерю прочности и внешнего вида.

Факторы, влияющие на коррозионную стойкость металлов, включают химическую природу среды, наличие и концентрацию агрессивных веществ, температуру, давление и влажность. Например, атмосферная коррозия часто вызывается дождем, снегом, паром и воздухом, содержащими кислотные газы, которые провоцируют окисление металла.

Существует несколько методов защиты от коррозии, включая покрытия, напыления, гальваническую защиту, антикоррозионные покрытия и легирование. Одним из наиболее распространенных методов является нанесение защитного покрытия на поверхность металла, которое создает барьер между металлом и окружающей средой. Для максимальной эффективности необходимо правильно выбрать и нанести покрытие, учитывая условия эксплуатации и требования кремонту.

Металлы и их коррозионная стойкость

Металлы, такие как железо, алюминий, медь и цинк, являются основными материалами, используемыми в различных отраслях промышленности. Однако они подвержены процессу коррозии – разрушению под воздействием агрессивных сред, таких как кислоты, соли и влага.

Коррозия металлов может привести к значительному ухудшению их структуры и свойств, а также к снижению срока службы изделий и конструкций. Поэтому важно знать, какая стойкость к коррозии у каждого металла, чтобы выбрать подходящий материал для конкретной задачи и предусмотреть меры защиты от коррозии.

Степень коррозионной стойкости металла зависит от его состава, структуры, методов обработки и условий эксплуатации. Металлы, содержащие примеси, могут иметь лучшую коррозионную стойкость благодаря формированию пассивной пленки на поверхности, которая препятствует процессу коррозии.

Для защиты металлов от коррозии применяют различные методы. Важную роль играет применение покрытий, таких как окрашивание, эмалирование и гальваническое покрытие. Также используются методы электрохимической защиты, включая катодную защиту и анодную защиту. Для особо требовательных условий эксплуатации могут применяться материалы с улучшенной коррозионной стойкостью, такие как нержавеющая сталь или сплавы с высоким содержанием хрома и никеля.

Что такое коррозионная стойкость металлов?

Коррозионная стойкость металлов - это способность металла сохранять свои физические и химические свойства в условиях взаимодействия с окружающей средой. Коррозия - это процесс разрушения металла под воздействием агрессивных веществ, воздуха, влаги и других факторов окружающей среды.

Коррозия металлов является явлением неизбежным, однако ее скорость и глубина могут быть существенно снижены при правильной организации защиты и выборе материалов. Многие факторы влияют на коррозионную стойкость металлов, включая состав металла, окружающую среду, температуру, влажность и другие физико-химические условия.

Коррозия может привести к значительному повреждению металлических конструкций и изделий, что может привести к их выходу из строя и преждевременному старению. Поэтому важно принимать меры по защите металлов от коррозии, используя различные методы, такие как использование защитных покрытий, применение антикоррозионных добавок или сплавов, контроль окружающей среды и температуры.

Металлы с высокой коррозионной стойкостью, такие как нержавеющая сталь, алюминий и титан, широко используются в различных областях, включая строительство, производство автомобилей, медицину и многие другие. Правильное понимание и управление коррозионной стойкостью металлов является важным аспектом в обеспечении долговечности и надежности металлических изделий и конструкций.

Факторы, влияющие на коррозионную стойкость металлов

1. Химический состав металла: Одним из факторов, влияющих на коррозионную стойкость металлов, является их химический состав. Различные металлы имеют различную устойчивость к коррозии. Например, нержавеющая сталь содержит хром, который образует пассивную защитную пленку на поверхности металла, более устойчивую к агрессивным средам.

2. Окружающая среда: Коррозионная стойкость металлов также зависит от окружающей среды, в которой они находятся. Химически активные среды, такие как кислоты, щелочи или соли, могут ускорить процесс коррозии. Влажная среда или наличие кислорода также способствуют коррозии металлов.

3. Температура: Высокая температура может ускорить процесс коррозии, так как она активирует химические реакции между металлом и окружающей средой. Также низкие температуры могут создавать условия для образования ледяных образований, что также может привести к повреждению металлической поверхности.

4. Механическое воздействие: Механическое воздействие, такое как трение, удары или вибрации, может повысить вероятность коррозии металла. Механическое разрушение защитного слоя металла может привести к его более быстрому разрушению под воздействием коррозии.

5. Методы защиты: Важным фактором, влияющим на коррозионную стойкость металлов, является использование методов защиты. Нанесение защитных покрытий, таких как краска или эпоксидная смола, может предотвратить контакт металла с окружающей средой и тем самым уменьшить вероятность возникновения коррозии. Также металлы могут быть защищены путем использования антикоррозионных присадок в сплавах или покрытии их защитными слоями из других материалов.

Методы защиты металлов от коррозии

Металлы подвержены коррозии, которая может приводить к разрушению их структуры и снижению долговечности. Для защиты металлических конструкций от коррозии существуют различные методы, которые основаны на принципах физической и химической защиты.

Один из распространенных методов защиты металлов - использование покрытий. Поверхность металла может быть покрыта слоем защитного материала, который предотвращает проникновение кислорода и влаги. Для этого могут использоваться такие материалы, как краска, эмаль, лак или полимерное покрытие. Покрытия могут быть нанесены различными способами, например, кистью, распылением или погружением. Также используются гальванические покрытия, при которых на поверхность металла осаждается слой другого металла с более высокой степенью коррозионной стойкости.

Другой метод защиты металлов от коррозии - использование антикоррозионных покрытий. Эти покрытия содержат химические соединения, образующие защитную пленку на поверхности металла. Например, цинковое покрытие или покрытие с содержанием антикоррозийных добавок может предотвратить проникновение кислорода и влаги на поверхность металла и снизить вероятность коррозии.

Кроме того, существует метод электрокатодной защиты, при котором на поверхность металла подается постоянный электрический ток, который способствует созданию анодных и катодных зон на металлической поверхности и предотвращает коррозию. Этот метод особенно эффективен для металлов, находящихся в водной среде, например, подводных металлических конструкций.

Также можно использовать метод структурной защиты, который основан на изменении структуры металла для улучшения его коррозионной стойкости. Например, можно применить термическую обработку или легирование металла специальными добавками, которые повысят его качества и устойчивость к коррозии.

Наконец, одним из методов защиты металлов от коррозии является использование ингибиторов коррозии. Ингибиторы - это химические вещества, которые могут уменьшить скорость коррозии металла. Они действуют путем образования защитного слоя на поверхности металла или препятствуют электрохимическим реакциям, приводящим к коррозии.

Очистка металлов перед нанесением защитного покрытия

Очистка металлов перед нанесением защитного покрытия является неотъемлемым этапом процесса обработки поверхности металла. Этот шаг оказывает значительное влияние на эффективность и долговечность защитного покрытия, поэтому требует особого внимания.

Основной целью очистки металлов является удаление различных загрязнений, окислов и других поверхностных дефектов, которые могут негативно сказаться на адгезии защитного покрытия к металлу. Для этого применяются различные методы очистки, в зависимости от типа загрязнений и свойств металла.

Наиболее распространенными методами очистки металлов являются:

- Механическая очистка, которая включает шлифование, пескоструйную обработку или применение абразивных красок;

- Химическая очистка, при помощи использования различных химических реактивов, которые способны растворять загрязнения;

- Электрохимическая очистка, основанная на воздействии электрического тока на поверхность металла, что позволяет удалить окислы и ржавчину;

- Термическая очистка, при которой металл нагревается до определенной температуры, что способствует испарению загрязнений.

Кроме выбора метода очистки, также важно учесть состояние и свойства поверхности металла, чтобы подобрать оптимальное сочетание методов очистки, направленных на удаление специфических загрязнений. Правильная очистка металлов перед нанесением защитного покрытия обеспечивает высокую адгезию и стойкость покрытия, а также продлевает срок его службы.

Использование антикоррозионных покрытий

Антикоррозионные покрытия являются эффективным способом защиты металлических изделий от коррозии. Они представляют собой слой материала, который наносится на поверхность металла и предотвращает проникновение вредных веществ и влаги, вызывающих коррозию.

Существует несколько типов антикоррозионных покрытий, каждое из которых имеет свои особенности и применение. Например, органические покрытия, такие как краски или лаки, образуют защитный слой на поверхности металла и предотвращают контакт с кислородом и водой.

Еще одним типом покрытий являются металлические покрытия, такие как цинковое или алюминиевое покрытия. Они обладают высокой адгезией к металлу и защищают его от коррозии за счет образования пассивной защитной пленки.

Для повышения эффективности защиты, покрытия могут быть комбинированными. Например, цинковое покрытие может быть покрыто органическим слоем, что повышает его устойчивость к воздействию окружающей среды.

Антикоррозионные покрытия находят широкое применение в различных отраслях, таких как строительство, машиностроение, автомобилестроение и другие. Они позволяют значительно увеличить срок службы металлических изделий, снизить расходы на их замену и ремонт, а также обеспечить сохранность внешнего вида и качества изделий.

Катодная защита металлов от коррозии

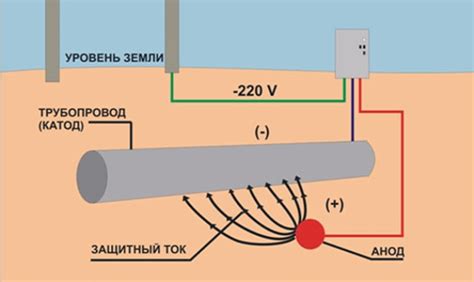

Катодная защита является одним из эффективных методов защиты металлов от коррозии. Она основана на создании электрического потенциала на поверхности металла, который защищает его от окисления и разрушения.

Основной принцип катодной защиты заключается в том, что металл, который нужно защитить от коррозии, превращается в катод (отсюда и название метода), а другой металл или объект становится анодом. Ток электролиза, протекающий через систему, обеспечивает связь между катодом и анодом.

Преимущества катодной защиты металлов заключаются в ее эффективности, возможности применения на длительные периоды времени, а также в том, что метод не требует постоянной обслуживания и не вызывает значительных изменений во внешнем виде конструкций.

Для реализации катодной защиты используются различные методы, включая использование анодов из инертных материалов (таких, как платина или титан), а также использование импульсных или постоянных токах. Более сложные системы могут включать в себя использование регулирующих устройств и систем мониторинга.

Важно отметить, что катодная защита металлов является одним из множества доступных методов защиты от коррозии. Этот метод должен быть выбран с учетом конкретных условий и требований конкретной ситуации.

Электрохимическая полировка металлов

Электрохимическая полировка - это процесс, в результате которого поверхность металла становится более гладкой и блестящей. Она осуществляется путем воздействия электрического тока на металл в специальной ванне с электролитом.

Основной принцип электрохимической полировки заключается в том, что поверхность металла, содержащая дефекты, такие как шероховатости, микротрещины или оксидные пленки, неравномерно реагирует на воздействие тока. При этом дефекты подвергаются электролитическому разрушению, а поверхность становится гладкой и ровной.

Процесс электрохимической полировки позволяет добиться высокой степени чистоты поверхности металла и удалить оксидные пленки, которые могут быть источниками коррозии. Кроме того, полировка улучшает эстетический вид металла, делая его более привлекательным.

Основными факторами, влияющими на эффективность электрохимической полировки, являются состав электролита, температура, концентрация и скорость тока. Однако, процесс требует определенного контроля, так как неправильные параметры могут привести к некачественному полированию или даже повреждению поверхности металла.

Электрохимическая полировка широко применяется в различных областях, где важна высокая степень гладкости и чистоты поверхности металла. Например, она используется в производстве лезвий для бритв, хирургических инструментов, зеркал и других продуктов, где абсолютная гладкость и отсутствие дефектов поверхности играют решающую роль.

Выводы и рекомендации по защите металлов от коррозии

Коррозия является серьезной проблемой для металлических конструкций и изделий, так как она приводит к их разрушению, потере прочности и декоративных свойств. Для защиты металлов от коррозии необходимо применять соответствующие методы.

Один из наиболее эффективных способов защиты металлов от коррозии - это покрытие их защитными слоями. Покрытие может быть нанесено на поверхность металла путем нанесения краски, эмали, лака или пленки. При выборе покрытия необходимо учитывать условия эксплуатации металлической конструкции, включая влажность, наличие агрессивных сред и температурные изменения.

Другим способом зашиты металлов от коррозии является проведение электрохимических или электрофизических методов защиты. Они основаны на использовании различных принципов, таких как катодная защита или использование анодных защитных токов. Эти методы позволяют создать на поверхности металла защитные слои, предотвращающие контакт с агрессивными средами.

Рекомендуется также применять специальные добавки или ингибиторы коррозии при эксплуатации металлических изделий. Эти вещества помогают предотвратить коррозию и защитить поверхность металла от воздействия влаги или агрессивных химических сред. Ингибиторы коррозии могут быть добавлены в состав смазочных материалов, антифризов, а также использоваться как отдельные покрытия или пленки.

В заключение, для эффективной защиты металлов от коррозии необходимо применять комплексные подходы и сочетать различные методы защиты. При выборе метода защиты необходимо учитывать условия эксплуатации изделия и свойства используемых материалов. Регулярное обслуживание и контроль состояния защиты также помогут поддерживать долговечность и надежность металлических конструкций.

Вопрос-ответ

Что такое коррозионная стойкость металлов?

Коррозионная стойкость металлов - это их способность сохранять свои физические и химические свойства при взаимодействии с окружающей средой и предотвращать процесс коррозии.

Какие факторы влияют на коррозионную стойкость металлов?

На коррозионную стойкость металлов влияют факторы, такие как тип металла, тип окружающей среды, наличие агрессивных веществ, температура и влажность, а также механическое воздействие.

Какие методы защиты металлов от коррозии существуют?

Существует несколько методов защиты металлов от коррозии. Один из них - нанесение защитных покрытий, таких как краски, эмали или покрытия из пластмассы. Другой метод - использование антикоррозионных покрытий, таких как цинк, алюминий или хром. Также можно применять метод электрохимической защиты, включающий анодный и катодный защитные слои. Наконец, металлы можно защищать путем контроля окружающей среды, температуры и влажности.