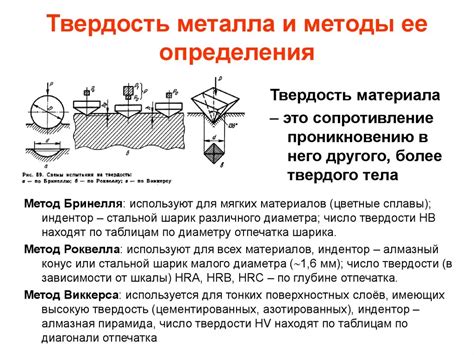

Твердость металлов является одним из важнейших свойств, определяющих их прочность и стойкость. Постоянный контроль и измерение твердости необходимы в различных областях индустрии и науки, где требуется обеспечение высокой качественной и надежной продукции. Существует несколько методов, позволяющих определить твердость металлов, каждый из которых имеет свои особенности и применение.

Один из наиболее распространенных методов измерения твердости металлов - испытание на микроиндентаторе. Этот метод основан на нанесении небольшой нагрузки на поверхность материала и измерении глубины проникновения индентатора. Чем больше глубина проникновения, тем мягче материал и, следовательно, меньше его твердость.

Другим популярным методом контроля твердости является испытание на Виккерсовом микротвердомере. В этом методе, в отличие от предыдущего, применяется более жесткий алмазный конус или пирамида. Измерение производится по геометрической формуле, которая учитывает площадь поверхности впечатления и величину нагрузки.

Благодаря различным методам контроля твердости металлов можно установить соответствие изделий требованиям и стандартам качества. Они применяются в самых различных областях, начиная от производства автомобилей и электроники, и заканчивая научными исследованиями и разработками новых материалов.

Контроль твердости металлов:

Контроль твердости металлов - это важный процесс, выполняемый для определения механических свойств материалов и их способности сопротивлять различным воздействиям. Твердость металлов является важным показателем и может влиять как на их прочность, так и на их способность передавать нагрузку. Поэтому контроль твердости необходим как на производстве, так и в лабораторных условиях.

Существует несколько методов контроля твердости металлов. Одним из самых распространенных методов является измерение твердости по шкале Бринелля. При этом методе используется алмазное или твердосплавное наконечник, который нажимается на поверхность образца и затем измеряется глубина следа. Чем больше глубина следа, тем мягче материал.

Вторым популярным методом контроля твердости является метод Виккерса. Он основан на рисовании следа на поверхности образца при помощи пирамидального твердосплавного индентора. Затем измеряется диагональ следа и рассчитывается твердость методом деления измеренного значения на площадь следа.

Другим интересным методом контроля твердости является метод карандаша. Он основан на использовании серии карандашей различной твердости, которыми проводятся испытания на царапание. При этом оценивается, насколько легко или тяжело образцы металлов могут быть поцарапаны карандашами различной твердости.

В зависимости от конкретных условий и требований, выбирается подходящий метод контроля твердости металлов. Контроль твердости позволяет оценить качество и надежность материала, а также принять соответствующие меры для его улучшения.

Методы измерения твердости

В настоящее время существует несколько методов измерения твердости, которые широко используются в различных отраслях промышленности и научных исследованиях:

- Метод Бринелля: основан на измерении диаметра следа, оставленного в поверхности материала твердым индентором. Результат измерения выражается в децимальных долях единицы твердости HB.

- Метод Роквелла: основан на использовании индентора с конической пирамидальной головкой и измерении глубины следа. Результат измерения представляет собой числовое значение на шкале HR.

- Метод Виккерса: включает использование диамантовой пирамиды с квадратным основанием для создания следов на поверхности материала. Твердость измеряется по отношению между силой, применяемой к индентору, и размерами следа. Результат измерения выражается в единицах HV.

- Метод Шора: основан на измерении твердости по индентации, которая происходит при небольшом скачке нагрузки. Измерения производятся с использованием алмазного индентора на поверхности материала. Твердость определяется по отклонению пения образца при определенной нагрузке.

Каждый из этих методов имеет свои преимущества и ограничения, и их выбор зависит от требуемой точности измерений, свойств материала и целей исследования. Измерение твердости является важным параметром для контроля качества материалов и определения их применимости в различных условиях эксплуатации.

Бринеллирование: основные принципы и применение

Бринеллирование является одним из методов контроля твердости металлов и основано на принципе нанесения следа твердым шаром на поверхность материала. Данный метод получил название от своего создателя - инженера-металлурга Йохана Бринелля.

Основным элементом бринеллирования является индентор, который представляет собой стальной шарик или закаленная стальная втулка. Для проведения испытания шарик подвергается нагрузке, после чего наносится на поверхность материала. Измерение следа производится с помощью микроскопа.

Бринеллирование позволяет определить твердость материала путем измерения диаметра индента, а также нагрузки, под которой производилось нанесение следа. Исходя из значений этих параметров, используется специальная шкала твердости Бринелля.

Применение бринеллирования включает контроль твердости различных металлических материалов, таких как сталь, чугун, алюминий и др. Этот метод находит широкое применение в различных отраслях, таких как машиностроение, авиационная и автомобильная промышленность, металлургия и другие. Благодаря простоте испытания и возможности проводить его на различных поверхностях, бринеллирование является важным инструментом для контроля качества материалов и отслеживания их изменений в процессе эксплуатации.

Викерсова твердость: достоинства и применение

Викерсова твердость является одним из самых точных и надежных методов измерения твердости металлов. Она основана на принципе внедрения алмазного индентора в поверхность материала и измерения следов, оставленных этим индентором.

Главным достоинством Викерсовой твердости является ее высокая точность. Метод позволяет измерить твердость даже самых тонких покрытий и сложных структур материалов. Благодаря этому он широко применяется в научных исследованиях, инженерных расчетах и в производстве различных изделий.

Викерсова твердость также отличается высокой повторяемостью результатов, что позволяет проводить контроль качества материалов и отслеживать изменения их свойств в процессе эксплуатации. Этот метод можно применять для оценки твердости металлов любой формы и размера.

Кроме того, Викерсова твердость позволяет измерить твердость различных материалов, включая металлы, керамику, стекло, полимеры и прочие твердые вещества. Это позволяет использовать этот метод для сравнения свойств различных материалов и выбора оптимального материала для конкретной задачи.

Общепризнанным преимуществом Викерсовой твердости является также возможность выполнения измерений с минимальным повреждением материала. Малые размеры следов индентора делают менее заметными повреждения, что важно для измерений на поверхности, предназначенной для эксплуатации.

Роквеллова твердость: особенности измерения и сфера применения

Роквеллова твердость является одним из наиболее распространенных методов измерения твердости металлов. Он основан на измерении показателя проникания индентора в поверхность материала и дальнейшем вычислении его твердости по шкале Роквелла.

Особенностью измерения Роквелловой твердости является то, что оно не требует определенной формы индентора, в отличие от других методов, таких как Бринеллова или Виккерса. Это делает метод более универсальным и удобным в использовании.

Для измерения Роквелловой твердости используется специальное устройство - прибор Роквелла. Он включает в себя индентор, который нажимается на поверхность материала с известной силой. После этого измеряется глубина проникновения индентора, которая и определяет твердость материала.

Сфера применения Роквелловой твердости весьма широка. Она используется в металлургии, машиностроении, автомобильной и аэрокосмической промышленности, а также при контроле качества и исследованиях материалов. Роквеллова твердость позволяет быстро и точно определить механические свойства материала, его стойкость к износу и деформациям.

Важно отметить, что измерение Роквелловой твердости необходимо проводить с учетом особенностей конкретного материала. Для различных групп металлов используются разные типы инденторов и шкалы, чтобы получить максимально точные результаты. Поэтому перед исследованиями необходимо определить соответствующие параметры и правильно выбрать метод измерения.

Твердомеры Шора и Аккерса: основные характеристики и область применения

Твердомеры Шора и Аккерса - это приборы, используемые для измерения твердости поверхности металлов. Они отличаются своими характеристиками и областью применения.

Твердомер Шора является портативным прибором и обладает простой конструкцией. Он позволяет определить твердость поверхности металла путем измерения глубины проникновения шарика в материал. Твердомер Шора используется в широком спектре индустрий, включая машиностроение, автомобильную промышленность, а также в металлургии и строительстве. Он обладает высокой точностью и надежностью измерений, что позволяет контролировать качество материала.

Твердомер Аккерса, в отличие от твердомера Шора, использует метод измерения твердости с помощью оптического микроскопа. Он имеет более сложную конструкцию и позволяет получить более точные результаты. Твердомер Аккерса обычно используется в научных исследованиях, лабораториях и специализированных производствах, где требуется более высокая точность измерений. Он позволяет определить твердость металла по шкале твердости Vickers или микротвердости.

Оба твердомера являются незаменимыми инструментами для контроля твердости металлов и позволяют определить свойства материала, его стойкость к износу и деформации. Они помогают улучшить качество продукции, обеспечить ее соответствие стандартам и нормам, а также повысить надежность и долговечность изделий, произведенных из металла.

Несетдуиковы методы: достоинства и ограничения

В области контроля твердости металлов существует несколько нестандартных методов, таких как методы Несетдуика. Эти методы отличаются от классических методов контроля и предлагают некоторые преимущества в определении твердости металлов.

Одним из главных достоинств Несетдуиковых методов является их способность обеспечивать высокую точность и повторяемость измерений твердости. Кроме того, данные методы позволяют проводить измерения даже на комплексных поверхностях металлов, что делает их особенно полезными при контроле сложных деталей и поверхностей.

Однако следует отметить, что Несетдуиковы методы имеют и некоторые ограничения. Во-первых, они требуют специализированного оборудования и необходимости проведения дополнительных измерений и анализа данных. Во-вторых, эти методы могут быть более затратными и сложными в освоении, поскольку они отличаются от традиционных методов контроля.

Тем не менее, несмотря на ограничения, Несетдуиковы методы являются важным инструментом для контроля твердости металлов. Их преимущества в точности измерений и возможности работы на сложных поверхностях помогают обеспечивать высокое качество и надежность металлических изделий. Поэтому, при выборе метода контроля твердости, стоит учитывать и нестандартные методы, такие как Несетдуиковые.

Современные технологии контроля твердости

Сегодня существует множество современных технологий, позволяющих контролировать твердость металлов с высокой точностью и надежностью.

Одним из наиболее распространенных методов контроля твердости является метод Бринелля. Он основан на измерении глубины впадинки, образованной при воздействии на поверхность металла стандартизированной шаровой нагрузки. Этот метод позволяет быстро и точно определить твердость материала.

Еще одним эффективным методом контроля твердости является метод Виккерса. Он основан на использовании пирамидального алмазного индентора и измерении длины следа, образованного при воздействии на поверхность металла. Этот метод позволяет получать более точные результаты при контроле твердости металлов с высокими значениями твердости.

Также современные технологии контроля твердости включают методы наноиндентирования и склерометрии. Метод наноиндентирования позволяет контролировать твердость материалов на нанометровом уровне и применяется для исследования износостойкости, механических свойств и структуры материалов. Метод склерометрии используется для неинвазивного контроля твердости бетона, кирпича и других структурных материалов.

Использование современных технологий контроля твердости позволяет повысить качество и надежность продукции, а также сократить время и затраты на ее производство. Эти методы находят широкое применение в различных отраслях, включая металлургию, автомобилестроение, машиностроение, аэрокосмическую промышленность и другие.

Вопрос-ответ

Какие методы контроля твердости металлов существуют?

Существуют различные методы контроля твердости металлов, такие как метод поиндентирования (измерение следов, оставленных алмазным конусом или шариком на поверхности образца), метод измерения отпечатка (использование микроскопа для измерения ширины следа, оставленного в материале твердым инструментом), метод измерения импульса (замер скорости, с которой измерительный инструмент погружается в поверхность образца) и другие.

Какой метод контроля твердости металлов наиболее точный?

Наиболее точным методом контроля твердости металлов считается метод поиндентирования, так как он позволяет измерять твердость нанометрового диапазона и имеет самую высокую точность из всех методов.

Для чего используется контроль твердости металлов?

Контроль твердости металлов используется для определения механических свойств материала, таких как прочность, износостойкость, усталостная характеристика и др. Это помогает в разработке и производстве различных изделий, от автомобильных деталей до медицинского оборудования.

Какие факторы могут влиять на результаты контроля твердости металлов?

Результаты контроля твердости металлов могут быть повлияны различными факторами, такими как погрешность измерительного прибора, правильное применение метода контроля, поверхностное состояние материала, наличие дефектов или различных фаз в материале и т.д. Поэтому, при проведении контроля твердости, необходимо учитывать все эти факторы и применять корректировки при необходимости.