Контроль подготовки металла к сварке является важным аспектом любого сварочного процесса. Недостаточная подготовка поверхности металла может привести к снижению качества сварного соединения и возникновению дефектов. Для того чтобы избежать подобных проблем, применяются различные методы контроля, которые позволяют выявить и устранить недостатки подготовки металла.

Один из основных методов контроля подготовки металла к сварке - это визуальный контроль. В процессе визуального контроля проводится осмотр поверхности металла с целью выявления дефектов, таких как трещины, шлаковые включения или окислы. Для проведения визуального контроля используются специальные оптические инструменты, например, лупы или эндоскопы.

Еще одним методом контроля подготовки металла к сварке является толщинометрия. Толщинометрия позволяет определить толщину металла в местах предполагаемого сварного соединения. Этот метод контроля необходим для того, чтобы убедиться в соответствии толщины металлической детали с требованиями технических регламентов и нормативных документов.

Кроме того, для контроля подготовки металла к сварке используется метод испытания на статическое растяжение. Этот метод позволяет определить механические свойства металла и выявить его возможные дефекты. Испытание на статическое растяжение проводится путем нагружения образца металла до разрушения. Результаты испытания позволяют оценить прочность и пластичность материала и принять решение о его пригодности для сварки.

Основные методы контроля

Подготовка металла к сварке - это важный этап, который включает в себя не только очистку поверхности от загрязнений, но и контроль качества металла перед выполнением сварочных работ. Основные методы контроля подготовки металла к сварке позволяют выявить наличие дефектов и определить их характер для принятия правильного решения по дальнейшим действиям.

Один из основных методов контроля - визуальный осмотр. Он позволяет обнаружить видимые дефекты, такие как трещины, пятна, шероховатость поверхности и т.д. Визуальный осмотр проводится с помощью наглядного изучения металла и использования специальных оптических средств, чтобы детально исследовать каждую часть поверхности.

Другим методом контроля является использование различных испытаний, таких как магнитный и ультразвуковой контроль. Магнитный контроль позволяет обнаруживать дефекты, связанные с магнитными свойствами металла, например, трещины, пустоты и т.д. Ультразвуковой контроль позволяет обнаружить не только поверхностные дефекты, но и внутренние, такие как поры, включения, трещины в металле.

Использование различных методов контроля позволяет обеспечить высокое качество сварочных работ и увеличить надежность соединения. Контроль подготовки металла к сварке является неотъемлемой частью процесса и помогает предотвратить возможные повреждения и аварийные ситуации, связанные с неправильной подготовкой металла. Это важный шаг, который следует выполнять с особой тщательностью и ответственностью.

Визуальный контроль качества

Визуальный контроль качества является одним из наиболее распространенных методов контроля подготовки металла к сварке. Он позволяет оперативно выявить наличие дефектов и отклонений от требуемых технических характеристик.

В процессе визуального контроля специалист осматривает поверхность металла, выявляет трещины, шероховатости, окислы и другие дефекты. Для этого может использоваться магнитопорошковая (МПК) или капиллярная методы.

Основным инструментом визуального контроля является глаз специалиста, поэтому его опыт и знания играют ключевую роль в получении точной информации о состоянии поверхности металла. Помимо визуального осмотра, специалист может использовать специальные инструменты, такие как зеркала, осветительные приборы, микроскопы и прочее.

Результаты визуального контроля записываются в специальный отчет, где указываются все обнаруженные дефекты и их локализация. По результатам визуального контроля может быть принято решение о допуске или отклонении металла от требуемых стандартов и норм.

Использование магнитных методов

Магнитные методы контроля подготовки металла к сварке являются одними из наиболее эффективных и распространенных. Они основаны на использовании магнитного поля для обнаружения дефектов в металлических конструкциях.

Основным преимуществом магнитных методов является то, что они позволяют осуществлять контроль даже на сложной поверхности обрабатываемой детали. Также, магнитные методы позволяют выявить различные дефекты, такие как трещины, пустоты, неплотности и др. Это связано с тем, что магнитное поле взаимодействует с дефектами, изменяя свои характеристики.

Наиболее распространенными магнитными методами контроля являются магнитопорошковый метод и магнитный метод с использованием эффекта вихревых токов.

Магнитопорошковый метод основан на использовании магнитного поля и порошка с магнитными частицами. При наличии дефекта, магнитные частицы концентрируются в месте дефекта, что позволяет его обнаружить. Этот метод наиболее эффективен для выявления поверхностных дефектов.

Магнитный метод с использованием эффекта вихревых токов основан на взаимодействии переменного магнитного поля с металлической деталью. При наличии дефекта, вихревые токи, возникающие в металле, изменяют свои характеристики. Используя специальные датчики, можно обнаружить эти изменения и определить наличие дефектов.

В заключение, магнитные методы контроля подготовки металла к сварке являются эффективным и надежным способом обнаружения дефектов. Они обеспечивают высокую точность и простоту использования, что делает их популярными в индустрии сварки.

Ультразвуковой контроль

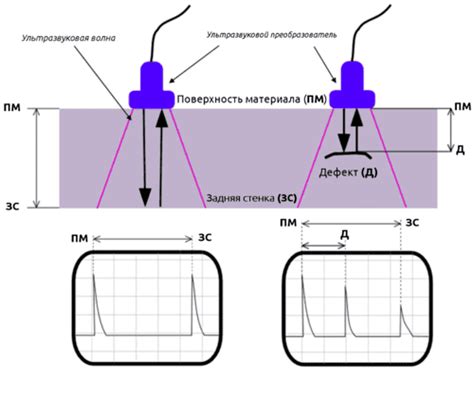

Ультразвуковой контроль - это метод контроля, основанный на использовании ультразвуковых волн для определения дефектов и иных неравностей в материале перед сваркой. Ультразвуковой контроль является одним из наиболее эффективных способов обнаружения дефектов, таких как трещины, поры, включения и другие неоднородности в сварочном шве и области сварного соединения.

Принцип работы ультразвукового контроля основан на передаче ультразвуковых волн через материал и регистрации отраженных от дефектов сигналов. Для этого используются специальные ультразвуковые преобразователи, которые генерируют ультразвуковые волны и преобразуют отраженные сигналы в электрический сигнал.

Ультразвуковой контроль проводится с использованием специального оборудования - ультразвукового толщиномера или дефектоскопа. Он позволяет определить точное положение и размеры дефектов, а также оценить их влияние на прочность сварного соединения.

Проведение ультразвукового контроля перед сваркой позволяет выявить потенциальные дефекты и провести необходимые меры по их устранению. Это позволяет повысить качество сварочных работ и обеспечить надежность и прочность сварных соединений.

Ультразвуковой контроль является неотъемлемой частью процесса подготовки металла к сварке и позволяет значительно снизить риск возникновения дефектов и повреждений сварного соединения. В результате это позволяет повысить безопасность и надежность конструкций, на которых проводятся сварочные работы.

Радиографический контроль

Радиографический контроль – один из наиболее эффективных методов контроля подготовки металла к сварке. Этот метод основан на использовании рентгеновского и гамма-излучения для обнаружения дефектов в металлической структуре.

Применение радиографического контроля позволяет выявить различные дефекты, такие как трещины, пустоты, поры и другие неоднородности в структуре металла. В процессе сварки такие дефекты могут привести к снижению прочности и надежности соединения.

Основным преимуществом радиографического контроля является возможность невидимого обнаружения дефектов внутри материала. Это позволяет выявить проблемы, которые нельзя заметить невооруженным глазом или с помощью других методов контроля.

Для проведения радиографического контроля необходимо использование специального оборудования, включающего источник излучения, пленку или цифровой детектор, и специализированное программное обеспечение для анализа результатов. Это позволяет получить высококачественные изображения, которые можно использовать для оценки качества сварного соединения.

Оценка результатов радиографического контроля требует специальной подготовки и опыта, так как интерпретация изображений может быть сложной задачей. Специалисты должны обладать знаниями о типичных дефектах, характерных для определенных типов сварки и материала, а также уметь обнаруживать и анализировать дефекты в изображениях.

В итоге, радиографический контроль является важным методом контроля подготовки металла к сварке, который позволяет обнаружить и предупредить дефекты, улучшить качество сварного соединения и повысить его прочность и надежность.

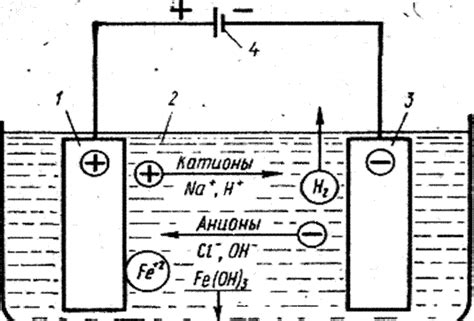

Использование электрохимического метода

В процессе подготовки металла к сварке может использоваться электрохимический метод, который позволяет осуществлять контроль качества металлической поверхности и удаление окислов и загрязнений. Одним из методов, использующих электрохимический принцип, является электролитическое удаление загрязнений.

При использовании электролитического метода для очистки металлической поверхности перед сваркой, на загрязненную поверхность наносится специальный раствор электролита, состоящий из химически активных веществ, таких как щелочи или кислоты. Затем на поверхность металла подается электрический ток, который вызывает процесс электролиза и разложение загрязнений.

Электролитическое удаление загрязнений имеет несколько преимуществ. Во-первых, данный метод позволяет удалить даже самые тонкие слои окислов и загрязнений, что обеспечивает более качественную подготовку поверхности перед сваркой. Во-вторых, электролитическое удаление загрязнений осуществляется без применения физической силы, что позволяет избежать повреждения металлической поверхности. Наконец, данный метод позволяет проводить контроль качества металлической поверхности, так как изменения в электрохимических параметрах процесса могут свидетельствовать о наличии загрязнений или дефектах.

Вопрос-ответ

Какие методы контроля подготовки металла к сварке существуют?

Существует несколько методов контроля подготовки металла к сварке. Одним из таких методов является визуальный контроль, при котором осуществляется визуальный осмотр поверхности металла с целью выявления дефектов, таких как трещины, вмятины, шероховатости и т.д. Кроме того, существуют такие методы, как магнитопорошковый контроль, ультразвуковой контроль, радиографический контроль и др.

Каким образом осуществляется визуальный контроль подготовки металла к сварке?

Визуальный контроль подготовки металла к сварке осуществляется путем осмотра поверхности металла с помощью наглядного инструмента, такого как зрительное увеличение, осветительные приборы, зеркала и др. Осмотр проводится с целью выявления дефектов, таких как трещины, вмятины, шероховатость, несоответствие размеров и прочие отклонения от требований технической документации.