Околошовная зона является одной из наиболее важных областей в металлургической промышленности, в которой происходят процессы межметаллического взаимодействия и формирования структурных дефектов. Для обеспечения качества металлической продукции необходимо осуществлять контроль и анализ околошовной зоны.

Существует несколько методов контроля околошовной зоны основного металла, каждый из которых имеет свои преимущества и ограничения. Один из наиболее распространенных методов является металлографическое исследование. Оно позволяет определить структурные особенности околошовной зоны и выявить наличие межкристаллических пор, трещин и других дефектов.

Другим методом контроля околошовной зоны является испытание на прочность. Оно позволяет определить механические свойства основного металла, такие как прочность, твердость и упругость. Испытание на прочность проводится с помощью специальных стендов и инструментов, которые позволяют создать различные нагрузки на образцы металла.

Кроме того, для контроля околошовной зоны может быть использован рентгеноструктурный анализ. Он основан на использовании рентгеновского излучения для исследования внутренней структуры металла. Рентгеноструктурный анализ позволяет определить кристаллическую структуру металла, а также выявить наличие дефектов и структурных изменений в околошовной зоне.

Основные методы контроля околошовной зоны

Метод акустического контроля - это один из наиболее распространенных методов контроля околошовной зоны основного металла. Он основан на анализе звуковых волн, возникающих при взаимодействии с поверхностью металла. С помощью специальных датчиков и приборов производится запись и анализ этих звуков, что позволяет выявить наличие дефектов и повреждений.

Метод ультразвукового контроля также широко используется для контроля околошовной зоны металлических конструкций. Он основан на использовании ультразвуковых волн, которые проникают в материал и отражаются от внутренних дефектов, таких как трещины или включения. Затем полученная информация обрабатывается и анализируется для определения характеристик дефектов.

Метод магнитопорошкового контроля применяется для обнаружения поверхностных дефектов, таких как трещины или негомогенности в структуре металла. Он основан на применении магнитного поля и нанесении на поверхность магнитопорошковой смеси, которая выявляет наличие дефектов по изменению магнитных свойств.

Метод визуального контроля является одним из наиболее простых и доступных способов контроля околошовной зоны основного металла. Он основан на визуальном осмотре поверхности и выявлении видимых дефектов, таких как трещины, задиры или коррозия. Для повышения эффективности этого метода часто применяются оптические приборы, такие как лупы или эндоскопы.

Метод электромагнитной дефектоскопии применяется для обнаружения дефектов и повреждений в околошовной зоне металлических конструкций. Он основан на применении электромагнитных волн, которые проникают в материал и взаимодействуют с дефектами. Затем эти волны анализируются и обрабатываются для определения размеров и характеристик дефектов.

Кроме указанных методов, существуют и другие способы контроля околошовной зоны основного металла, такие как радиография, индукционный контроль, методы электрохимического контроля и др. Каждый из этих методов имеет свои преимущества и ограничения, поэтому выбор оптимального метода контроля зависит от конкретных условий и требований.

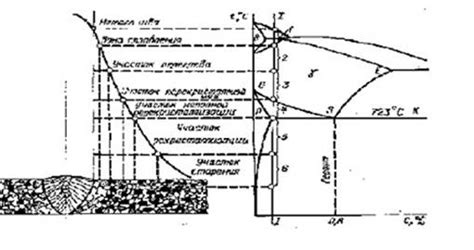

Определение околошовной зоны

Околошовная зона – это участок металла, находящийся непосредственно около шва сварного соединения. Она подвергается особым процессам во время сварки, что может оказать влияние на качество соединения.

Для определения околошовной зоны проводятся специальные контрольные мероприятия. Одним из таких методов является магнитная частицы, при которой на поверхность металла наносится магнитопроводящая жидкость. При наличии трещин или дефектов, магнитные частицы собираются в этих местах и создают видимый отклик.

Другим методом контроля околошовной зоны является ультразвуковой контроль. Этот метод позволяет обнаружить дефекты внутри материала и определить их размеры и расположение. Ультразвуковая волна проникает в металл и, отражаясь от границ раздела различных сред, формирует отраженный сигнал, который анализируется специальным оборудованием.

Также широко применяется визуальный контроль, при котором поверхность околошовной зоны осмотрается визуально с использованием осветительных приборов и оптических устройств. Этот метод позволяет выявить поверхностные дефекты, такие как трещины, коррозию или недостатки металла.

Методы визуального контроля

Визуальный контроль является одним из основных методов контроля околошовной зоны основного металла. Он позволяет обнаружить наличие дефектов, таких как трещины, включения и грубости поверхности. Данный метод применим для различных видов металлов и сплавов.

Основным инструментом при визуальном контроле является человеческий глаз. Опытный контролер может визуально обнаружить даже мелкие дефекты, такие как микротрещины. При этом необходимо соблюдать определенные условия освещения, оптимальный угол обзора и дистанцию от объекта контроля.

Визуальный контроль может проводиться как непосредственно на объекте, так и с использованием оптических устройств. Например, можно использовать лупы, микроскопы или специальные устройства с увеличением.

При визуальном контроле могут применяться различные методы. Например, методом осмотра объекта по наружной поверхности, методом зеркального отражения, методом контрастных растворов или методом флуоресцентного контроля. Каждый метод имеет свои особенности и применяется в зависимости от конкретной задачи контроля.

Для удобства и систематизации результатов контроля, данные об обнаруженных дефектах могут вноситься в специальную таблицу, в которой указывается тип дефекта, его размеры, место расположения и другие характеристики. Это позволяет более наглядно представить результат контроля и облегчает анализ полученных данных.

Использование ультразвука

Ультразвуковой контроль является одним из наиболее широко применяемых методов контроля околошовной зоны основного металла. Он основан на использовании ультразвуковых волн, которые проникают в материал и позволяют выявлять различные дефекты.

Для проведения ультразвукового контроля используются специальные приборы - ультразвуковые дефектоскопы. Они работают на принципе излучения и регистрации ультразвуковых волн. Дефектоскопы позволяют определить глубину и размеры дефектов, а также оценить их характер и влияние на прочность материала.

Процесс ультразвукового контроля состоит из нескольких этапов. Сначала проводится подготовка поверхности металла - очищение от загрязнений и нанесение специальной жидкости, называемой контрастным веществом. Затем дефектоскопом производится облучение поверхности ультразвуковыми волнами, и регистрируется отраженный сигнал.

Информация, полученная в результате ультразвукового контроля, анализируется специалистом. Он оценивает характер полученных сигналов и делает выводы о наличии дефектов и их характеристиках. На основе этих данных принимается решение о дальнейших мероприятиях - ремонте, замене или дополнительном контроле.

Преимуществами ультразвукового контроля являются его высокая чувствительность, возможность обнаружения мелких дефектов, а также возможность проведения контроля в режиме реального времени. Однако, для его применения требуется наличие специального оборудования и квалифицированных специалистов, что может повлиять на стоимость и время проведения контроля.

Магнитный контроль

Магнитный контроль - один из наиболее распространенных методов контроля околошовной зоны металла. Он основан на использовании магнитных полей для обнаружения дефектов внутри материала.

Принцип работы магнитного контроля заключается в создании в металле магнитного поля и наблюдении за его изменениями. Если в околошовной зоне металла есть дефекты, такие как трещины или включения, то они изменяют магнитные свойства материала и вызывают различные аномалии в магнитном поле.

Для проведения магнитного контроля используются специальные оборудования, такие как магнитные накатные установки или магнитные порошки, которые помогают визуализировать области с нарушенными магнитными свойствами. После проведения контроля результаты анализируются и сравниваются с установленными стандартами для определения качества металлической детали.

Преимущества магнитного контроля включают его относительную простоту и быстроту проведения, а также возможность обнаружения дефектов как на поверхности, так и внутри материала. Недостатками метода являются зависимость от магнитных свойств материала и невозможность обнаружения дефектов в немагнитных материалах.

В заключение, магнитный контроль является важным методом для обнаружения дефектов в околошовной зоне металлических изделий. Он позволяет выявить дефекты, которые могут привести к аварийным ситуациям или снижению эксплуатационных характеристик изделий, и принять соответствующие меры для их устранения или предотвращения.

Радиографический контроль

Радиографический контроль - один из наиболее распространенных методов контроля околошовной зоны основного металла. Он основан на использовании рентгеновского излучения для обнаружения дефектов и отклонений в структуре материала. Радиографический контроль позволяет детектировать различные дефекты, такие как трещины, включения, неправильности формы и размеров.

Принцип работы радиографического контроля состоит в том, что объект подвергается воздействию рентгеновского излучения, которое проходит через него и попадает на детектор. Детектор регистрирует пропускание или поглощение излучения и преобразует его в изображение, которое можно просмотреть и проанализировать. Таким образом, радиографический контроль позволяет выявить не только поверхностные дефекты, но и внутренние.

Для проведения радиографического контроля необходимо использовать специальное оборудование, включающее рентгеновский источник излучения, детектор и систему обработки и анализа данных. В зависимости от размеров и сложности контролируемого объекта, выбирается оптимальный тип источника излучения и детектора.

Преимуществами радиографического контроля являются:

- Высокая чувствительность и точность обнаружения дефектов;

- Возможность контроля не только поверхностных, но и внутренних дефектов;

- Возможность контроля объектов больших размеров;

- Возможность получения детального изображения;

- Возможность архивирования данных и их последующего анализа.

Однако, радиографический контроль имеет и некоторые ограничения:

- Необходимость использования радиоактивных веществ или рентгеновского излучения;

- Возможная опасность для здоровья персонала и окружающей среды;

- Требуется высококвалифицированный персонал для проведения контроля и анализа данных;

- Высокая цена оборудования и проведения контроля;

- Невозможность проведения контроля на объектах с высокой плотностью или сложной формой.

Радиографический контроль является эффективным методом для обнаружения дефектов и отклонений в околошовной зоне основного металла. Он позволяет осуществлять контроль на различных этапах производства, отличается высокой чувствительностью и точностью, а также предоставляет возможность получения детального изображения для анализа и архивирования данных.

Эдди-токовой контроль

Эдди-токовой контроль - это метод контроля околошовной зоны основного металла, основанный на принципе электромагнитной индукции. Он используется для определения поверхностных дефектов и изменений в структуре материала.

Принцип работы эдди-токового контроля основан на том, что при прохождении переменного тока через проводник возникают вихревые токи (эдди-токи), которые воздействуют на магнитное поле вокруг проводника. По изменениям в магнитном поле можно судить о состоянии поверхности и структуре материала.

Этот метод контроля широко используется в промышленности для проверки качества металлических изделий, сварных соединений, трубопроводов, а также для обнаружения трещин, коррозии, напряжений и других дефектов в металле.

Для проведения эдди-токового контроля применяются специальные приборы - эдди-токовые дефектоскопы. Они оснащены зондами, которые наводят магнитное поле на поверхность металла и регистрируют возникающие эдди-токи. Полученная информация анализируется оператором с помощью специального программного обеспечения.

Эдди-токовой контроль является одним из наиболее эффективных и точных методов контроля металла. Он позволяет обнаружить даже незаметные поверхностные дефекты и провести их оценку по характеру и глубине повреждения.

Аккустический контроль

Аккустический контроль – это один из методов контроля околошовной зоны основного металла, который основан на применении звуковых колебаний. Задача аккустического контроля заключается в обнаружении дефектов, таких как трещины, пузырьки, включения и другие неоднородности, в материале.

Для осуществления аккустического контроля используется специальное оборудование, включающее в себя генератор звуковых колебаний, датчики, регистратор и анализатор сигналов. Звуковые колебания возникают в результате воздействия на поверхность материала ударных волн, магнитного поля или электрического тока.

В процессе аккустического контроля звуковые колебания проникают внутрь материала и взаимодействуют с дефектами, вызывая их резонансное поглощение или отражение. Специальные датчики регистрируют изменения звукового сигнала и передают информацию на анализатор, который анализирует и интерпретирует полученные данные.

Аккустический контроль имеет ряд преимуществ: он является бесконтактным и не разрушающим методом контроля, позволяет обнаружить дефекты на глубине до нескольких сантиметров, способен работать с различными материалами, включая металлы, пластмассы и композиты.

Вопрос-ответ

Какие методы используются для контроля околошовной зоны основного металла?

Для контроля околошовной зоны основного металла широко применяются различные методы. Одним из них является ультразвуковой контроль, который позволяет обнаружить дефекты в материале, такие как трещины и пустоты. Еще одним методом является магнитопорошковый контроль, который позволяет обнаружить магнитные дефекты в металле. Также часто используется визуальный контроль, который позволяет проверить поверхность металла на наличие видимых дефектов.

Как работает ультразвуковой контроль околошовной зоны основного металла?

Ультразвуковой контроль основан на использовании ультразвуковых волн. Для этого специалист использует ультразвуковой датчик, который наносится на поверхность металла или погружается в него. Затем ультразвуковые волны проникают в материал и отражаются от дефектов, таких как трещины или пустоты. Ультразвуковой датчик регистрирует эти отражения и по ним определяет наличие дефектов. Такой метод контроля позволяет обнаружить как поверхностные, так и внутренние дефекты металла.

Какой минимальный размер дефектов можно обнаружить с помощью ультразвукового контроля околошовной зоны основного металла?

Минимальный размер дефектов, обнаруживаемых с помощью ультразвукового контроля, зависит от используемого оборудования и условий проведения контроля. В общем случае, ультразвуковой контроль позволяет обнаружить дефекты размером от нескольких миллиметров до нескольких микрометров. Однако, для более точного определения размеров дефектов может потребоваться использование специализированного оборудования и методик.