Узк контроль нержавеющей стали ГОСТ – это комплекс мероприятий, осуществляемых с целью проверки качества и соответствия продукции требованиям стандартов. Проведение узкого контроля является важным этапом в процессе производства нержавеющей стали, поскольку позволяет выявить и устранить дефекты и отклонения от требуемых характеристик.

Узк контроль нержавеющей стали ГОСТ включает в себя проверку различных параметров, таких как механические свойства, химический состав, микроструктура и прочность материала. Процедура проведения узкого контроля включает в себя проведение испытаний и анализ результатов, чтобы убедиться в соответствии материала требованиям, установленным ГОСТом.

Для осуществления узкого контроля нержавеющей стали ГОСТ используются специальные методы и оборудование, такие как разрушающие и неразрушающие испытания. Разрушающие испытания позволяют проверить прочность и деформацию материала, а неразрушающие испытания – выявить скрытые дефекты и отклонения от требуемых характеристик. После проведения всех необходимых испытаний и анализа результатов, полученная продукция может быть классифицирована как соответствующая ГОСТу или несоответствующая, в случае обнаружения дефектов или отклонений.

Виды контроля нержавеющей стали ГОСТ

Внешний осмотр - один из самых простых методов контроля, при котором осматривается поверхность изделия на предмет трещин, дефектов окраски или покрытия, неравномерности поверхности и других видимых дефектов. Данный вид контроля часто используется в начальной стадии производства для отбраковки изделий с явными поверхностными дефектами.

Магнитный контроль - метод контроля, основанный на использовании магнитных свойств нержавеющей стали. Суть метода заключается в том, что на поверхность изделия наносится магнитное поле, и затем с помощью специального оборудования определяются изменения магнитного потока, которые могут указывать на наличие дефектов, таких как трещины или поры.

Ультразвуковой контроль - метод контроля, основанный на использовании ультразвуковых волн. Он позволяет обнаружить внутренние дефекты, такие как трещины, газовые или включения. Суть метода заключается в том, что на поверхность изделия направляется ультразвуковая волна, которая отражается от внутренних дефектов и затем преобразуется обратно в электромагнитный сигнал. По характеру этого сигнала можно сделать выводы о наличии дефектов и их размерах.

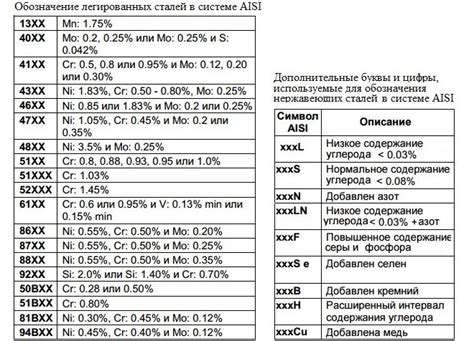

Химический анализ - метод контроля, основанный на определении химического состава нержавеющей стали. Анализ проводится с помощью специальных химических реактивов и оборудования. По результатам анализа можно определить содержание основных компонентов в стали, таких как хром, никель и медь, и убедиться, что они соответствуют требованиям ГОСТ.

- Еще одним видом контроля является испытание на растяжение, при котором изделие подвергается механической нагрузке до разрушения с целью определения его механических свойств, таких как прочность и упругость.

- Внутренний осмотр - метод контроля, при котором осматривается внутренняя структура изделия с помощью микроскопа или специальной оптической аппаратуры. Этот вид контроля позволяет выявить внутренние дефекты, такие как пустоты, включения или неравномерность структуры.

Визуальный контроль нержавеющей стали

Визуальный контроль является одним из основных методов контроля качества нержавеющей стали, который позволяет обнаружить внешние дефекты и повреждения на поверхности материала. Данный метод проводится в соответствии с требованиями ГОСТ и предполагает визуальное осмотрение нержавеющей стали.

Основной целью визуального контроля является выявление следующих дефектов: трещин, швовых дефектов, участков окисления, пятен, вмятин и других поверхностных дефектов, которые могут негативно сказаться на качестве и долговечности материала. Для проведения визуального контроля применяются специальные инструменты, такие как лупы, осветители и зеркала.

Также визуальный контроль нержавеющей стали проводится с помощью оценки ее внешнего вида и геометрических параметров. Оценка внешнего вида позволяет выявить видимые дефекты, такие как царапины, вмятины, коррозию и другие повреждения, которые могут быть связаны с производственными процессами или транспортировкой материала.

Визуальный контроль нержавеющей стали также включает оценку геометрических параметров материала, таких как размеры, форма, выступы и впадины. Это позволяет выявить возможные деформации и отклонения от установленных стандартов. Все результаты визуального контроля нержавеющей стали должны быть документально оформлены и включены в сертификат качества продукции.

Таким образом, визуальный контроль является неотъемлемым этапом при осуществлении контроля качества нержавеющей стали. Он позволяет выявить внешние дефекты и повреждения на поверхности материала, а также оценить его внешний вид и геометрические параметры. Все результаты контроля должны быть документально оформлены и учтены при дальнейшей эксплуатации материала.

Ультразвуковой контроль нержавеющей стали

Ультразвуковой контроль является одним из наиболее распространенных и эффективных методов испытания нержавеющей стали согласно ГОСТ. Он позволяет обнаружить и оценить дефекты, такие как включения, трещины, пустоты и другие несоответствия, на глубине до нескольких миллиметров.

Принцип работы ультразвукового контроля основан на использовании ультразвуковых волн, которые проникают в материал и отражаются от границ раздела с неоднородностями. С помощью специализированного оборудования и сонаров можно получить информацию о геометрии и размерах дефектов, а также их внутреннем состоянии.

Ультразвуковой контроль обладает высокой чувствительностью и точностью, что позволяет обнаружить мелкие дефекты, невидимые невооруженным глазом. Кроме того, этот метод не разрушает материал и может быть использован на различных стадиях производства нержавеющей стали: на этапе приемки сырья, в процессе его обработки и в готовой продукции.

Для проведения ультразвукового контроля необходимы специалисты, обладающие знаниями и опытом в данной области. Они должны быть в состоянии интерпретировать полученные данные и принимать решения о приемке или отклонении материала. В случае обнаружения дефектов, несоответствующих требованиям ГОСТ, необходимо принять меры по ремонту или замене дефектных участков нержавеющей стали.

Магнитный контроль нержавеющей стали

Магнитный контроль - это метод неразрушающего контроля, который применяется для определения магнитных свойств материала, таких как нержавеющая сталь. Он основан на изменении магнитных свойств материала при наличии дефектов или других неоднородностей.

Для проведения магнитного контроля нержавеющей стали используются специальные приборы и оборудование. В процессе контроля применяется постоянный или переменный магнитный поток, который проходит через материал. Если в материале присутствуют дефекты или неоднородности, то магнитный поток будет искажаться, что позволяет их обнаружить.

Один из основных преимуществ магнитного контроля нержавеющей стали заключается в его способности обнаруживать поверхностные и подповерхностные дефекты, такие как трещины, поры или дефекты сварных швов. Кроме того, магнитный контроль позволяет проводить контроль на различных формах и размерах изделий, включая плоские, цилиндрические и трубчатые.

Для надежного и точного проведения магнитного контроля нержавеющей стали необходимо соблюдать определенные нормы и стандарты, такие как ГОСТ 14780-90. Они определяют требования к методам контроля, оборудованию и квалификации персонала. В результате магнитного контроля можно получить информацию о качестве нержавеющей стали, установить наличие дефектов и принять соответствующие меры для их устранения.

Радиографический контроль нержавеющей стали

Радиографический контроль является одним из основных методов неразрушающего контроля, применяемого для проверки качества нержавеющей стали по ГОСТ. Этот метод основан на использовании рентгеновских или гамма-излучений для обнаружения дефектов и неоднородностей внутри материала.

В процессе радиографического контроля нержавеющей стали специальные радиографические пленки или цифровые детекторы располагаются на противоположной стороне образца от источника излучения. Источник излучения, как правило, представляет собой рентгеновскую трубку или гамма-излучатель. При прохождении излучения через материал возникает различное поглощение, в зависимости от его толщины и плотности. Это позволяет обнаружить дефекты, такие как трещины, поры, включения, неправильности в структуре металла и др.

Результаты радиографического контроля представляют собой изображение внутренней структуры нержавеющей стали на радиографической пленке или в цифровом формате. Это изображение называется радиограммой и анализируется специалистами-интерпретаторами. Они определяют наличие и характер дефектов, а также соответствие образца требованиям стандарта ГОСТ.

Основными преимуществами радиографического контроля нержавеющей стали являются высокая чувствительность к дефектам, возможность получения крупноформатных изображений, а также возможность исследования толстостенных и сложной формы изделий. Однако, для проведения этого метода требуется специальное оборудование и высокая квалификация исполнителей контроля.

Электромагнитный контроль нержавеющей стали

Электромагнитный контроль является одним из наиболее распространенных методов для проверки нержавеющей стали по ГОСТ. Он основан на использовании электромагнитных полей для обнаружения дефектов и несоответствий в материале.

Процедура электромагнитного контроля включает в себя следующие этапы:

- Подготовка образца нержавеющей стали, которая может включать шлифовку или чистку поверхности.

- Размещение образца в специальном магнитном поле.

- Прохождение электромагнитного потока через образец.

- Обнаружение любых изменений магнитного поля, вызванных дефектами или неоднородностями в стали.

- Анализ полученных данных и определение характера и величины дефекта.

В результате электромагнитного контроля возможно обнаружение различных дефектов, таких как трещины, включения, пустоты и другие несоответствия, которые могут присутствовать в нержавеющей стали. Важно отметить, что электромагнитный контроль является неконтактным методом и не требует разрушения образца.

Электромагнитный контроль позволяет обеспечить высокую точность и надежность определения состояния нержавеющей стали согласно требованиям ГОСТ. Этот метод является важной составляющей контроля качества материала и гарантирует его соответствие стандартам.

Вопрос-ответ

Как проверяется качество нержавеющей стали по ГОСТ?

Проверка качества нержавеющей стали ГОСТ включает различные методы исследования, включая химический анализ, механическое испытание, испытание на прочность, ультразвуковой контроль и контроль за состоянием поверхности.

Как проводится химический анализ нержавеющей стали ГОСТ?

Химический анализ нержавеющей стали ГОСТ проводится путем определения содержания различных химических элементов, таких как углерод, кремний, марганец, хром, никель, молибден и другие. Это делается с помощью специальных аналитических методов, таких как спектральный анализ или рентгеноструктурный анализ.

Как осуществляется ультразвуковой контроль нержавеющей стали ГОСТ?

Ультразвуковой контроль нержавеющей стали ГОСТ осуществляется путем направления ультразвуковых волн в материал и анализа отраженных волн. Этот метод позволяет обнаружить дефекты внутри стали, такие как трещины или включения.