Контроль механических свойств металлов является одним из важнейших этапов процесса производства и использования металлических изделий. От правильности проведения контроля зависит не только качество и надежность изделий, но и безопасность их эксплуатации. Общие принципы контроля технических условий, механических свойств и марок металлов определены в ГОСТах и других нормативных документах.

Один из основных методов контроля механических свойств металлов - испытания на растяжение. Этот метод позволяет определить прочность, пластичность и упругие свойства металлического материала. В процессе испытания на растяжение образец подвергается нагрузке, пока не произойдет его разрушение. Затем измеряются деформация и напряжение, и на основе полученных данных можно провести анализ механического поведения металла.

Еще одним распространенным методом контроля механических свойств металлов является испытание на ударную вязкость. Этот метод позволяет оценить способность металла поглощать ударную энергию без разрушения. Для проведения испытания на ударную вязкость используется специальное оборудование, в котором металлический образец подвергается удару стандартизованным тупым инструментом. Полученные результаты позволяют судить о хрупкости или вязкости материала.

Кроме того, существуют и другие методы контроля механических свойств металлов, такие как испытания на измерение твердости, исследование микроструктуры под микроскопом, измерение механических свойств с помощью неразрушающих методов и др. Комплексное использование этих методов позволяет получить всестороннюю информацию о механических свойствах металла и произвести анализ проблем, связанных с его качеством или поведением в процессе эксплуатации.

Методы испытания механических свойств

Растяжение — один из основных методов контроля механических свойств металлов. При этом испытании образец подвергается нагрузке в одном направлении и измеряются его удлинение и сила до разрушения. Результаты испытания позволяют определить прочность и пластичность материала, его способность выдерживать деформации без разрушения.

Изгиб — другой метод контроля механических свойств металлов, используемый для определения их прочности и устойчивости к изгибным нагрузкам. Испытуемый образец изгибается до разрушения, и измеряются величина приложенной силы и степень изгиба, полученная угловая деформация.

Ударное испытание проводится для определения характеристик прочности материала при динамических нагрузках. При этом образец подвергается быстрому и ударному воздействию с помощью специального ударника. Результаты задают энергию удара, которую материал способен поглотить без разрушения.

Жесткость измеряется с помощью индентора, который оказывает постоянную силу на поверхность образца. По полученному следу на материале определяется его твёрдость и коэффициент сопротивления деформации. Этот метод контроля позволяет оценить механические свойства материала и его устойчивость к износу или истиранию.

Измерение толщины производится с помощью специального устройства — микрометра или индикатора. Этот метод контроля позволяет определить равномерность толщины металлических изделий, что важно для их дальнейшего использования и надёжности в эксплуатации.

Статические методы испытания механических свойств металлов

Статические методы испытания механических свойств металлов являются одним из основных способов оценки прочности, упругих и пластических свойств материалов. Эти методы позволяют определить различные показатели, такие как предел прочности, относительное удлинение и твердость металлов.

Один из статических методов испытания - растяжение образцов. При этом образец подвергается усилию растяжения до наступления разрушения. Испытание проводится на специальной установке, где измеряется приложенное усилие и деформация образца. По полученным данным рассчитывается предел прочности и другие характеристики.

Другим статическим методом является испытание на сжатие. Образец подвергается усилиям сжатия до наступления разрушения. Это испытание позволяет оценить прочность материала на сжатие. Во время испытания измеряются приложенное усилие и деформация образца.

Еще одним методом является измерение твердости. С помощью специального прибора (например, виккерсового индентора) наносят нагрузку на поверхность образца. Затем измеряют след, оставленный индентором. По полученным данным рассчитывается твердость материала. Этот метод позволяет определить сопротивление материала к растрескиванию, износу и стере.

Таким образом, статические методы испытания механических свойств металлов необходимы для оценки прочности и упругих свойств материалов. Эти методы позволяют получить важные характеристики металлов, которые используются при разработке конструкций и материалов для различных отраслей промышленности.

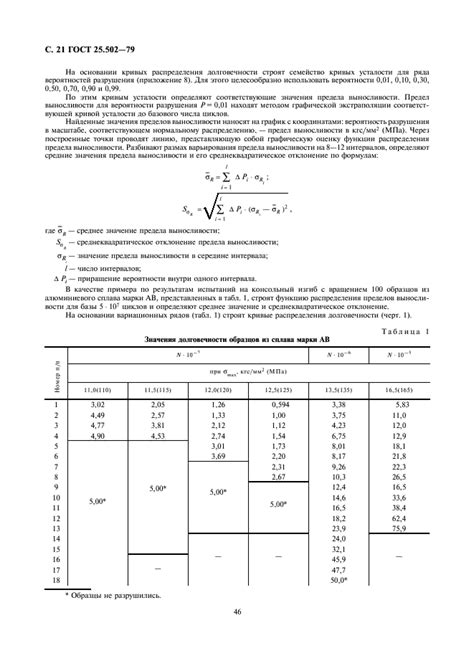

Испытания на усталость металлов

Испытания на усталость металлов – это специальные методы контроля механических свойств металлических материалов, направленные на изучение и определение их сопротивления разрушению в условиях циклического нагружения.

Основной причиной разрушения металлов при усталостных испытаниях является накопление и распространение микротрещин, вызванных постоянными циклическими нагрузками. При этом, прочность материала снижается, что может привести к раннему выходу из строя изделий или конструкций.

Для проведения испытаний на усталость используются специальные установки, которые позволяют создавать циклические нагрузки с заданными характеристиками. Металлические образцы подвергаются повторяющимся нагрузкам с заданной амплитудой, частотой и направлением. В процессе испытаний фиксируются параметры нагрузки и деформации, а также время до разрушения образца.

Результаты испытаний на усталость металлов помогают инженерам и конструкторам определить долговечность материалов и конструкций, а также разработать эффективные меры для повышения их прочности и устойчивости к усталости. Это позволяет предотвращать случаи аварийного разрушения и увеличить срок службы изделий.

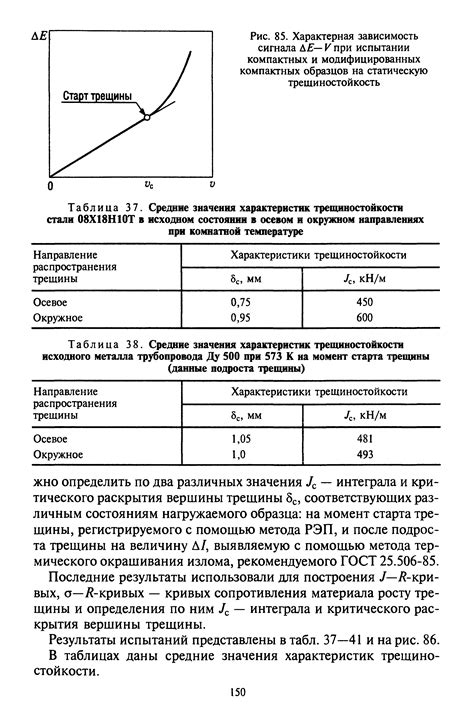

Испытания на трещиностойкость металлов

Испытания на трещиностойкость металлов являются одним из основных методов контроля их механических свойств. Эти испытания позволяют определить способность металла к сопротивлению трещинам и разрушению.

Одним из наиболее распространенных методов испытания на трещиностойкость является испытание на растяжение с использованием образцов с надрезами. Надрезы создаются на поверхности образца с целью создания начальной трещины, которая затем распространяется под действием нагрузки. Испытание проводится до разрушения образца, и фиксируется величина удельной энергии трещиностойкости.

Другим методом контроля трещиностойкости является испытание на микротвердость. Этот метод позволяет определить твердость материала на микроуровне и оценить его способность к сопротивлению трещинам. Для проведения испытания на микротвердость используется небольшой индентор, который наносит нагрузку на поверхность образца и измеряет глубину следа.

Еще одним методом контроля трещиностойкости металлов является испытание на ударную вязкость. Этот метод позволяет определить способность материала к пластической деформации при ударном нагружении. Испытание проводится путем удара стандартного валика по образцу, и измеряется энергия, поглощенная образцом при разрушении.

Таким образом, испытания на трещиностойкость металлов представляют собой важный инструмент для контроля и оценки их механических свойств. Они позволяют определить способность материала к сопротивлению трещинам и разрушению, что в свою очередь является важным показателем его качества и надежности.

Испытания на твердость металлов

Твердость — это механическая характеристика материала, отражающая его сопротивление проникновению. Испытания на твердость металлов являются важным методом контроля их механических свойств.

Измерение твердости позволяет определить, насколько материал жесток или мягок, и помогает судить о его прочности и стойкости к износу. Для этого проводятся различные испытания, использующие разные типы инструментов и методы измерения.

Одним из наиболее распространенных методов испытания на твердость является метод Виккерса. Он основан на впечатлении алмазным конусом или пирамидкой на поверхность образца и измерении размеров следа. Значение твердости выражается в единицах Виккерса (HV).

Другим распространенным методом контроля твердости является метод Бринелля. В этом случае на поверхность образца нагружается шарик, и измеряется диаметр следа. Твердость по методу Бринелля выражается в единицах HB.

В некоторых случаях применяется метод Роквелла, который основан на измерении глубины впадины после нагрузки. Значение твердости по методу Роквелла указывается в виде комбинации букв и чисел (например, HRC 50).

Испытания на твердость металлов широко используются в индустрии для контроля качества материалов и определения их применимости в различных областях. Правильное измерение твердости металлов позволяет обеспечить надежность и долговечность конечных изделий, а также улучшить производственные процессы.

Неразрушающий контроль механических свойств металлов

Неразрушающий контроль механических свойств металлов - это методы, которые позволяют оценить характеристики материала, не нанося ему повреждений. Это важно при производстве и эксплуатации металлических изделий, когда необходимо определить и контролировать его прочность, твердость, упругость и другие свойства.

Одним из методов неразрушающего контроля является ультразвуковой контроль. Он основан на использовании ультразвуковых волн для обнаружения и анализа дефектов, таких как трещины или включения. С помощью ультразвука можно определить толщину стенки металлической трубы, обнаружить скрытые трещины в сварных соединениях и оценить степень коррозии.

Еще одним методом неразрушающего контроля является магнитопорошковый контроль. Он основан на использовании свойств магнитных полей для обнаружения дефектов. С помощью магнитопорошкового контроля можно обнаружить трещины и другие поверхностные дефекты в металлах. Данный метод особенно эффективен при контроле сварных соединений.

Необходимо отметить метод вихретокового контроля, который используется для обнаружения дефектов в металле, находящихся на небольшой глубине от поверхности. Вихретоковый контроль базируется на эффекте индукции переменного магнитного поля, которое возникает при прохождении переменного тока через проводник. С помощью данного метода можно обнаружить трещины, коррозию и другие дефекты на поверхностях металлических изделий.

В заключение, неразрушающий контроль механических свойств металлов является важным инструментом для обеспечения качества и надежности металлических изделий. Ультразвуковой, магнитопорошковый и вихретоковый методы позволяют обнаружить и анализировать дефекты, не повреждая материал. Это позволяет предупредить аварийные ситуации и защитить от непредвиденных выходов из строя металлические конструкции и оборудование.

Вопрос-ответ

Какие методы используются для контроля механических свойств металлов?

Основные методы контроля механических свойств металлов включают испытания на растяжение, изгиб, ударные и твердостные испытания. Также используются методы неразрушающего контроля, включающие ультразвуковой, рентгеновский и магнитный контроль.

Что такое испытания на растяжение и изгиб?

Испытания на растяжение позволяют определить прочность материала и его способность выдерживать нагрузку при растяжении. При испытании на изгиб материал подвергается действию силы, которая стремится его согнуть. Этот метод позволяет оценить пластичность и устойчивость материала к изгибу.

Как работают методы неразрушающего контроля металлов?

Методы неразрушающего контроля используются для обнаружения скрытых дефектов в металлах, которые не могут быть выявлены визуальным осмотром. Ультразвуковой контроль основан на измерении времени прохождения ультразвуковой волны через материал. Рентгеновский контроль использует рентгеновское излучение для обнаружения дефектов. Магнитный контроль обнаруживает дефекты на основе изменения магнитного поля вблизи дефекта.