Подшипники качения - одни из наиболее важных элементов в механизмах и оборудовании. Они обеспечивают плавное и эффективное движение, уменьшают трение и износ, и способствуют увеличению срока службы машин и устройств. Однако, качество подшипников напрямую зависит от качества металла, из которого они изготовлены. Поэтому узкий контроль металла подшипников является важным этапом в процессе их производства.

Основная цель контроля металла подшипников - обеспечить высокую прочность, стойкость к износу и долговечность материала. Для этого применяются различные методы контроля и испытаний, которые позволяют выявить и устранить дефекты, неправильности и несоответствия в металле.

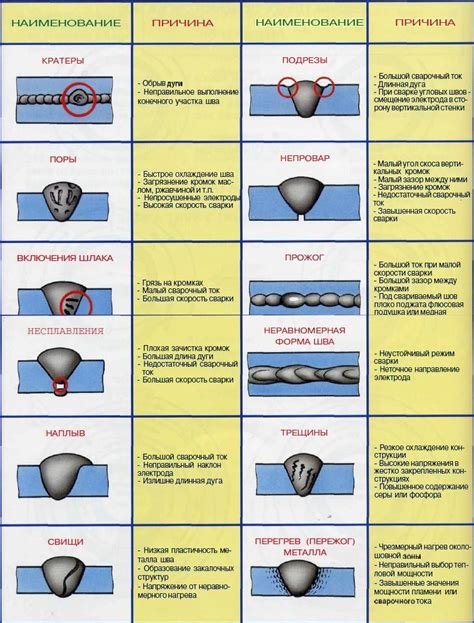

Одним из основных методов контроля металла является металлографический анализ. Он заключается в исследовании структуры металла под микроскопом и выявлении микродефектов, таких как поры, трещины и включения. Этот метод позволяет определить гомогенность структуры металла и выявить возможные проблемы, которые могут привести к поломке или неисправности подшипников.

Другим методом контроля металла является испытание на механическую прочность. Оно заключается в измерении сопротивления металла приложенным усилиям, таким как растяжение, сжатие или изгиб. Испытание позволяет определить прочность и упругость металла, его способность выдерживать нагрузки и деформации, что особенно важно для подшипников, работающих в условиях высоких нагрузок и вибраций.

Значение узкого контроля

Узкий контроль металла подшипников качения играет важную роль в процессе производства и эксплуатации подшипников. Правильное измерение и контроль металлических параметров обеспечивает высокую надежность и долговечность подшипников, а также улучшает их работу в условиях высоких нагрузок и частоты вращения.

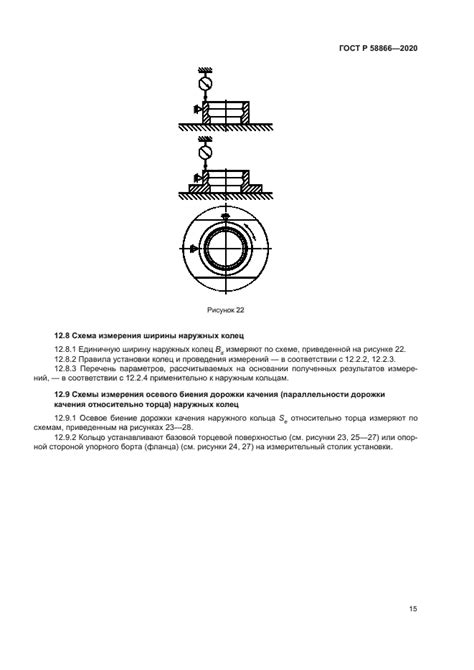

Точность геометрии и размеров металлических деталей подшипников является основным критерием для определения их качества и функциональности. Узкий контроль позволяет выявлять дефекты и отклонения в металле, такие как трещины, волнистость, неровности и иные несоответствия заданным параметрам.

Для проведения узкого контроля металла подшипников используются различные методы и инструменты, такие как замеры с помощью микроскопов, просвечивающая и электронная микроскопия, измерение твердости, металлографический анализ и другие. Эти методы позволяют выявить мельчайшие дефекты и деформации в металле, которые могут привести к повышенному износу и даже поломке подшипника.

Узкий контроль металла подшипников является важным этапом в процессе их производства, помогая обеспечивать высокое качество и надежность этих изделий. Он позволяет предотвращать возникновение проблем и дорогостоящих ремонтов в эксплуатационном периоде, а также повышает эффективность работы подшипников и увеличивает их срок службы.

Преимущества металла подшипников

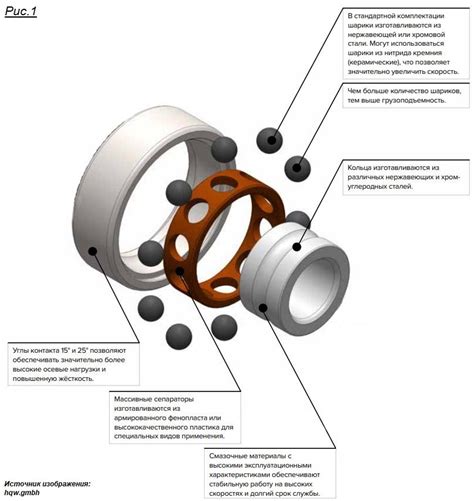

Металл подшипников является важным материалом для производства подшипников качения, обладая рядом преимуществ, которые делают его идеальным выбором для данной цели.

1. Высокая прочность и износостойкость. Металл подшипников обладает высокой прочностью и способностью выдерживать тяжелые нагрузки и интенсивное трение. Это позволяет подшипникам долго работать без необходимости частой замены или ремонта.

2. Отличная термостабильность. Металл подшипников обладает способностью сохранять свои механические и физические свойства при высоких температурах. Он не деформируется и не теряет свою прочность даже при экстремальных условиях эксплуатации.

3. Устойчивость к коррозии. Металл подшипников имеет высокую устойчивость к различным воздействиям окружающей среды, включая влагу, пыль, агрессивные химические вещества и другие факторы, которые могут вызвать коррозию и повреждение подшипников.

4. Широкий выбор материалов. Металл подшипников доступен в различных вариантах, таких как нержавеющая сталь, углеродистая сталь, хромистая сталь и т.д. Каждый из них имеет свои уникальные свойства и применяется в зависимости от конкретной задачи и условий эксплуатации.

5. Оптимальная совместимость с смазками. Металл подшипников обладает хорошей совместимостью с различными смазочными материалами, что позволяет обеспечить эффективную работу подшипников при сниженном трении и износе.

Все эти преимущества делают металл подшипников незаменимым материалом для производства подшипников качения, обеспечивая им долгий срок службы и надежную работу в различных условиях эксплуатации.

Влияние качества металла на работу подшипников

Качество металла, из которого изготовлены подшипники, играет важную роль в их работе. Недостаточное качество металла может привести к различным проблемам, таким как ухудшение трения между элементами подшипника, повышенный износ и возможность поломки.

Одним из ключевых факторов, влияющих на качество металла подшипников, является его состав. Неразделанные включения и примеси в металле могут привести к повышенной хрупкости и плохой прочности подшипника. Однако, правильное содержание различных химических элементов в металле может существенно повысить его прочность и надежность.

Также важным фактором является структура металла подшипников. Кристаллическая структура металла может определять его механические свойства, такие как твердость и выносливость. Например, мартенситная структура обеспечивает высокую твердость, что делает металл подшипников более стойким к износу.

Чтобы обеспечить высокое качество металла подшипников, необходимо строго контролировать производственные процессы. Это включает в себя выбор подходящего сырья, применение правильных технологий нагрева и охлаждения, а также правильное оборудование и инструменты для изготовления металлических деталей. Также важно проводить тщательные испытания и контроль качества готовых подшипников, чтобы гарантировать их надежность и долговечность в работе.

Таким образом, качество металла имеет прямое влияние на работу подшипников. Правильный выбор и контроль состава и структуры металла позволяют создавать подшипники высокого качества, которые обеспечивают надежную работу механизмов и предотвращают неприятные поломки и сбои в работе.

Методы контроля металла подшипников

Неударный контроль – это один из методов, который позволяет выявить внутренние дефекты металла подшипника с использованием различных технологий. В этом случае металл изучается с помощью рентгеновского, ультразвукового или магнитного анализа, что позволяет обнаружить даже скрытые микротрещины или включения.

Оптический контроль включает в себя визуальное исследование поверхности металла подшипника с использованием оптического микроскопа или специализированных камер. Этот метод позволяет обнаружить поверхностные дефекты, такие как царапины, сколы или корозия.

Металлографический контроль проводится с помощью металлографического микроскопа. Подготовленные образцы металла подвергаются полировке и атаке, что позволяет исследовать структуру и свойства материала. Этот метод позволяет выявить дефекты микроструктуры, такие как перекристаллизацию, трещины или микрозерна.

Электронно-зондовый контроль является высокоточным методом, который позволяет исследовать поверхность металла подшипника с помощью электронного микроскопа и зондов. Этот метод позволяет обнаружить микроциркуляцию и макроциркуляцию, поверхностные дефекты и их размеры, а также измерить геометрические параметры поверхности.

Ультразвуковой контроль основан на измерении времени отражения ультразвуковых волн от внутренних дефектов металла подшипника. Этот метод позволяет обнаружить трещины, плоскости раздела и другие дефекты. Ультразвуковой контроль особенно эффективен для контроля глубоких дефектов, когда другие методы не могут быть применены.

Использование сочетания этих и других методов контроля металла подшипников позволяет достичь высокой точности и надежности в процессе производства и эксплуатации подшипников.

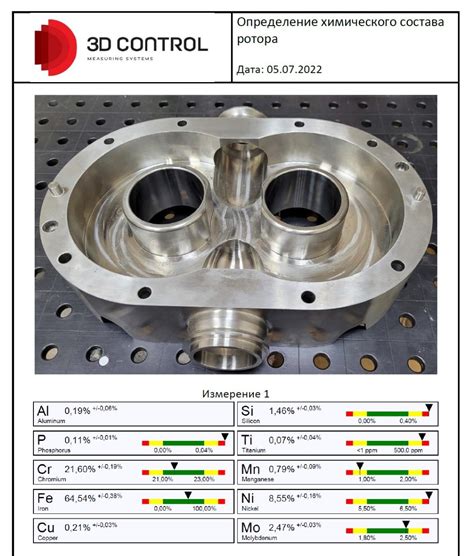

Определение химического состава металла

Определение химического состава металла является важным этапом контроля качества подшипников. Для обеспечения высокой надежности и долговечности подшипников, необходимо знать точный химический состав материала, из которого они изготовлены.

Существуют различные методы определения химического состава металла. Один из наиболее распространенных методов - спектральный анализ. Он основан на измерении спектра эмиссии или поглощения света, испускаемого или поглощаемого анализируемым образцом.

Для проведения спектрального анализа химического состава металла, образец подвергается нагреванию до высокой температуры, при которой происходит испускание света. Затем, с помощью специального прибора, измеряется спектральный состав этого света.

Полученные результаты спектрального анализа позволяют определить содержание различных химических элементов в металле. Это позволяет проверить соответствие материала стандартам и требованиям к подшипникам, а также выявить возможные дефекты или примеси в металле.

Контроль химического состава металла важен для обеспечения высокого качества подшипников, так как неправильный химический состав может привести к снижению прочности и износостойкости изделий. Поэтому определение химического состава металла является неотъемлемой частью процесса контроля качества подшипников качения.

Испытания механических свойств металла

Испытания механических свойств металла – это важный этап в контроле качества и прочности металла, используемого в производстве подшипников качения.

Одним из основных методов испытания является испытание на растяжение, которое позволяет определить прочность материала и его способность выдерживать нагрузки. Пробы металла подвергаются растягивающим силам до разрушения, а затем измеряются величина нагрузки и деформация. Эти данные позволяют инженерам оценить механические свойства металла, такие как предел прочности, удлинение при разрыве и относительное сужение.

Другим распространенным испытанием является испытание на ударную вязкость, которое позволяет определить способность металла поглощать энергию удара без разрушения. Для проведения этого испытания пробы металла подвергаются ударам при определенной температуре, а затем измеряются величина ударной работы и характер разрушения. Эти данные помогают инженерам определить, насколько металл способен выдерживать ударные нагрузки в реальных условиях эксплуатации.

Также важным методом испытания является измерение твердости металла. Для этого используются специальные инструменты, которые оказывают нагрузку на поверхность металла и измеряют ее реакцию. Результаты измерения твердости позволяют оценить склонность металла к деформации и истиранию, а также его способность выдерживать нагрузки при контакте с другими поверхностями.

Испытания механических свойств металла являются неотъемлемой частью процесса контроля качества подшипников качения. Правильное проведение этих испытаний позволяет обеспечить высокую прочность и долговечность подшипников, что критически важно для их работы в различных сферах применения, от автомобилей до промышленного оборудования.

Визуальный контроль металла подшипников

Визуальный контроль металла подшипников является одним из основных методов качественной оценки и контроля изготовления подшипников качения. Этот метод позволяет обнаружить визуальные дефекты и несоответствия в структуре и состоянии металла.

Визуальный контроль проводится специалистами, обладающими опытом работы с подшипниками и обученными в области визуального анализа. Они используют специальные оптические и увеличительные устройства для более детального рассмотрения металла подшипника.

При визуальном контроле особое внимание уделяется наличию трещин, кавитаций, неправильно проведенной обработке поверхности, окислам и другим дефектам металла. Специалисты также обращают внимание на цвет, текстуру и однородность металла, чтобы определить его качество и пригодность к использованию.

Визуальный контроль металла подшипников является непременным этапом в процессе производства подшипников, так как позволяет предотвратить некачественную продукцию и обеспечить высокую надежность и долговечность подшипников качения.

Контроль за наличием дефектов

Контроль за наличием дефектов является важной частью процесса производства и эксплуатации подшипников качения. Возникновение дефектов может привести к снижению надежности и долговечности подшипников, а также повлечь за собой серьезные последствия, вплоть до аварии оборудования.

Для обеспечения качества и надежности подшипников проводится комплексный контроль за наличием дефектов на всех этапах производства. Одним из основных методов контроля является визуальный осмотр, при котором специалисты проводят детальный осмотр поверхности подшипников с целью обнаружения визуальных дефектов, таких как сколы, трещины или неравности.

Кроме визуального контроля, широко применяются неразрушающие методы контроля, такие как магнитопорошковая дефектоскопия и ультразвуковой контроль. Магнитопорошковая дефектоскопия позволяет выявить дефекты на поверхности и внутри подшипников путем обработки их специальными порошками и намагничивания. Ультразвуковой контроль основан на измерении времени прохождения ультразвуковых волн через подшипник и позволяет обнаружить дефекты как внутри, так и на поверхности.

Для систематизации данных о дефектах и обеспечения взаимодействия между производством и обслуживанием используются специализированные информационные системы и программы. Они позволяют фиксировать информацию о дефектах, проводить статистический анализ и оптимизировать производственные процессы для минимизации дефектов.

Вопрос-ответ

Какова важность узкого контроля металла подшипников качения?

Узкий контроль металла подшипников качения имеет огромное значение, так как качество металла влияет на работоспособность подшипников и их долговечность. Контроль позволяет выявить возможные дефекты и отбраковать неподходящий материал, что улучшает надежность и безопасность работы подшипников.

Какие методы используются для проведения узкого контроля металла подшипников качения?

Существует несколько методов узкого контроля металла подшипников качения. Одним из распространенных методов является использование визуального контроля, при котором осмотр проводится с помощью микроскопа. Также применяется рентгеноскопия, которая позволяет обнаружить скрытые дефекты металла. Дополнительно, для контроля используются методы испытания твердости, анализа состава материала и другие.