Сварка является одним из главных процессов при производстве и ремонте металлических конструкций. Важной задачей для обеспечения надежности и безопасности таких конструкций является контроль качества сварных швов.

В настоящее время существует несколько методов, которые позволяют осуществлять контроль качества сварных швов. Основными из них являются визуальный контроль, ультразвуковой контроль, рентгенографический контроль и магнитопорошковый контроль.

Визуальный контроль является одним из самых простых и доступных методов. Он основан на осмотре сварного шва невооруженным глазом или с помощью оптических приборов. Ультразвуковой контроль позволяет определять наличие дефектов внутри сварного шва с помощью ультразвуковых волн. Рентгенографический контроль использует рентгеновские лучи, которые проникают через металл и формируют изображение сварного шва на специальной пленке или детекторе. Магнитопорошковый контроль основан на использовании магнитного поля для обнаружения дефектов.

Каждый из этих методов имеет свои особенности и применяется в зависимости от конкретных условий и требований. Контроль качества сварных швов является важным этапом в процессе производства и ремонта металлических конструкций, и его правильное проведение способствует повышению безопасности и долговечности таких конструкций.

Важность контроля качества сварных швов

Контроль качества сварных швов является неотъемлемой частью процесса сварки и имеет огромное значение для обеспечения безопасности и надежности сваренных конструкций. Неправильно выполненные сварные швы могут привести к различным дефектам, таким как трещины, пустоты, недостаточная прочность и другие.

Один из основных методов контроля качества сварных швов — визуальный контроль. Он позволяет выявить видимые дефекты, такие как неровности, неправильное расположение шва, окислы и прочие поверхностные дефекты. Для более точного определения дефектов используются различные инструменты, такие как лупы, зерномеры и другие оптические приборы.

Кроме визуального контроля, очень важным методом является радиографический контроль, который позволяет обнаружить внутренние дефекты, такие как трещины, пустоты или недостаточное проникновение сварного шва. Для проведения радиографического контроля используются рентгеновские и гамма-излучения.

Также широко применяется ультразвуковой контроль, который основан на измерении скорости распространения ультразвуковых волн и позволяет обнаружить дефекты во всей толще сварного шва. Данный метод позволяет обнаружить дефекты, которые не видны невооруженным глазом и не видимы при радиографическом контроле.

Таким образом, контроль качества сварных швов является неотъемлемой частью процесса сварки и позволяет обеспечить безопасность и надежность сваренных конструкций. Современные методы контроля позволяют выявить как видимые, так и внутренние дефекты, обеспечивая высокую качество сварного соединения.

Методы визуального контроля

Визуальный контроль является одним из основных методов контроля качества сварных швов металла. Он позволяет обнаружить различные дефекты, такие как неполные проплавы, трещины, язвы и другие неправильности, которые могут влиять на прочность и надежность сварного соединения.

Основные методы визуального контроля включают:

- Визуальный осмотр: Визуальный осмотр проводится с использованием глаза или оптических устройств для обнаружения дефектов поверхности сварного шва.

- Контроль размеров и формы: Данный метод используется для проверки размеров и соответствия формы сварного шва требуемым стандартам и спецификациям.

- Использование осветителя: Осветитель позволяет осветить сварной шов и обнаружить скрытые дефекты, не видимые при обычном осмотре.

- Использование ультразвука: Ультразвуковой контроль применяется для обнаружения внутренних дефектов сварного шва. Ультразвуковой прибор испускает звуковые волны, которые проходят через шов и отражаются от дефектов.

Визуальный контроль имеет ряд преимуществ, таких как относительная низкая стоимость, возможность проведения на месте выполнения сварочных работ и возможность быстрого выявления дефектов. Однако данный метод имеет и свои ограничения, такие как невозможность обнаружения некоторых внутренних дефектов и необходимость квалифицированного персонала для проведения контроля.

Ультразвуковой контроль сварных швов

Ультразвуковой контроль является одним из наиболее эффективных методов контроля качества сварных швов. Он основан на использовании ультразвуковых волн, которые проходят через материал и позволяют выявить дефекты в сварных соединениях.

Преимуществом ультразвукового контроля является его способность обнаруживать дефекты внутри материала без его разрушения. Это делает данную методику идеальной для контроля качества сварных швов, так как позволяет выявить недостатки на ранних стадиях и предотвратить возможные аварийные ситуации в будущем.

В процессе ультразвукового контроля специалист использует специальное ультразвуковое оборудование, которое состоит из генератора высокочастотных колебаний и датчика, который направляет ультразвуковые волны через материал. Дефекты в сварном шве, такие как трещины, включения, поры и непрочные зоны, вызывают отражение ультразвука и обнаруживаются специалистом.

Полученные данные ультразвукового контроля анализируются и оцениваются для определения соответствия сварного шва требуемым стандартам. В случае выявления дефектов, специалист может принять необходимые меры по их устранению или принять решение о замене сварного соединения.

Радиографический метод контроля

Радиографический метод контроля - это один из основных методов, применяемых для проверки качества сварных швов металла. Он основан на использовании рентгеновского или гамма-излучения, которое позволяет получить изображение внутренней структуры сварочного соединения.

Процесс радиографического контроля состоит в том, что рентгеновская или гамма-лучи проходят через сварочный шов и попадают на рентгеновскую или радиографическую пленку. При этом степень поглощения лучей зависит от плотности материала и наличия дефектов в сварочном шве.

Полученное изображение на пленке анализируется квалифицированным специалистом, который оценивает наличие дефектов, их тип и размеры. Для удобства анализа пленку можно поместить на специальный просветитель, который осветит изображение и позволит выявить даже мельчайшие дефекты.

Радиографический метод позволяет выявить различные дефекты в сварочном шве, такие как трещины, заклинки, неплавленая заливка и другие. При этом он является довольно надежным и точным способом контроля, который широко используется в промышленности.

Методы дефектоскопии сварных швов

Методы дефектоскопии сварных швов являются неотъемлемой частью контроля качества сварки. Они позволяют выявить и оценить различные дефекты, которые могут возникнуть при процессе сварки. От выбора метода дефектоскопии зависят эффективность и надежность контроля, а также точность и достоверность результатов.

- Визуальный контроль является одним из первых и наиболее простых методов дефектоскопии сварных швов. Он основывается на визуальном осмотре поверхности сварного соединения с целью выявления видимых дефектов. К недостаткам этого метода можно отнести его субъективность, ограниченную способность обнаружения невидимых или скрытых дефектов и требовательность к квалификации и опыту контролера.

- Ультразвуковая дефектоскопия позволяет обнаруживать и оценивать различные дефекты в сварных швах, такие как пустоты, трещины, невплавления и поры. Этот метод основывается на использовании ультразвуковых волн, которые проникают в материал и отражаются от дефектов, позволяя определить их размеры и расположение. Ультразвуковая дефектоскопия отличается высокой чувствительностью и точностью, однако требует специальных знаний и опыта в области интерпретации результатов.

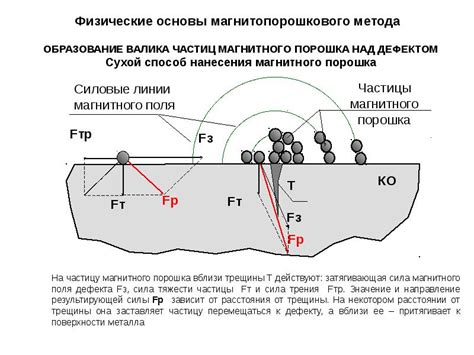

- Магнитопорошковая дефектоскопия используется для выявления поверхностных и подповерхностных дефектов в материалах, включая сварные швы. Она основывается на использовании магнитного поля и порошка, который наносится на поверхность и образует видимую индикацию при наличии дефектов. Магнитопорошковая дефектоскопия обладает высокой чувствительностью и скоростью исполнения, но требует определенных условий для проведения контроля.

Таким образом, выбор метода дефектоскопии сварных швов должен основываться на конкретных требованиях и условиях контроля. Комбинирование различных методов может повысить эффективность обнаружения дефектов и повысить уровень качества сварки. Однако, независимо от выбранного метода, важно обеспечить квалифицированный контролер и правильную интерпретацию результатов контроля.

Контроль качества шва с помощью магнитопорошкового метода

Магнитопорошковый метод контроля качества сварных швов является одним из наиболее эффективных и точных способов обнаружения дефектов. Он основан на использовании магнитного поля и специального порошка, содержащего магнитные частицы.

Процесс контроля начинается с нанесения порошка на поверхность шва. Затем создается магнитное поле, которое проникает в материал и размещает частицы порошка по линиям магнитных сил. В результате дефекты, такие как трещины или внутренние неоднородности, становятся видимыми благодаря изменениям в распределении частиц.

Преимущества магнитопорошкового метода заключаются в его высокой чувствительности и способности обнаруживать даже мелкие дефекты. Кроме того, он может использоваться на различных видах материалов, включая сталь, алюминий и титан. Этот метод также отличается относительно низкой стоимостью и простотой в использовании.

Для проведения магнитопорошкового контроля необходимо использовать специальное оборудование, включающее источник магнитного поля и систему нанесения порошка. Кроме того, требуется обученный и квалифицированный персонал, который сможет правильно интерпретировать результаты и определить наличие дефектов.

В целом, магнитопорошковый метод является незаменимым инструментом в контроле качества сварных швов. Он позволяет обнаружить дефекты на ранних стадиях и предотвратить возможные поломки и аварии. Кроме того, использование этого метода способствует повышению надежности и долговечности сварных конструкций и обеспечивает безопасность и качество работ.

Особенности контроля качества сварных швов

Контроль качества сварных швов постоянно совершенствуется и развивается, чтобы обеспечить безопасность и надежность сварных конструкций. Особенности контроля качества сварных швов зависят от метода сварки и требований, предъявляемых к конкретному изделию.

Одной из основных особенностей контроля качества сварных швов является выбор метода контроля. Существует несколько методов контроля сварных швов, таких как визуальный, ультразвуковой, радиографический и магнитопорошковый контроль. Каждый метод имеет свои преимущества и ограничения, и выбор метода зависит от конкретной задачи.

Другой особенностью контроля качества сварных швов является правильное применение метода контроля. Каждый метод требует определенной квалификации и опыта от контролирующего персонала. Например, визуальный контроль требует обучения и определенных навыков в обнаружении дефектов сварного шва с помощью глаза, а ультразвуковой контроль требует специального оборудования и знаний для интерпретации полученных данных.

Также важной особенностью контроля качества сварных швов является необходимость проведения контроля на различных этапах производства. Контроль должен быть проведен на каждом этапе сварки, начиная с подготовки материала и заканчивая финальной проверкой качества готового сварного соединения. Это позволяет выявить и исправить дефекты на ранних стадиях производства и гарантировать качество конечного продукта.

В целом, контроль качества сварных швов является неотъемлемой частью процесса сварки, и его правильное проведение позволяет обеспечить безопасность и долговечность сварных конструкций. Особенности контроля качества сварных швов требуют от контролирующего персонала знаний, опыта и профессионализма для достижения требуемых результатов.

Вопрос-ответ

Какие методы используются для контроля качества сварных швов металла?

Для контроля качества сварных швов металла используются различные методы, такие как визуальный, ультразвуковой, радиографический и магнитопорошковый контроль.

Как работает ультразвуковой метод контроля качества сварных швов металла?

Ультразвуковой метод контроля качества сварных швов металла основан на использовании звуковых волн высокой частоты. Они проникают в материал и отражаются от дефектов, таких как пузырьки газа или трещины, что позволяет определить их наличие и размеры.