Правка металла - один из важнейших этапов производства, который напрямую влияет на качество конечного изделия. Контроль качества правки металла является неотъемлемой частью процесса и позволяет обнаружить и исправить возможные дефекты, такие как неровности, трещины, изменения геометрии.

Существует несколько основных методов контроля качества правки металла. Один из них - визуальный метод, при котором специалист осматривает поверхность изделия после правки и проверяет ее на наличие видимых дефектов. Также используется метод испытания на прочность, включающий в себя нагрузочные испытания для определения стойкости изделия к механическим нагрузкам.

Важной составляющей контроля качества правки металла является использование специальных измерительных инструментов. Например, пальпаторы позволяют проводить измерения геометрических характеристик поверхности, таких как высота, ширина, глубина. Также используются ультразвуковые дефектоскопы, которые позволяют обнаружить возможные трещины и дефекты внутри материала.

Успешный контроль качества правки металла требует внимательного отношения к деталям и использование соответствующих методов и инструментов. Регулярный контроль помогает гарантировать высокое качество продукции и повышает доверие потребителей к вашей компании.

Использование методов контроля качества правки металла по современным стандартам и рекомендациям позволяет предотвращать возникновение дефектов и обеспечивать стабильное качество выпускаемой продукции. Необходимо также не забывать о профессиональном обучении сотрудников, которые выполняют правку металла, чтобы они были в состоянии реагировать на изменения в процессе и обеспечивать высокое качество работы.

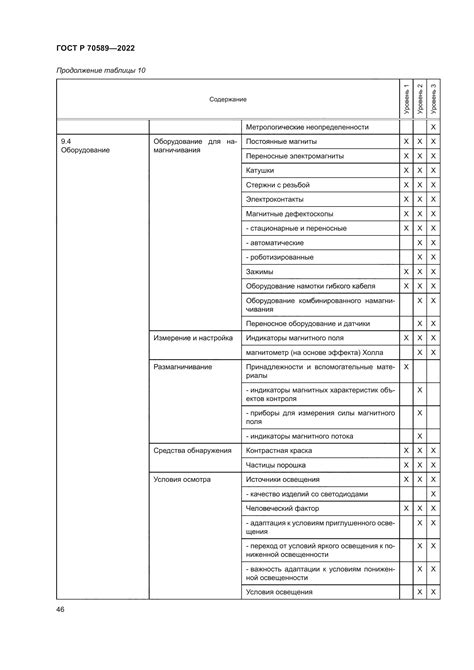

Стандарты контроля качества металла

Стандарты контроля качества металла являются важной составляющей процесса производства и использования металлических изделий. Они определяют необходимые требования к свойствам и характеристикам металла, а также методы и критерии для их проверки.

Одним из основных стандартов контроля качества металла является требование к химическому составу. Это позволяет определить процентное содержание различных элементов в металле и установить его соответствие заданным нормам.

Для контроля механических свойств металла применяются различные методы испытаний, включающие измерение твердости, прочности, пластичности и устойчивости к разрушению. При этом устанавливаются требования к значениям этих свойств в зависимости от конкретного применения металла.

Также в стандартах контроля качества металла устанавливаются требования к геометрическим параметрам, микроструктурным характеристикам, поверхностному состоянию и дефектам металлических изделий. Это включает такие параметры, как размеры, форма, шероховатость, наличие трещин, пустот и других дефектов, которые могут негативно сказываться на работоспособности и надежности изделия.

В целях контроля качества металла, часто применяются неразрушающие методы исследования, такие как ультразвуковое и рентгеновское исследование, магнитная дефектоскопия, визуальный осмотр и томография. Они позволяют обнаружить скрытые дефекты и повреждения металла без его разрушения.

В заключение, стандарты контроля качества металла являются важным инструментом для обеспечения надежности и безопасности металлических изделий. Они позволяют установить требования к свойствам и характеристикам металла, а также осуществить его проверку с помощью различных методов и техник контроля. Это позволяет предотвратить возможные аварии и несчастные случаи, связанные с использованием некачественного металла.

Методы исследования прочности и твердости металла

Прочность и твердость металла являются важными характеристиками, которые определяют его надежность и способность сопротивляться внешним нагрузкам. Для исследования этих свойств металла существует несколько методов.

Одним из основных методов исследования прочности металла является испытание на растяжение. В ходе этого испытания образец металла подвергается растягивающей нагрузке до тех пор, пока происходит его разрушение. По полученным данным можно определить предел прочности, удлинение и сужение образца.

Другим методом исследования прочности металла является испытание на изгиб. В данном случае образец металла подвергается действию изгибающей нагрузки, что позволяет определить его прочность и устойчивость к повреждениям при деформации.

Различные методы исследования также позволяют определить твердость металла. Одним из таких методов является измерение твердости по шкале Роквелла. Путем нанесения стандартизированной нагрузки на образец металла и измерения глубины проникновения индентора можно получить числовое значение его твердости.

Еще одним распространенным методом исследования твердости металла является метод Бринелля. Суть его заключается в нанесении стандартизированной нагрузки на образец металла и измерении диаметра следа, оставленного индентором. По полученным данным можно определить твердость металла по соответствующей формуле.

Таким образом, методы исследования прочности и твердости металла позволяют получить информацию о его механических характеристиках и определить его пригодность для определенных условий эксплуатации.

Рекомендации по неразрушающему контролю металла

1. Использование УЗК

Ультразвуковой контроль является одним из самых эффективных методов неразрушающего контроля металла. Для его проведения необходима специальная аппаратура, обладающая возможностью генерировать и принимать ультразвуковые волны. При помощи УЗК можно обнаружить различные дефекты в металле, такие как трещины, включения и пустоты.

2. Магнитопорошковый контроль

Метод магнитопорошкового контроля позволяет обнаруживать трещины и дефекты в металле под воздействием магнитного поля. Для проведения такого контроля используют специальные порошки, которые наносят на поверхность металла. При наличии трещины или другого дефекта, порошок с помощью магнитного поля будет скапливаться в месте повреждения, что позволяет его обнаружить.

3. Визуальный контроль

Необходимо проводить визуальный контроль после каждого этапа обработки и правки металла. Визуальный контроль позволяет обнаруживать нарушения геометрии детали, поверхностные дефекты, коррозию и другие видимые повреждения металла. Для этого требуется обращать внимание на каждую деталь, проводить осмотр в хорошо освещенном помещении и использовать оптические инструменты при необходимости.

4. Радиографический контроль

Радиографический контроль является одним из самых точных методов неразрушающего контроля металла. При проведении такого контроля используют рентгеновские лучи, которые проникают через металл и создают изображение на рентгеновской пленке или детекторе. Это позволяет выявить трещины, внутренние и скрытые дефекты металла.

5. Установка системы мониторинга качества

Помимо проведения контроля на каждом этапе обработки металла, рекомендуется установить систему мониторинга качества, которая будет отслеживать и записывать данные о каждой детали. Это позволит контролировать процесс правки металла, обнаруживать возможные дефекты и улучшать качество продукции.

Использование этих рекомендаций по неразрушающему контролю металла позволит повысить качество продукции, минимизировать вероятность выпуска бракованной продукции и обеспечить безопасность при эксплуатации изделий из металла.

Влияние контроля качества на процесс обработки металла

Контроль качества играет важную роль в процессе обработки металла. Он позволяет определить соответствие конечного продукта с требуемыми стандартами и установленными техническими характеристиками. От правильного контроля качества зависит надежность и безопасность конструкций, а также их долговечность.

Один из главных аспектов контроля качества в процессе обработки металла - это проверка его механических свойств. Механические испытания позволяют определить прочность материала, его твердость, усталостную прочность и другие важные характеристики. Это позволяет предотвратить возможные дефекты и отказы материала в процессе эксплуатации.

Контроль качества также включает проверку геометрических параметров обработанных деталей. Это может включать измерение размеров, формы, плоскости и прямолинейности. Точность этих параметров играет решающую роль в точности и долговечности сборки и функционирования деталей и конструкций из металла.

Особое внимание следует обращать на контроль качества поверхностного слоя металла. Это может быть проверка наличия и глубины трещин, пор, окалины, окиси и других дефектов. Контроль поверхности позволяет определить степень очистки, качество обработки и соответствие поверхности требуемым техническим требованиям и внешнему виду.

В заключении, контроль качества является неотъемлемой частью процесса обработки металла. Он влияет на безопасность и надежность конечного продукта, а также на его долговечность и функциональность. Правильно организованный и осуществляемый контроль качества позволяет предотвращать возможные дефекты, достигать требуемых технических характеристик и улучшать процесс обработки металла в целом.

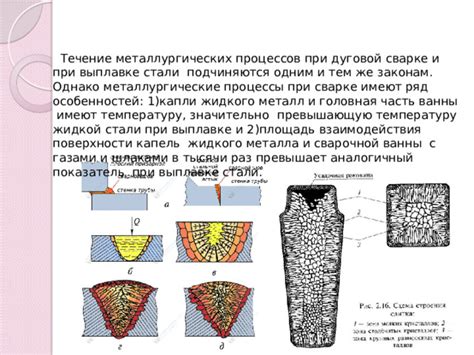

Особенности контроля качества металла при выплавке

Контроль качества металла при его выплавке – важный этап производственного процесса. От качества металла зависят многие свойства и характеристики конечного продукта, поэтому контроль проводится на каждом этапе его обработки.

Одной из особенностей контроля является необходимость его проведения на различных стадиях производства. Качество металла должно быть проверено как на этапе приемки сырья, так и на этапе его переработки. Также важен контроль качества готового продукта перед его отправкой на склад или в потребительскую сеть.

Для контроля качества металла могут использоваться различные методы и приборы. Наиболее распространенные из них – это визуальный контроль, термометрия, магнитный контроль, ультразвуковая дефектоскопия и рентгеноскопия.

Контроль качества металла при выплавке также включает анализ его химического состава. Для этого применяются специальные лабораторные методы, такие как спектральный анализ и масс-спектрометрия. Анализ химического состава позволяет выявить примеси и определить соответствие металла требуемым стандартам и спецификациям.

Контроль качества металла при выплавке является неотъемлемой частью процесса производства. Он позволяет предотвратить возможные дефекты и повысить надежность и качество конечного продукта. Регулярный контроль качества металла является залогом успеха предприятия и удовлетворенности потребителя.

Вопрос-ответ

Какие методы контроля качества правки металла существуют?

Существует несколько методов контроля качества правки металла, включая визуальный осмотр, ультразвуковой контроль, радиографический контроль, магнитный контроль и т.д.

Как проводится визуальный осмотр металла?

Визуальный осмотр металла проводится с помощью обычного осмотра металлической поверхности на предмет дефектов, таких как трещины, вмятины, окрашивание и прочие аномалии.

В чем состоит принцип ультразвукового контроля металла?

Ультразвуковой контроль металла основан на использовании ультразвуковых волн для обнаружения дефектов внутри металла. Отраженные звуковые волны анализируются специальным оборудованием, позволяющим определить наличие и характеристики дефектов.

Какие рекомендации можно дать по проведению контроля качества правки металла?

Для проведения контроля качества правки металла рекомендуется использовать несколько методов одновременно, чтобы убедиться в полной достоверности результатов. Также важно следовать инструкциям производителя оборудования и выполнять все необходимые проверки перед началом работы.