В процессе сварки основной металл является одним из самых важных компонентов сварного соединения. Качество основного металла непосредственно влияет на прочность и надежность сварного соединения. Поэтому обеспечение контроля качества основного металла является неотъемлемой частью успешного сварочного процесса.

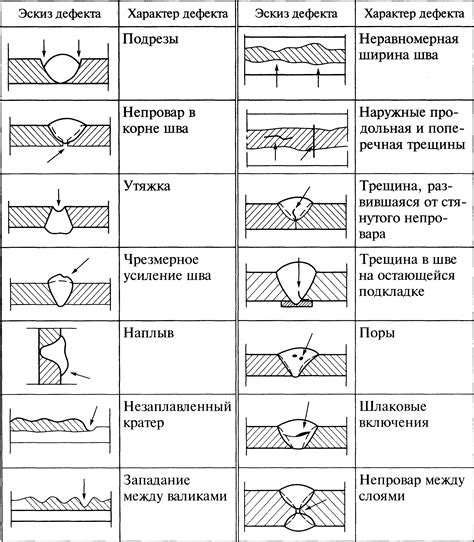

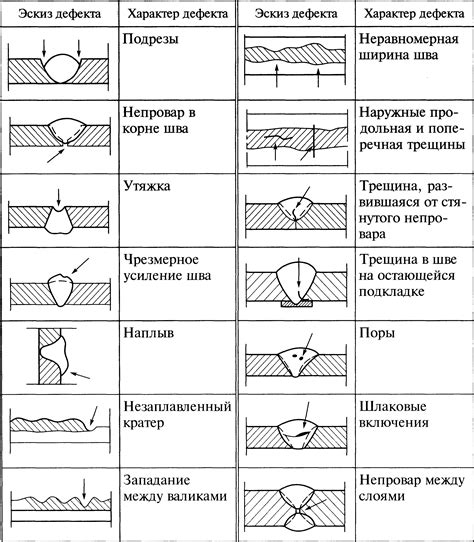

Для обеспечения контроля качества основного металла необходимо проведение ряда мероприятий. В первую очередь следует провести визуальный контроль основного металла на наличие дефектов, таких как трещины, пузыри, внутренние полости и другие несовершенства. Для этого могут использоваться качественные методы, такие как использование микроскопа или ультразвукового контроля.

Однако визуальный контроль не всегда позволяет выявить все потенциальные дефекты основного металла. Поэтому рекомендуется использовать более точные методы контроля, такие как испытание на прочность основного металла. Это может быть испытание на растяжение, изгиб или ударная вязкость, в зависимости от требуемых характеристик сварного соединения.

Не менее важным аспектом контроля качества основного металла является его химический состав. Чистота материала, отсутствие несоответствующих примесей и правильное соотношение компонентов могут существенно повлиять на качество сварного соединения. Для контроля химического состава основного металла используются специальные аналитические методы, такие как спектральный анализ или химическая аналитика.

Значение контроля качества

Контроль качества основного металла сварного соединения играет важную роль в обеспечении безопасности и надежности сооружений, ведь некачественный металл может привести к разрушению конструкции и страшным последствиям.

Основной металл сварного соединения должен соответствовать требуемым стандартам и техническим условиям. Контроль качества осуществляется на различных стадиях: при приемке металла, в процессе сварки и после сварки.

Контроль качества включает в себя проверку физико-механических свойств металла, его химического состава, структуры, а также проверку наличия дефектов, таких как трещины, поры, пустоты и другие.

Для контроля качества могут применяться различные методы, в том числе неразрушающий контроль (методы УЗК, радиографии, магнитопорошковая дефектоскопия и др.) и разрушающий контроль (испытания на растяжение, ударную вязкость, твердость и др.).

Контроль качества основного металла сварного соединения является неотъемлемой частью процесса сварки и представляет собой гарантию того, что конструкция будет безопасной и долговечной. Необходимо уделять большое внимание контролю качества и обеспечивать его на высоком уровне.

Почему важен контроль сварного соединения?

Контроль сварного соединения является неотъемлемой частью процесса сварки и имеет важное значение для обеспечения качества и надежности конечного изделия. От правильного контроля зависит успешная эксплуатация сварных соединений и их способность выдерживать воздействие всевозможных механических, термических и химических нагрузок.

Первичная причина необходимости контроля сварного соединения заключается в жизненно важном характере сварки. Сварка используется в самых разных областях, таких как строительство, машиностроение, нефтегазовая и энергетическая промышленность, автомобильное производство. Во всех этих сферах сварка выполняет роль соединительного элемента, который должен работать на протяжении всего срока службы изделия. В случае некачественной сварки возникает риск возникновения аварийной ситуации, масштабные повреждения сооружений и дорогостоящий ремонт.

Контроль сварных соединений также является законодательно регламентированной процедурой. В большинстве стран существуют нормативные документы и стандарты, которые определяют требования к сварке, а также методы и средства контроля. Соблюдение этих требований позволяет устанавливать соответствие между выполненной сваркой и техническими параметрами, указанными в проектной и технической документации.

В процессе контроля сварного соединения осуществляется оценка геометрических параметров, неразрушающее и разрушающее испытание, анализ микроструктуры и химического состава металла, обнаружение дефектов и отклонений от требований нормативов. Это позволяет выявить и исправить неполадки, связанные с некачественной сваркой, еще на стадии производства, что приводит к сокращению времени и затрат на последующий ремонт или замену изделия.

Факторы влияющие на качество сварного соединения

Качество сварного соединения зависит от ряда факторов, включая:

- Правильный выбор сварочного материала: для достижения высокого качества сварного соединения необходимо правильно подобрать сварочный материал, учитывая его химический состав, механические свойства и совместимость с остальными компонентами соединения.

- Подготовка поверхности: перед сваркой необходимо тщательно очистить поверхности соединяемых деталей от загрязнений, окислов и покрытий. Наличие таких примесей может негативно сказаться на качестве сварного соединения.

- Контролируемая температура процесса сварки: температурный режим сварки должен быть контролируемым и соответствовать требованиям технологического процесса. Недостаточная или, наоборот, слишком высокая температура сварочного процесса может привести к деформации соединяемых деталей и образованию неполноценных сварных швов.

- Контроль зазоров между деталями: величина зазора между соединяемыми деталями должна быть оптимальной для обеспечения прочного и качественного сварного соединения. Слишком большой зазор может привести к образованию дефектов шва, а слишком маленький - к возникновению напряжений в соединении.

- Контроль параметров сварочной дуги: важно контролировать параметры сварочной дуги, такие как ток, напряжение, скорость передвижения электрода и другие. Неправильная настройка этих параметров может привести к образованию нежелательных дефектов шва и ухудшить качество сварного соединения.

Для обеспечения контроля качества основного металла сварного соединения необходимо учитывать вышеперечисленные факторы и осуществлять их контроль на каждом этапе сварочного процесса.

Какие факторы влияют на качество сварки?

Качество сварки, при сварке основного металла, зависит от нескольких факторов, которые необходимо учитывать при проведении данного процесса.

1. Режимы сварки: правильно подобранные параметры сварки, такие как ток, напряжение, скорость сварки, забезпечат качество сварного соединения. Неверное выбор этих параметров может привести к образованию дефектов и неполадок в сварке.

2. Предварительная подготовка: качество сварки зависит от предварительной подготовки поверхности свариваемых деталей. Детали должны быть очищены от окалины, ржавчины, загрязнений, чтобы обеспечить надежное сцепление металлов и исключить возможность возникновения трещин и дефектов.

3. Качество основного металла: сварка будет качественной, если качество основного металла соответствует требованиям. То есть, основной металл должен быть достаточно чистым, без дефектов и пор, что позволит получить прочное и надежное сварное соединение.

4. Выбор электрода и сварочного материала: правильный выбор электрода и сварочного материала также оказывают влияние на качество сварки. Каждый материал имеет свои особенности и свойства, которые нужно учитывать при выборе. Неверный выбор электрода может привести к низкой прочности сварных соединений и образованию дефектов.

5. Квалификация сварщика: качество сварки зависит от квалификации и опыта сварщика. Навык сварщика сырьеважен для правильной техники сварки, контроля параметров и коррекции при необходимости.

6. Процессы контроля: проведение контроля качества сварки - это важный аспект в обеспечении качественного сварного соединения. Он включает в себя контроль размеров сварного шва, формы, качества сварной зоны, наличия дефектов и трещин.

Все вышеперечисленные факторы влияют на качество сварки и должны быть учтены при проведении данного процесса. Необходимы правильные условия, подготовка и контроль для достижения качественного результата сварки основного металла.

Основные методы контроля качества сварки

Для обеспечения высокого качества сварных соединений используются различные методы контроля, которые позволяют выявить возможные дефекты и отклонения от требуемых параметров. Основные методы контроля качества сварки включают в себя:

- Визуальный контроль. Этот метод основан на тщательном визуальном осмотре сварных соединений после их выполнения. Специалист проверяет наличие трещин, выпадение сварочного материала, отсутствие дефектов на поверхности и соответствие соединения установленным стандартам.

- Радиографический контроль. Данный метод базируется на использовании рентгеновского или гамма-излучения для обнаружения внутренних дефектов сварных соединений. Результаты исследования отображаются на рентгеновских пленках или мониторах специализированного оборудования.

- Ультразвуковой контроль. При помощи ультразвуковой дефектоскопии можно обнаружить поры, трещины и другие дефекты, которые находятся внутри материала сварного соединения. Этот метод основан на излучении ультразвуковых волн в область контролируемого соединения и анализе отраженных волн.

- Магнитопорошковый контроль. Этот метод позволяет обнаружить дефекты, связанные с магнитными полями в материале сварного соединения. При помощи магнитного поля и нанесения порошка на поверхность освещаемого объекта можно выявить трещины, деформации и другие дефекты.

- Контроль тугоплавких включений. Данный метод используется для обнаружения тугоплавких включений и металлических взаимных примесей в сварном соединении. Он основан на анализе микроструктуры сварного соединения методом металлографии и использовании специальных ферритоскопов или магнитоскопов.

Комбинация этих методов контроля позволяет обеспечить высокое качество сварных соединений и гарантировать их надежность и безопасность в эксплуатации.

Какие методы используются для контроля качества сварных соединений?

Визуальный контроль - один из наиболее простых и доступных методов для оценки качества сварных соединений. В ходе визуального контроля осуществляется оценка внешнего вида сварного шва, наличия дефектов, таких как трещины, включения и неплавления, а также соответствие свариваемых деталей проектной документации и требованиям стандартов.

Радиографический контроль - метод, основанный на использовании рентгеновских или гамма-излучений. В ходе радиографического контроля создаются снимки внутренней структуры сварного соединения, которые затем анализируются на наличие дефектов, таких как пустоты, трещины, включения и неплавления. Этот метод позволяет обнаруживать дефекты, невидимые невооруженным глазом.

Ультразвуковой контроль - метод, основанный на использовании ультразвуковых волн. В ходе ультразвукового контроля с помощью специальных приборов и датчиков производится сканирование сварного соединения, и по полученным данным оценивается его внутреннее строение. Ультразвуковой контроль позволяет обнаруживать дефекты, такие как пустоты, трещины, включения и неплавления.

Магнитно-порошковый контроль - метод, основанный на использовании магнитных полей и порошка с магнитными свойствами. В ходе магнитно-порошкового контроля на поверхность сварного соединения наносится порошок, который под влиянием магнитного поля распределится по поверхности, образуя отклик на дефекты, такие как трещины и неплавления. Этот метод позволяет обнаруживать дефекты, недоступные для визуального и радиографического контроля.

В табличке ниже представлены основные методы контроля качества сварных соединений, их преимущества и недостатки.

| Метод контроля | Преимущества | Недостатки |

|---|---|---|

| Визуальный контроль | Простота и доступность | Ограниченная способность обнаружения внутренних дефектов |

| Радиографический контроль | Высокая чувствительность и возможность обнаружения внутренних дефектов | Необходимость специального оборудования и обученного персонала |

| Ультразвуковой контроль | Высокая чувствительность и возможность обнаружения внутренних дефектов | Необходимость специального оборудования и обученного персонала |

| Магнитно-порошковый контроль | Относительная простота и доступность | Ограниченная способность обнаружения внутренних дефектов |

Выбор определенного метода контроля качества сварных соединений зависит от ряда факторов, таких как тип соединяемых материалов, условия эксплуатации, требования к надежности и т. д. Часто применяется комбинированный подход, который включает использование нескольких методов для достижения максимального контроля качества сварных соединений.

Требования к основному металлу

Основной металл сварного соединения должен соответствовать определенным требованиям, чтобы обеспечить его качество и надежность. Первоначальное качество основного металла имеет важное значение для прочности и долговечности сварного соединения.

Основной металл должен иметь удовлетворительные физические и механические свойства. В частности, его прочность, твердость и пластичность должны быть достаточными для устойчивости сварного соединения к различным нагрузкам и воздействиям окружающей среды.

Также требуется, чтобы основной металл был достаточно чистым и свободным от дефектов, таких как включения, трещины или поры. Наличие таких дефектов может привести к снижению прочности и возникновению долговременных повреждений в сварном соединении.

Для обеспечения контроля качества основного металла проводятся различные испытания и контрольные мероприятия. Это включает в себя визуальный осмотр, обмеры, испытания на растяжение и твердость, а также анализ химического состава. Важно убедиться, что основной металл соответствует требованиям спецификации и не имеет дефектов, которые могут негативно повлиять на качество сварного соединения.

В некоторых случаях, если качество основного металла не удовлетворяет требованиям, могут использоваться методы оценки и корректировки. Например, проведение тепловой обработки или добавление специальных примесей могут помочь улучшить свойства основного металла и обеспечить необходимое качество сварного соединения.

Вопрос-ответ

Какие методы используются для обеспечения контроля качества основного металла сварного соединения?

Для обеспечения контроля качества основного металла сварного соединения используются различные методы, такие как визуальный контроль, ультразвуковой контроль, радиографический контроль, магнитопорошковый контроль и др. Визуальный контроль позволяет обнаружить видимые дефекты, такие как трещины или неправильные формы. Ультразвуковой контроль позволяет обнаруживать внутренние дефекты, такие как пустоты или трещины с использованием звуковых волн. Радиографический контроль основан на использовании рентгеновских лучей для обнаружения внутренних дефектов. Магнитопорошковый контроль использует магнитные поля для обнаружения трещин и других дефектов.

Какой метод контроля качества основного металла сварного соединения является наиболее надежным?

Нет одного метода контроля, который можно назвать абсолютно надежным, так как каждый метод имеет свои ограничения и может пропустить определенные дефекты. Однако, возможно, магнитопорошковый контроль является одним из наиболее надежных методов, особенно при обнаружении поверхностных трещин. Он имеет высокую чувствительность к дефектам и широкий спектр применения.

Какая роль играет контроль качества основного металла сварного соединения в общем процессе сварки?

Контроль качества основного металла сварного соединения играет важную роль в общем процессе сварки. Он позволяет обнаруживать и исправлять дефекты до того, как они приведут к серьезным проблемам или отказам конструкции. Контроль качества помогает обеспечить безопасность, надежность и долговечность сварных соединений, а также соответствие требованиям стандартов и нормативных документов.