Контактная коррозия – одна из наиболее распространенных проблем, связанных с эксплуатацией металлических конструкций. Этот процесс разрушения материала обусловлен контактом между различными металлами и может привести к серьезным повреждениям, снижению прочности и продолжительности службы металлических изделий. В данной статье мы рассмотрим основные причины возникновения контактной коррозии и предложим эффективные методы предотвращения данного процесса.

Основными факторами, влияющими на контактную коррозию, являются различие в электрохимическом потенциале металлов, наличие влаги и наличие дополнительных электролитов. Процесс коррозии активируется при контакте между двумя металлами с разными потенциалами, где один из них выступает в качестве анода, а другой – в качестве катода. При наличии влаги и электролита происходит образование гальванической пары, что усиливает коррозию и приводит к быстрому разрушению материала.

Чтобы предотвратить контактную коррозию, необходимо принять ряд мер. В первую очередь, рекомендуется использовать металлы с близкими электрохимическими потенциалами или применять защитные покрытия, которые создают барьер между металлами и предотвращают контакт. Также важно избегать использования электролитов и обеспечить хорошую вентиляцию, чтобы уменьшить воздействие влаги. Кроме того, регулярная проверка и обслуживание металлических конструкций позволят своевременно выявить и устранить проблемы, связанные с контактной коррозией.

В заключение, контактная коррозия является серьезной проблемой, которая может привести к разрушению металлических конструкций. Однако, соблюдение несложных мер предосторожности позволит предотвратить данный процесс и продлить срок службы металлических изделий. Регулярное обслуживание и проверка состояния изделий, использование металлов с близкими потенциалами или защитных покрытий, а также избегание воздействия влаги и электролитов – основные меры, которые помогут предотвратить контактную коррозию и сохранить целостность металлических конструкций.

Что такое контактная коррозия металлов?

Контактная коррозия металлов – это процесс разрушения металлических материалов, который происходит при их контакте с другими материалами в присутствии влаги или электролита. Это одна из наиболее распространенных форм коррозии, которая возникает при взаимодействии различных металлических компонентов в конструкциях или устройствах.

Основной механизм контактной коррозии заключается в том, что при контакте двух разнородных металлов в присутствии влаги образуется гальваническая пара. Одно металлическое соединение выступает в роли анода, а другое – в роли катода. Это приводит к электрохимическим реакциям, которые вызывают разрушение металлов.

Контактная коррозия может быть особенно проблематичной в строительстве, автомобильной или электротехнической отраслях, где различные металлические компоненты часто вступают в контакт друг с другом в условиях высокой влажности или наличии агрессивных сред. Для предотвращения контактной коррозии необходимо применять защитные покрытия, гальваническую изоляцию или выбирать металлы с более близкими электрохимическими свойствами.

Причины разрушения металлических изделий

Металлические изделия подвержены разрушению по различным причинам, а наиболее распространенной из них является контактная коррозия. Контактная коррозия возникает при взаимодействии различных металлов в присутствии электролитов, таких как вода или солевые растворы. Этот процесс приводит к разрушению поверхности металла и потере его функциональных свойств.

Одной из основных причин контактной коррозии является электрохимический потенциал различных металлов. Если металлы с разными электрохимическими потенциалами находятся в контакте, то возникает металлический элемент, причем металл с более высоким потенциалом будет выступать в роли анода, а металл с более низким потенциалом - в роли катода. На аноде происходит окисление металла, аналогично тому, как ржавеет железо, а на катоде происходит восстановление металла.

Кроме различия в электрохимическом потенциале, другим фактором, влияющим на контактную коррозию, является наличие электролитов. В присутствии влаги, солей и других электролитов, происходит электролитическая диссоциация, т.е. разделение электролитов на положительные и отрицательные ионы. Электролиты создают условия для протекания электрохимических реакций, ускоряя коррозию металлов.

Одним из способов предотвратить разрушение металлических изделий является выбор правильных материалов для их изготовления. Если изделия содержат металлы с различными электрохимическими потенциалами, то необходимо предусмотреть меры защиты, такие как использование антикоррозионных покрытий или разделение металлов друг от друга с помощью диэлектрических материалов. Также важно обеспечить правильное обслуживание и техническое обслуживание металлических изделий, чтобы предотвратить попадание влаги и солей на их поверхность.

Химические процессы и контакт с агрессивными средами

Контактная коррозия металлов — это процесс разрушения металлической поверхности, вызванный взаимодействием с агрессивными химическими средами. Химические реакции, происходящие при контактной коррозии, могут привести к образованию осадков, растрескиванию металла и потере его функциональных свойств.

Взаимодействие металла с агрессивными средами может иметь различные причины. Одна из них — электрохимический контакт между металлами разного электрохимического потенциала. При наличии электролита, который служит средой для передачи электрического тока, образуются гальванические элементы, приводящие к коррозии одного или обоих металлов. Это особенно актуально для металлических соединений разных металлов, таких как железо и алюминий, медь и цинк.

Однако контактная коррозия может возникать и при взаимодействии металла с химическими средами, не связанными с электрохимическими процессами. Например, растворы кислот или щелочей могут вызывать разрушение металла путем химической реакции с его поверхностью. Для предотвращения такого взаимодействия металлов с агрессивными средами используются различные защитные покрытия, например, покрытия из полимерных материалов или оксидов металлов.

Одним из способов предотвращения контактной коррозии является выбор металлов, устойчивых к конкретным агрессивным средам. Например, для работы в кислотной среде лучше всего подходят специальные стали, устойчивые к эрозии и химической агрессии. Также можно использовать методы пассивации металлов, которые заключаются в нанесении на поверхность металла защитного слоя оксидов или пленки, предотвращающей контакт металла с агрессивными средами.

В целом, контактная коррозия металлов является сложной проблемой, требующей индивидуального подхода к каждому конкретному случаю. Это важно учитывать при проектировании и эксплуатации металлических конструкций, особенно в условиях с высокой влажностью, химической активностью или температурными перепадами.

Воздействие влаги и кислорода на металл

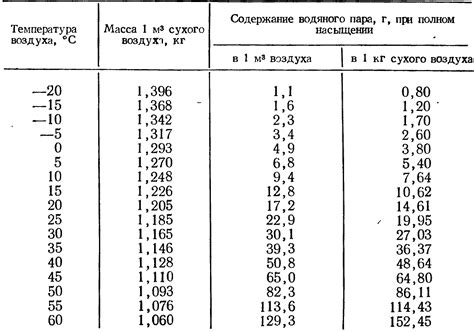

Влага и кислород являются основными факторами, приводящими к контактной коррозии металлов. При попадании влаги на металлическую поверхность происходит образование электролитического раствора, который считается активным агентом в индуцировании коррозии. Вода обладает способностью проводить электрический ток, что способствует неблагоприятным электрохимическим реакциям на поверхности металла.

Кислород, находящийся в воздухе, также является важным фактором, стимулирующим контактную коррозию. Он активирует процессы окисления, приводящие к образованию оксидной пленки на поверхности металла. Эта пленка может замедлить или даже остановить дальнейшее разрушение, но только если она непроницаема и защищает металл от контакта с влагой. В противном случае, оксидная пленка может быть разрушена или проникнуть влага, что приведет к продолжению коррозии.

Контактная коррозия металлов является явлением, которое необходимо принимать во внимание при проектировании, эксплуатации и защите металлических изделий. Для предотвращения контактной коррозии рекомендуется применять различные защитные покрытия, а также правильно подбирать материалы, чтобы минимизировать контакт между различными металлами и влагой. Важно также контролировать влажность и обеспечивать принципы катодной защиты, чтобы предотвратить окисление и разрушение металлических поверхностей.

Окисление и образование ржавчины

Окисление и образование ржавчины являются одним из наиболее распространенных видов контактной коррозии металлов. Когда металл вступает в контакт с водой и кислородом, происходит окислительная реакция, в результате которой образуется ржавчина.

Окисление – это процесс, при котором атомы металла теряют электроны и переходят в ионное состояние. Когда металл окисляется, его поверхность становится покрытой окисным пленкой. Если эта пленка проницаема для воды и кислорода, то их воздействие приводит к дальнейшему окислению металла и образованию ржавчины.

Ржавчина – это продукт окисления железа, который обычно имеет коричневую или красную окраску. Она образуется при окислении железа водой и кислородом. Ржавчина является довольно хрупким и пористым материалом, который может продолжать разрушать металлическую поверхность.

Для предотвращения образования ржавчины и остановки процесса окисления металлов необходимо принять ряд мер. Одна из них – использование защитных покрытий, которые могут предотвратить контакт металла с водой и кислородом. К таким покрытиям относятся краска, лак и специальные антикоррозийные покрытия. Кроме того, важно избегать использования металлических материалов с различными электрохимическими потенциалами, так как это может способствовать возникновению гальванической коррозии.

В целом, для предотвращения окисления и образования ржавчины необходимо проводить регулярную проверку и обслуживание металлических конструкций, а также применять современные методы защиты от коррозии, такие как электрохимическая защита и использование специальных антикоррозийных покрытий. Это позволит продлить срок службы металлических изделий и обеспечить их надежную защиту от воздействия факторов окружающей среды.

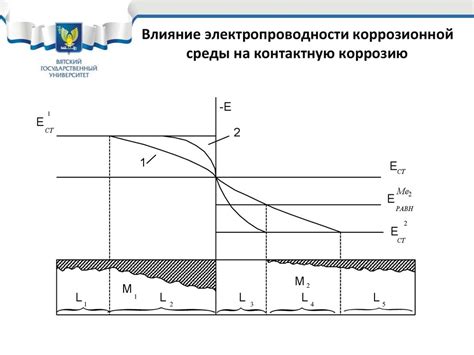

Влияние электрических токов на коррозию

Электрические токи могут оказывать значительное влияние на процесс коррозии металлов. При наличии электрического тока возникают различные электрохимические реакции, которые могут ускорить или замедлить коррозию.

Один из основных эффектов, связанных с электрическими токами, - это гальваническая коррозия. Она возникает при соединении двух различных металлов в электролите. При наличии электролита и электрического соединения между металлами, начинается течение электрического тока, что приводит к образованию гальванического элемента. При этом, возникает анод и катод, что приводит к различной скорости коррозии металлов.

Влияние электрических токов на коррозию может быть положительным или отрицательным. Положительное влияние наблюдается при использовании метода катодной защиты, которая основана на применении электрического тока с целью предотвратить коррозию. Катодная защита особенно эффективна в условиях повышенной агрессивности среды или наличия поверхностного повреждения металла.

С другой стороны, отрицательное влияние электрических токов на коррозию проявляется при наличии интенсивных анодных процессов, которые могут ускорить коррозию металла. В таких случаях необходимо предпринять меры по защите относительно анодового металла.

Положительные или отрицательные последствия электрических токов на коррозию металлов обусловлены свойствами электролита, интенсивностью тока, а также особенностями соединения металлов. Поэтому, важно учитывать все факторы при проектировании систем, чтобы предотвратить разрушение металлов вследствие контактной коррозии.

Как предотвратить контактную коррозию металлов?

Контактная коррозия металлов является одной из наиболее распространенных проблем, с которой сталкиваются технические конструкции и изделия. Это процесс разрушения металлов, вызванный электрохимическими взаимодействиями при их контакте со средой.

Одним из способов предотвратить контактную коррозию металлов является использование специальных покрытий, которые надежно защищают металл от активной среды. Они могут быть нанесены на поверхность металла путем окрашивания, электрохимического осаждения или простого нанесения слоя.

Другим методом защиты металлов от контактной коррозии является изоляция металлических поверхностей. Это можно сделать путем применения изоляционных материалов, таких как резина, пластик или специальные композиты. Изоляция поможет предотвратить контакт металла с влагой или агрессивными химическими веществами, что значительно снизит вероятность коррозии.

Необходимо также следить за состоянием металлических соединений и контактных элементов. Формирование трещин, небольших повреждений или неполадок в электрических контактах может стать источником контактной коррозии.

Важно также учитывать факторы окружающей среды. Выбор правильного способа защиты металлов должен учитывать особенности среды, в которой будет эксплуатироваться конструкция или изделие. Например, вода, соленый воздух или агрессивные химические вещества могут значительно повысить риск контактной коррозии металлов.

В целом, предотвращение контактной коррозии металлов требует системного подхода, включающего правильный выбор материалов, защитные покрытия, изоляцию и регулярный контроль состояния металлических соединений. Только таким образом можно обеспечить долговечность и надежность технических конструкций и изделий.

Применение защитных покрытий и пленок

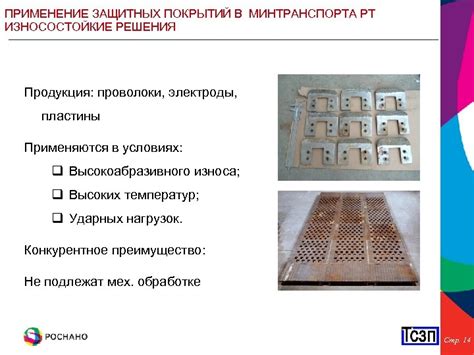

Одним из эффективных способов предотвратить контактную коррозию металлов является применение защитных покрытий и пленок. Использование таких покрытий позволяет создать барьер, который защищает металлическую поверхность от воздействия агрессивных сред и снижает вероятность контактного взаимодействия с другими металлами.

Наиболее популярными типами защитных покрытий являются органические и неорганические пленки. Органические пленки создаются путем нанесения специальных красок или лаков на поверхность металла. Они обладают хорошими адгезионными свойствами и обеспечивают надежную защиту от коррозии. Неорганические пленки, такие как оксидные или фосфатные покрытия, формируются путем химической реакции между металлом и соответствующими веществами. Они отличаются высокой стойкостью к воздействию агрессивных сред.

Однако необходимо учитывать, что защитные покрытия и пленки могут иметь недостатки, которые могут привести к их постепенному разрушению. Например, они могут стать тонкими и треснуть, что приведет к образованию мест, где металл будет подвержен контактной коррозии. Поэтому регулярное обслуживание и проверка состояния защитных покрытий необходимы для поддержания их эффективности.

Кроме того, при выборе защитных покрытий и пленок необходимо учитывать особенности рабочей среды, в которой будет эксплуатироваться металлическая конструкция. Разные среды могут требовать различных типов покрытий, чтобы обеспечить максимальную защиту от коррозии. Также важно правильно нанести покрытие на поверхность металла, следуя рекомендациям производителей и профессиональным стандартам.

В целом, применение защитных покрытий и пленок является эффективным способом предотвращения контактной коррозии металлов. Благодаря этим методам можно значительно продлить срок службы металлических конструкций и сохранить их надежность и эстетический вид.

Регулярное обслуживание и контроль состояния металлических изделий

Одним из важных аспектов предотвращения контактной коррозии металлов является регулярное обслуживание и контроль состояния металлических изделий. Только своевременное обнаружение первых признаков коррозии позволяет принять меры по предотвращению разрушения и сохранить интегритет металла.

Регулярные визуальные осмотры металлических изделий позволяют выявить покраснение, образование ржавчины, изменение формы или структуры металла. Если были обнаружены аномалии, необходимо принять меры по удалению ржавчины, а также провести профилактическое покрытие поверхности металла специальными составами.

Кроме визуального контроля, проводится также физическое тестирование металлических конструкций. Например, испытания на прочность и термические испытания позволяют оценить состояние металлических изделий и определить необходимость замены поврежденных элементов.

Для более детального контроля состояния металлических изделий применяются различные методы неразрушающего контроля. Это может включать магнитную дефектоскопию, ультразвуковое и рентгеновское тестирование. Такие методы позволяют выявить скрытые дефекты, трещины или изменение структуры металла, которые не видны при обычном визуальном осмотре.

Важно отметить, что для эффективного контроля и предотвращения контактной коррозии металлов необходимо проводить регулярные обследования и следить за изменениями состояния металлических изделий. Только таким образом можно максимально продлить срок службы и сохранить надежность металлических конструкций.

Вопрос-ответ

Что такое контактная коррозия металлов?

Контактная коррозия металлов - это процесс разрушения металлических конструкций под влиянием электрохимических реакций, возникающих в результате электрического контакта двух различных металлов и наличия влаги или электролита. Эта коррозия происходит в том случае, когда один металл в том или ином виде физически или электрически соединен с другим металлом и при этом возникает дополнительное электрическое напряжение между ними.