Металл - один из основных материалов, используемых в промышленности. Однако его использование не всегда является эффективным и экономически выгодным. Часто происходят потери материала или затраты на его обработку оказываются слишком высокими. В этой статье мы рассмотрим несколько способов увеличения эффективности использования металла на изделиях, которые позволят сократить потери и затраты.

Первым и самым важным шагом в увеличении эффективности использования металла на изделиях является оптимизация конструкции. При проектировании изделия необходимо учитывать требования и функциональные характеристики, чтобы выбрать оптимальную форму и размеры деталей. Использование специальных программных средств для моделирования позволяет симулировать различные варианты конструкции и выбрать наиболее оптимальный.

Другим способом снижения потерь и затрат является оптимизация процессов производства. Внедрение современного оборудования и технологий позволяет сократить время обработки и использовать материалы более эффективно. Например, применение лазерного резания вместо традиционного механического обеспечивает более точный и экономичный процесс.

Также важным аспектом является контроль качества металла и деталей на каждом этапе производства. Регулярные проверки и испытания позволяют выявить возможные дефекты или отклонения и предпринять меры для их устранения. Это помогает избежать дальнейших потерь и повысить долговечность и надежность изделий.

В результате применения всех этих мер можно значительно снизить потери и сократить затраты на использование металла на изделиях. Это позволит повысить эффективность работы предприятия, улучшить качество продукции и удовлетворить потребности потребителей. Единовременные инвестиции в оптимизацию конструкции и внедрение новых технологий окупятся в виде снижения затрат на материалы и повышения конкурентоспособности компании на рынке.

Проблемы потерь металла на производстве

Потери металла на производстве являются важной проблемой, с которой сталкиваются многие предприятия. Они значительно влияют на эффективность использования ресурсов и увеличивают затраты на производство. Потери могут возникать по разным причинам, включая недостатки технологических процессов, ошибки операторов и недостаточное контролирование качества продукции.

Одной из главных причин потерь металла является некачественная сырьевая база. В случае использования низкокачественного металла, его потери на производстве могут быть заметно выше. Кроме того, некорректная обработка и хранение металла также могут привести к его потерям. Например, незакрытые контейнеры, недостаточно защищенные от воздействия влаги или агрессивных веществ, могут привести к окислению и порче металла.

Технические проблемы также могут быть причиной потерь металла. Недостаточно точные или несовершенные технологические процессы могут привести к неправильной обработке и излишним потерям. Например, некорректное использование инструментов, изношенные пресс-формы или несоответствие параметров обработки могут привести к неправильному формированию и обработке металла.

Важно уделить внимание контролю качества продукции, так как его недостаточная точность также может способствовать потерям металла. Отслеживание процессов производства, контроль размеров и степени обработки, исключение дефектов на ранней стадии - все это позволяет уменьшить потери металла. Контроль процессов и качества продукции необходимо проводить как на этапе производства, так и на этапе испытаний и приемки готовой продукции.

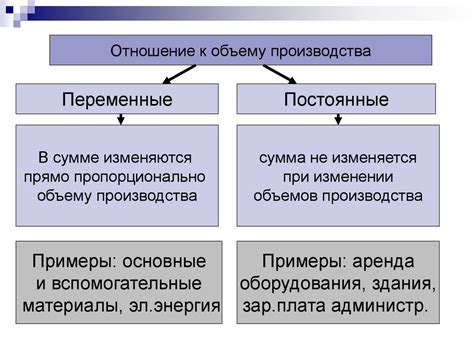

Оценка затрат и возможных потерь

Для повышения эффективности использования металла на изделиях необходимо провести оценку затрат и возможных потерь. Это позволит эффективно определить потенциальные улучшения и внести соответствующие изменения в процессы производства.

Важным шагом в оценке затрат является анализ использования материалов. Необходимо рассмотреть каждый этап производства, начиная от приобретения сырья и заканчивая изготовлением готовой продукции. Использование металла должно быть максимально оптимизировано, чтобы избежать его ненужного расхода.

Для более точной оценки затрат и потерь можно использовать методы математического моделирования, статистического анализа и симуляции производственных процессов. Это позволит определить оптимальные условия использования металла и выявить потенциальные источники потерь.

На основе оценки затрат и потерь можно разработать планы по сокращению потерь и увеличению эффективности использования металла. Например, можно оптимизировать технологические процессы, внедрить новые технологии или оборудование, а также обучить сотрудников более эффективному использованию металла. Такие меры позволят снизить затраты на материалы и улучшить конкурентоспособность производства.

Важно постоянно мониторить использование металла и проводить регулярные анализы затрат и потерь. Это позволит оперативно реагировать на изменения и вносить необходимые корректировки в процессы производства. Такой подход позволит не только снизить потери металла, но и повысить эффективность всей производственной цепочки.

Причины потерь металла и способы их устранения

Потери металла на изделиях могут возникать по разным причинам. Одной из основных причин является недостаточная точность при раскрое заготовок. Это может привести к излишнему использованию материала, что увеличивает себестоимость изделия. Для устранения этой проблемы необходимо использовать современные программные системы для раскроя, которые позволяют оптимизировать использование материала.

Еще одной причиной потерь металла является использование устаревшего оборудования. Старые станки могут иметь большой износ и неправильные настройки, что приводит к браку и потерям материала. Однако, применение современного оборудования с цифровым управлением позволяет значительно снизить потери металла и повысить точность изготовления деталей.

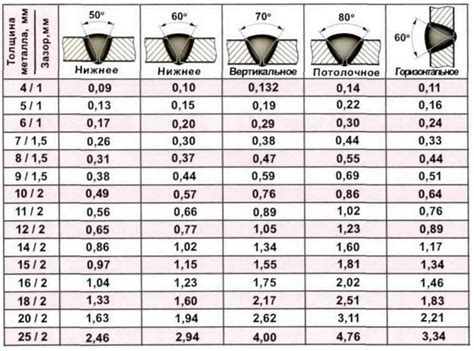

Потери металла также могут быть связаны с неправильным выбором технологических процессов. Например, некорректный выбор способа сварки или пайки может привести к деформации деталей и потере материала. Для устранения этой проблемы необходимо проводить тщательное исследование и выбирать оптимальные технологические процессы для конкретного изделия.

Одним из эффективных способов снижения потерь металла является применение методов рециклинга. Покупка оборудования для переработки отходов металла позволит использовать его повторно, вместо того чтобы выкидывать и покупать новый. Это поможет не только сократить расходы на материалы, но и снизить негативное воздействие на окружающую среду.

В целом, для устранения потерь металла необходимо проводить комплексный анализ и оптимизацию всех этапов производственного процесса. Применение современных технологий, программных систем и оборудования позволит снизить затраты, повысить эффективность использования металла и улучшить качество конечных изделий.

Оптимизация процесса использования металла

Оптимальное использование металла на изделиях является одним из ключевых факторов в снижении затрат и увеличении эффективности производства. Существуют различные стратегии и методы оптимизации, которые могут помочь в этом процессе.

Первым шагом в оптимизации процесса использования металла является анализ и планирование. Необходимо провести тщательный анализ требований к изделиям и определить наиболее эффективные способы использования металла для их производства. Важно учесть различные факторы, такие как структура материала, прочность и долговечность изделия.

Для сокращения потерь металла можно использовать различные технологии и методы обработки. Например, применение лития и других легирующих добавок может улучшить свойства металла и позволить снизить его расход на производство конкретного изделия. Также, использование специальных инструментов и оборудования может сократить отходы при обработке и формировании деталей.

Еще одним способом оптимизации использования металла является внедрение системы управления производственными отходами. Это позволяет контролировать и минимизировать отходы, регулировать расход металла и находить пути повышения эффективности процесса. Также, важным аспектом является переработка и переработка отходов металла, что позволяет повысить эффективность использования ресурсов и снизить затраты на закупку нового материала.

В целом, оптимизация процесса использования металла требует системного подхода и постоянного контроля. Необходимо проводить регулярный анализ и оценку эффективности используемых методов и искать пути их улучшения. Это позволит снизить затраты и потери, а также повысить качество и конкурентоспособность производимых изделий.

Анализ и оптимизация расхода металла

Одной из главных задач в производстве изделий из металла является минимизация расхода материала. Для этого необходимо провести комплексный анализ производственного процесса и выявить возможные узкие места, где возникают потери и излишний расход металла.

Важным этапом в анализе эффективности используемого материала является оценка точности раскроя листового металла. Необходимо проверить, насколько эффективно использовано каждое отдельное листовое полотно и какие области можно улучшить.

Оптимизация расхода металла может осуществляться различными способами, включая использование специализированного программного обеспечения для раскроя листового металла. Такие программы позволяют автоматически расставлять на полотне изделия, минимизируя потери. Помимо этого, такие программы также позволяют учитывать особенности работы конкретного производства, такие как наличие отходов или ограничения на размещение отдельных изделий на полотне.

Другим подходом к оптимизации расхода металла является пересмотр производственного процесса или даже изменение конструкции изделий. Например, можно исключить ненужные элементы или упростить сборку, что позволит сократить расход материала. Также можно применять альтернативные материалы, которые обладают аналогичными или даже лучшими характеристиками, но требуют меньшего расхода.

Анализ и оптимизация расхода металла – это важный этап в процессе производства изделий из металла, который позволяет сократить затраты и достичь большей эффективности производства. Важно учитывать все возможные факторы и применять современные технологии и подходы для достижения наилучших результатов.

Внедрение современных технологий и методов

Внедрение современных технологий и методов способно существенно повысить эффективность использования металла на изделиях и сократить потери и затраты. Одним из таких инновационных подходов является применение компьютерного моделирования и симуляций процессов производства. С помощью специализированного программного обеспечения можно оптимизировать форму и структуру изделий, минимизировать количество требуемого металла и предсказывать возможные деформации и повреждения в процессе эксплуатации. Это позволяет снизить расходы на материалы и улучшить качество готовой продукции.

Кроме того, активно исследуются возможности использования новых материалов и металлургических процессов, направленных на повышение прочности и устойчивости к коррозии. Например, разработка новых сплавов и покрытий позволяет создавать изделия с более длительным сроком службы и меньшими потерями.

Другим важным аспектом является внедрение автоматизированных систем контроля и управления производственными процессами. Мониторинг параметров обработки металла в режиме реального времени позволяет выявлять и корректировать возможные дефекты или отклонения, что способствует улучшению качества и снижению потерь. Например, автоматические системы регулирования температуры и деформаций могут значительно сократить браковку и увеличить производительность процесса.

Внедрение современных технологий и методов требует комплексного подхода и постоянного развития научных и инженерных знаний в области металлургии и машиностроения. Однако, это является необходимым условием для повышения эффективности использования металла на изделиях и снижения затрат, что в конечном итоге положительно сказывается на конкурентоспособности предприятий и национальной экономике в целом.

Вопрос-ответ

Почему эффективность использования металла на изделиях важна?

Использование металла на изделиях имеет свою стоимость, поэтому эффективное использование помогает снизить затраты. Кроме того, металл представляет собой ограниченный ресурс, поэтому увеличение эффективности позволяет уменьшить его потребление и сократить негативное влияние на окружающую среду.

Какими методами можно снизить потери металла при изготовлении изделий?

Существует несколько методов, позволяющих снизить потери металла при изготовлении изделий. Один из таких методов - использование новейших технологий и оборудования, которые позволяют более точно определить необходимое количество металла. Также важно правильно распланировать рабочий процесс, минимизировать отходы и максимально использовать все ресурсы металла.

Как можно сократить затраты на использование металла на изделиях?

Для сокращения затрат на использование металла можно использовать методы обратного производства, когда отходы и отходы металлических изделий перерабатываются и возвращаются обратно в производство. Также важно правильно планировать и оптимизировать рабочий процесс, чтобы избежать излишнего расходования металла.

Какова роль технологий в увеличении эффективности использования металла?

Технологии играют важную роль в увеличении эффективности использования металла. Современные технологии позволяют более точно определить необходимое количество металла для изготовления изделия, а также минимизировать отходы и улучшить качество изготовления. Кроме того, с помощью технологий можно эффективно перерабатывать отходы и использовать их снова в производстве, что также позволяет снизить затраты и потери металла.

Какие еще методы помогают увеличить эффективность использования металла?

Кроме использования новейших технологий, существуют и другие методы, которые помогают увеличить эффективность использования металла. Например, оптимизация рабочего процесса, правильное планирование производства, использование экономичных материалов и компонентов, а также повышение квалификации сотрудников - все это может существенно повлиять на эффективность использования металла.