Обработка металла резанием является одной из ключевых операций в металлообработке. Она позволяет создавать различные детали и изделия из металла. Основным методом обработки металла резанием является использование режущего инструмента, который удаляет слои материала, получая необходимую форму и размер.

Существуют различные методы и способы обработки металла резанием, которые можно классифицировать по различным критериям. Один из основных критериев классификации - тип режущего инструмента. В зависимости от этого критерия можно выделить такие методы, как фрезерование, токарная обработка, сверление, зенкерование, развертывание и другие.

Кроме того, обработку металла резанием можно классифицировать по типу материала, который обрабатывается. Например, для резания стали часто используются абразивные диски, а для резки алюминия - диски с карбидными насечками. Также можно обрабатывать металл резанием с использованием лазерных и плазменных технологий, которые позволяют добиться высокой точности и скорости обработки.

В данной статье мы рассмотрим основные методы и способы обработки металла резанием, их характеристики и применение. Также будут представлены примеры обработки металла резанием различными инструментами и технологиями. Знание этих методов является необходимым для специалистов в области металлообработки, а также может быть интересно всем, кто интересуется процессами обработки металла.

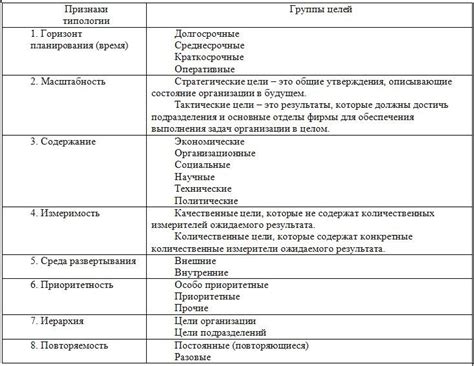

Основные методы и способы классификации

Обработка металла резанием является одним из важных процессов в металлообработке. Она позволяет получать изделия с требуемой формой и размерами. Для классификации этого процесса можно использовать различные подходы и методы.

Первый метод классификации основан на механическом воздействии на металл. В зависимости от используемого инструмента, резание может производиться при помощи фрез, сверл, резцов и других инструментов.

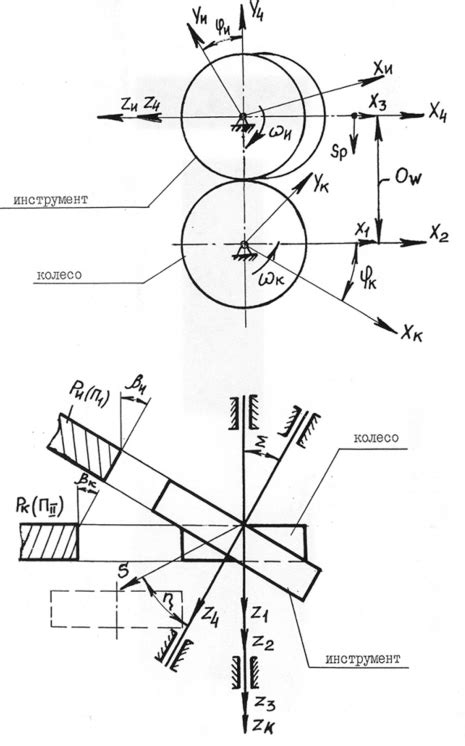

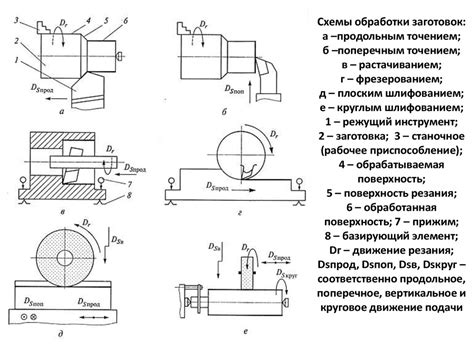

Второй метод классификации основан на способе движения инструмента относительно обрабатываемого металла. В этом случае выделяются методы резания продольным, поперечным и круговым движением инструмента.

Третий метод классификации основан на скорости и параметрах процесса резания. Здесь важным фактором является выбор подходящей для обработки скорости резания, а также контроль и определение параметров процесса.

В целом, классификация обработки металла резанием помогает обозначить основные способы и методы этого процесса. Это важно для определения оптимальных условий работы, выбора соответствующего инструмента и достижения высокого качества обработки металла.

Однократное обработка металла

Однократная обработка металла является одним из основных методов обработки материалов. Она заключается в выполнении всех необходимых операций по удалению лишней части материала за один проход.

Для однократной обработки металла может использоваться множество различных способов и методов. Например, наиболее распространенными являются фрезерование, сверление, токарная обработка и шлифование.

В фрезеровании металла специальный инструмент, фреза, вращается и передвигается вдоль поверхности детали, удаляя при этом лишний материал. Сверление осуществляется с помощью специальной сверлильной машины, которая создает отверстия в детали. Токарная обработка, как следует из названия, выполняется токарным станком и позволяет создавать различные формы и контуры на поверхности металлической детали. Шлифование применяется для достижения более гладкой и ровной поверхности металла с помощью абразивного инструмента.

Также стоит упомянуть методы однократной обработки металла, используемые в автоматизированном производстве. Например, плазменная резка и лазерная резка позволяют точно и быстро обрезать металл, создавая сложные формы и контуры. Ультразвуковая обработка металла используется для удаления остатков резины или масла с поверхности металла при выполнении операций с металлическими изделиями.

Многократное использование инструментов

Многократное использование инструментов является важным аспектом при обработке металла резанием. Качество и долговечность инструментов играют ключевую роль в этом процессе. Приобретение качественных инструментов, таких как сверла, фрезы и резцы, позволяет их многократно использовать, даже после многих циклов обработки.

Основным преимуществом многократного использования инструментов является экономия времени и снижение затрат на закупку новых инструментов. Вместо того, чтобы часто заменять старые инструменты новыми, можно продолжать использовать существующие инструменты, просто заменив поврежденные или затупившиеся части.

Однако, чтобы добиться многократного использования инструментов, необходимо правильно ухаживать за ними. Регулярное обслуживание и чистка инструментов помогут сохранить их функциональность и производительность на долгое время. Также важно правильно настроить оборудование и следить за процессом обработки, чтобы избежать излишнего износа инструментов.

Чтобы оптимизировать использование инструментов, можно применять специальные техники и методы. Например, можно использовать специальные покрытия на поверхности инструментов, которые защищают их от износа и повышают их стойкость. Также можно использовать смазочные средства, которые уменьшают трение и износ инструментов, что позволяет их более длительное использование. Важно также обращать внимание на правильную настройку скорости и подачи оборудования, чтобы избежать перегрузки инструментов.

Таким образом, многократное использование инструментов при обработке металла резанием является важным аспектом, который позволяет снизить затраты и повысить эффективность процесса обработки. Правильное обслуживание, настройка и применение специальных техник позволяют продлить срок службы инструментов и достичь оптимальных результатов.

По типу контакта инструмента и заготовки

1. Движение инструмента вдоль заготовки. Этот метод обработки металла резанием называется строганием. Инструмент перемещается вдоль заготовки, при этом металл отрезается от заготовки в виде стружки. Строгание применяется для получения гладких поверхностей и точных размеров деталей.

2. Поперечное движение инструмента. Этот метод называется фрезерованием. Инструмент, называемый фрезой, совершает поперечные движения по отношению к заготовке, что позволяет обрабатывать различные формы и профили. Фрезерование широко используется для создания пазов, прорезей, пазов и других сложных поверхностей.

3. Вращение заготовки. В этом методе инструмент остается неподвижным, а сама заготовка вращается под действием специального привода. Этот метод обработки металла называется токарным. Токарная обработка позволяет создавать цилиндрические и конические поверхности, резьбы и другие детали с осевой симметрией.

4. Комбинированный тип контакта. Некоторые методы обработки металла резанием комбинируют движение инструмента вдоль заготовки и ее вращение. Например, в методе фрезерования с использованием чпу (что значит?) инструмент движется вдоль заготовки, а сама заготовка вращается.

Методы обработки на основе используемого оборудования

Для обработки металла резанием используется различное оборудование, которое определяет и методы обработки. Одним из основных методов является фрезерование. Для этого применяются фрезерные станки, которые позволяют обрабатывать детали различных форм и конфигураций. Фрезерование позволяет получать пазы, выточки, канавки и другие детали с высокой точностью.

Еще одним методом обработки на основе оборудования является токарная обработка. Токарные станки используются для изготовления цилиндрических деталей, таких как валы, втулки, шпиндели и др. С помощью токарной обработки можно получать детали различных диаметров и длин, а также создавать разнообразные профили поверхности.

Для обработки плоских поверхностей используется шлифовальное оборудование. Шлифовальные станки оснащены абразивными инструментами, которые позволяют удалить поверхностные дефекты и достичь требуемой точности плоскостей. Этот метод обработки применяется для создания параллельных плоскостей, шлифования поверхностей с высокой шероховатостью, а также для придания деталям определенной формы.

Кроме того, в обработке металла резанием используются такие методы, как сверление, расточка и зенкерование. Сверлильные станки помогают выполнять отверстия различной глубины и диаметра, расточка позволяет получать отверстия с более высокой точностью, а зенкерование служит для обработки подсадочных поверхностей и скосов. Все эти методы основаны на использовании соответствующего оборудования и позволяют получать высококачественные детали из металла.

Классификация по цели обработки

Одновременная обработка деталей

Этот метод классификации включает операции, в которых обрабатываются несколько деталей одновременно. Он широко применяется в массовом и серийном производстве для повышения производительности и снижения затрат. В рамках одновременной обработки деталей могут использоваться различные инструменты, станки и приспособления.

Последовательная обработка деталей

В этом случае каждая деталь обрабатывается последовательно на различных станках или инструментах. Такой подход может использоваться, когда требуется выполнить несколько операций обработки, требующих специализированных инструментов или установок. Последовательная обработка деталей позволяет гибко контролировать процесс обработки и добиваться высокой точности и качества выпускаемых деталей.

Одиночная обработка деталей

В этом случае каждая деталь обрабатывается отдельно и индивидуально. Одиночная обработка деталей применяется, когда требуется выполнить операции обработки на уникальных или малосерийных изделиях. Она обеспечивает высокую гибкость процесса обработки и позволяет быстро менять параметры и опции обработки для каждой детали.

Классификация по характеру обработки

Обработка металла резанием может быть классифицирована по характеру выполнения операций. В зависимости от этого, различают следующие методы и способы обработки:

- Фрезерная обработка — метод обработки, при котором металл удаляется с помощью фрезы. Этот метод широко применяется при производстве деталей с высокой степенью сложности и точности, таких как шестерни, зубчатые колеса и т.д.

- Токарная обработка — метод обработки, при котором металл удаляется с помощью токарного инструмента. Токарная обработка используется для изготовления деталей с вращательной симметрией, таких как валы, втулки, фланцы и др.

- Сверлильная обработка — метод обработки, при котором металл удаляется с помощью сверла. Сверлильная обработка применяется для создания отверстий различной формы и размеров, а также для создания направляющих каналов.

- Расточная обработка — метод обработки, при котором металл удаляется с помощью расточного инструмента. Расточная обработка используется для получения точных размеров и гладкой поверхности деталей.

Классификация обработки металла резанием по характеру выполнения операций позволяет выбрать наиболее эффективный метод в зависимости от требуемого результата и особенностей обрабатываемой детали. Каждый из методов имеет свои преимущества и область применения, что позволяет получить оптимальные результаты при обработке металла резанием.

Классификация по видам инструментов

Обработка металла резанием является одним из основных методов его обработки. Для этого используются различные инструменты, каждый из которых имеет свои особенности и применяется в определенных ситуациях.

Первой группой инструментов, используемых при обработке металла, являются режущие инструменты. Они представляют собой острые лезвия, способные проникать в материал и отделять от него частицы. Режущие инструменты могут быть односторонними или двусторонними, а также иметь различные формы и размеры.

Второй группой инструментов являются сверлильные инструменты. Они предназначены для создания отверстий в металлических деталях. Сверлильные инструменты бывают разных типов, включая сверла, центри, одношлицевые и многошлицевые сверла.

Третья группа инструментов - это фрезерные инструменты. Они используются для обработки поверхности металла, создания пазов, пазов и других сложных форм. Фрезерные инструменты бывают разных типов, включая цилиндрические, шарообразные, конические и другие.

Другие группы инструментов включают резцы, пильные ленты, различные виды ножей и другие специализированные инструменты. Каждый из них имеет свои особенности и применяется в зависимости от нужд процесса обработки металла.

Технологические особенности обработки металла резанием

Обработка металла резанием является одним из наиболее распространенных и важных процессов в металлообработке. Она позволяет получать изделия с необходимыми размерами, формой и качеством поверхности. Для успешной обработки металла резанием необходимо учитывать ряд технологических особенностей.

Первое, что необходимо учесть при обработке металла резанием, это выбор подходящего инструмента. От выбора инструмента зависят такие характеристики процесса, как скорость резания, качество поверхности и продолжительность работы. При выборе инструмента необходимо учитывать тип обрабатываемого металла, его свойства и технологические требования к изготовлению изделия.

Второй важный аспект обработки металла резанием – правильное определение режимов резания. Режимы резания включают в себя скорость резания, подачу инструмента и глубину резания. Оптимальные режимы резания зависят от свойств и типа обрабатываемого металла, а также от требуемых характеристик изделия. Корректное определение режимов резания позволяет достичь высокой производительности и точности обработки.

Еще одной важной технологической особенностью обработки металла резанием является смазка. Смазка не только снижает трение между инструментом и обрабатываемым металлом, что улучшает качество и скорость обработки, но и является защитой от износа инструмента. Для каждого типа обрабатываемого металла применяются различные виды смазки, которые выбираются с учетом его свойств и требований процесса.

Таким образом, технологические особенности обработки металла резанием имеют решающее значение для достижения высокого качества и эффективности процесса. Правильный выбор инструмента, определение оптимальных режимов резания и использование подходящей смазки позволяют достигнуть требуемых результатов и повысить производительность работ.

Вопрос-ответ

Какие существуют методы и способы обработки металла резанием?

Существует несколько основных методов и способов обработки металла резанием, включая токарную обработку, фрезерную обработку, сверление, растачивание, а также зубообработку и шлифование.

Что такое токарная обработка металла?

Токарная обработка металла – это метод обработки, при котором происходит удаление слоя материала с помощью поворота заготовки вокруг своей оси. Токарные работы позволяют создавать различные детали, включая валы, цилиндры, конусы и многое другое.