Металлургическая промышленность играет важную роль в модернизации отраслей экономики. Качество металлургической продукции имеет прямое влияние на безопасность, надежность и долговечность различных конструкций, поэтому неотъемлемым этапом производства является контроль качества металлических изделий.

В процессе металлургического производства возможны различные дефекты металла, которые могут привести к снижению его механических, физических и химических свойств. Чтобы классифицировать и систематизировать эти дефекты, разработаны специальные стандарты, нормы и технические условия, известные как ГОСТы.

В данной статье рассмотрим основные типы ГОСТов, которые используются для классификации дефектов металла. Это позволит специалистам в области металлургии более точно и эффективно контролировать качество металлических изделий, а также предотвращать возможные негативные последствия при их эксплуатации.

Типы дефектов

Дефекты металла могут быть разными по природе и влиять на его свойства и качество. В зависимости от их вида и происхождения принято выделять несколько основных типов дефектов.

1. Дефекты поверхности: это повреждения, видимые непосредственно на поверхности металла. Они могут быть вызваны механическими воздействиями, коррозией или другими факторами. Примеры таких дефектов: царапины, задиры, пятна коррозии.

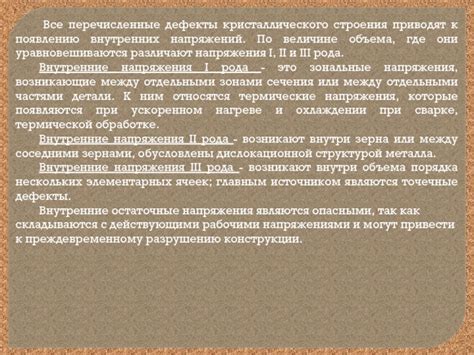

2. Дефекты объема: это дефекты, которые распространяются внутри металла и могут не быть видимыми невооруженным глазом. Они могут быть связаны с неправильной структурой материала, наличием включений или другими дефектами обработки. Примеры таких дефектов: поры, трещины, внутренние дефекты структуры.

3. Дефекты формы и размера: это дефекты, связанные с неправильной формой, размером или геометрией металла. Они могут возникать как из-за ошибок в процессе формовки и обработки, так и из-за внешних факторов. Примеры таких дефектов: неравномерная толщина, деформации, отклонения от геометрических размеров.

4. Дефекты химического состава: это дефекты, связанные с неправильным или нежелательным химическим составом металла. Они могут быть вызваны ошибками в составлении сплава или контаминацией материала. Примеры таких дефектов: наличие нежелательных примесей, неправильное соотношение компонентов сплава.

Понимание и классификация различных типов дефектов металла важны для контроля качества материала и его применения в различных отраслях промышленности. Систематическое выявление и устранение дефектов позволяет повысить эффективность и надежность производства, а также обеспечивает безопасность использования изделий из металла.

Значение классификации

Классификация дефектов металла в ГОСТах имеет важное значение для производителей металлопроката и потребителей изделий из металла. Она позволяет единообразно описывать и систематизировать дефекты, что облегчает взаимопонимание между различными участниками производственного процесса.

Классификация позволяет также стандартизировать критерии оценки качества металла, что обеспечивает его соответствие требованиям и стандартам, а также улучшает контроль процесса производства. Наличие систематизированной классификации позволяет проводить сравнение и анализ дефектов на различных стадиях производства и применять эффективные методы их устранения.

Очень важно также, что классификация дефектов металла в ГОСТах позволяет предсказывать возможные проблемы или повреждения, которые могут возникнуть в процессе эксплуатации металлических изделий. Это позволяет разработать соответствующие технологии производства, выбрать оптимальные материалы и провести необходимые испытания и проверки перед выпуском продукции на рынок.

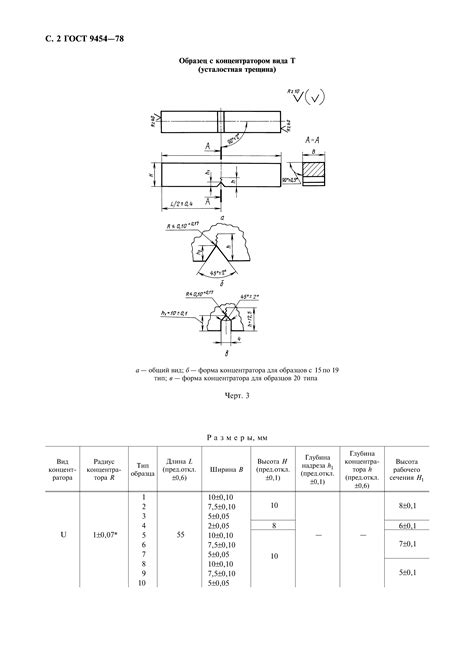

Дефекты металла по ГОСТ 9454-78

ГОСТ 9454-78 определяет классификацию дефектов металла и устанавливает их основные типы. Данный стандарт применяется для оценки качества и приемки металлических изделий и материалов.

Согласно ГОСТ 9454-78, дефекты металла классифицируются на следующие типы:

- Поверхностные дефекты: к ним относятся царапины, следы коррозии, микротрещины и другие дефекты, которые возникают на поверхности металла и не проникают в его толщу.

- Внутренние дефекты: в данную группу входят дефекты, образующиеся внутри металла, такие как пустоты, включения, газовые поры и трещины. Они могут негативно влиять на механические свойства и прочность материала.

- Геометрические дефекты: к данной категории относятся дефекты, связанные с неправильной формой, размерами или контуром металлических изделий. Примерами таких дефектов являются неправильные углы, смещение отверстий или несоответствие размеров по ГОСТ.

Оценка и классификация дефектов металла по ГОСТ 9454-78 позволяет промышленным предприятиям контролировать качество производимых изделий и обеспечивать их соответствие стандартам и требованиям безопасности.

Дефекты поверхности

Дефекты поверхности – это несовершенства или повреждения, которые возникают на внешней поверхности металла в результате его обработки, эксплуатации или других факторов. Они оказывают существенное влияние на качество и надежность изделий из металла, поэтому их классификация и выявление играют важную роль в контроле качества.

Дефекты поверхности можно разделить на следующие типы:

- Пятна и разводы – это полости или области с измененной окраской на поверхности металла. Они могут возникать из-за неравномерного нанесения покрытия, несовершенств в процессах обработки или попадания посторонних веществ на поверхность.

- Царапины – это следы, которые образуются при контакте поверхности металла с острыми или грубыми предметами. Они могут быть причиной повреждения соседних областей или служить местом скопления коррозии.

- Шероховатость – это неровности или нерегулярности на поверхности металла. Они могут возникать из-за неправильной обработки или использования инструментов с изношенными режущими кромками. Шероховатость может затруднять соединение деталей и повышать их износостойкость.

- Ржавчина – это процесс коррозии, при котором на поверхности металла образуется слой окиси. Ржавчина может быть результатом воздействия влаги, кислорода или химически активных веществ. Она не только портит внешний вид металла, но и может привести к его разрушению.

Для обнаружения и классификации дефектов поверхности используются различные методы, включая визуальный осмотр, использование микроскопов, испытания на прочность и химический анализ. В зависимости от типа и размера дефектов принимаются соответствующие меры по их устранению, например, шлифовка, полировка или нанесение защитного покрытия.

Дефекты объема

Дефекты объема в металлах возникают в процессе их формирования или при отжиге. Такие дефекты могут привести к снижению прочности и устойчивости металла, а также способствовать развитию трещин и поломок.

Одним из наиболее распространенных типов дефектов объема являются включения. Включения - это посторонние вещества, которые попадают в металл во время его обработки. Они могут быть различных размеров и форм, и часто вызывают локальное снижение прочности и пластичности металла. Включения могут быть как нежелательными примесями, так и планируемыми добавками для достижения определенных свойств.

Другим распространенным дефектом объема является газовый пузырь. Газовые пузыри образуются в металле в результате попадания газа (обычно воздуха) в его структуру во время затвердевания. Такие пузыри снижают прочность и устойчивость металла, поскольку они служат источником концентрации напряжений, которые могут вызвать трещины или поломки. Чаще всего газовые пузыри образуются при неправильных условиях затвердевания металла или при наличии примесей, которые способствуют образованию газовых пузырей.

Третьим распространенным дефектом объема является пористость. Пористость - это пространственное распределение пор внутри металла. Поры могут быть различных размеров и форм, и они снижают прочность и устойчивость металла. Пористость образуется из-за неправильных условий затвердевания металла или наличия импурий, которые способствуют образованию пор. Пористость может привести к развитию трещин и поломок в металле и снижению его механических свойств, таких как прочность и пластичность.

Дефекты металла по ГОСТ 14279-2018

ГОСТ 14279-2018 "Дефекты металла. Классификация" является стандартом, который определяет классификацию дефектов металлических материалов. Данный ГОСТ устанавливает термины, определения и классификацию дефектов, а также дает примеры их названий и обозначений.

В соответствии с ГОСТ 14279-2018, дефекты металла подразделяются на несколько основных типов:

- Поверхностные дефекты – это дефекты, которые находятся на поверхности металла. К ним относятся царапины, сколы, трещины, следы коррозии и другие дефекты, влияющие на внешний вид и качество поверхности.

- Внутренние дефекты – это дефекты, которые находятся внутри металла и не видны снаружи. К ним относятся газовые поры, включения, трещины, неправильности структуры и другие дефекты, влияющие на механические свойства и прочность материала.

- Металлографические дефекты – это дефекты, которые можно обнаружить при исследовании металлического материала под микроскопом. К ним относятся неравномерное зернистое строение, вторичные структуры, межкристаллическая коррозия и другие дефекты, влияющие на микроструктуру и свойства металла.

ГОСТ 14279-2018 предоставляет подробную классификацию дефектов металла и является важным документом для специалистов, занимающихся контролем качества металлических изделий.

Классификация дефектов проката

Дефекты проката - это неправильности или повреждения, возникающие в процессе производства и обработки металлического проката. Они могут быть различными по своей природе и характеру. Классификация дефектов проката позволяет определить их тип и размер, чтобы принять меры по их устранению и предотвращению.

Одной из основных категорий дефектов проката являются механические дефекты. Они включают такие неправильности, как трещины, сколы, вмятины, каверны и поверхностные дефекты. Трещины могут возникать вследствие неправильной температуры обработки или неравномерного нагружения. Сколы и вмятины могут возникать вследствие недостаточной прочности материала или неправильного хранения проката. Каверны - это полости или пустоты внутри проката, которые могут привести к его деформации или разрушению.

Второй категорией дефектов проката являются дефекты поверхностного слоя. Они включают такие неправильности, как окисление, коррозия, загрязнение и зачернение. Окисление и коррозия могут возникать вследствие воздействия влаги и агрессивных сред на поверхность проката. Загрязнение может быть вызвано несовершенствами процесса производства или неправильным хранением проката. Зачернение может быть следствием обработки проката с использованием неправильных химических веществ или методик.

Также дефекты проката можно классифицировать по размеру и расположению. Это позволяет определить их точное местоположение и влияние на функциональность металлической конструкции. По размеру дефекты проката могут быть мелкими, средними и крупными. По расположению они могут быть распределенными равномерно или неравномерно по поверхности проката, а также сосредоточенными в определенных областях или зонах.

| Категория дефектов | Описание |

|---|---|

| Механические дефекты | Трещины, сколы, вмятины, каверны и поверхностные дефекты |

| Дефекты поверхностного слоя | Окисление, коррозия, загрязнение и зачернение |

| По размеру | Мелкие, средние и крупные дефекты |

| По расположению | Равномерное, неравномерное, сосредоточенное расположение дефектов |

Классификация дефектов проката позволяет систематизировать их разнообразие и упростить процесс их обнаружения и анализа. Это важно для обеспечения качества металлических изделий и предотвращения возможных повреждений или аварийных ситуаций.

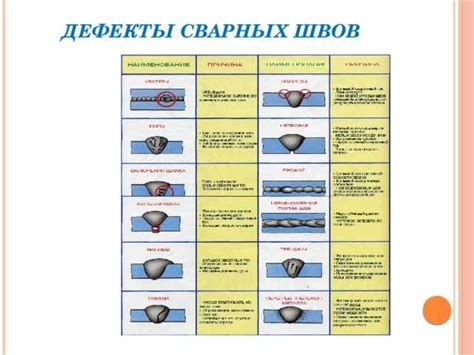

Классификация дефектов сварных соединений

Дефекты сварных соединений являются одной из основных причин отказов и повреждений в металлических конструкциях. Они могут возникать как в результате неправильной технологии сварки, так и из-за некачественного материала, неправильной подготовки поверхности и других факторов.

Для классификации дефектов сварных соединений существует несколько подходов. Один из них основан на типах дефектов, которые можно условно разделить на пороки сварных швов, дефекты плавления и промерзания материала, локальные и общие дефекты и дефекты формы и размеров. Каждый тип дефекта имеет свои особенности и последствия.

Другой подход к классификации дефектов сварных соединений основан на их внешнем виде и физических характеристиках. Здесь выделяются такие типы дефектов, как трещины, песчинки, смоляные прожоги, неравномерность пористости и другие. Каждый из этих дефектов имеет свои причины возникновения и может привести к различным последствиям для конструкции и ее работы.

Для более детальной классификации дефектов сварных соединений могут использоваться специальные ГОСТы и стандарты, которые определяют типы дефектов, их характеристики и методы проверки. Это позволяет более точно выявлять и оценивать дефекты, а также разрабатывать меры по их предотвращению и исправлению.

Вопрос-ответ

Какие основные типы гостов существуют для классификации дефектов металла?

Основные типы гостов, используемые для классификации дефектов металла, включают ГОСТ 22727-88, ГОСТ 2590-2006 и ГОСТ 10234-77.

Что такое ГОСТ 22727-88?

ГОСТ 22727-88 - это государственный стандарт, который устанавливает классификацию и обозначение дефектов металла при визуальном и радиографическом контроле.

Какие дефекты металла классифицируются по ГОСТ 2590-2006?

По ГОСТ 2590-2006 классифицируются такие дефекты металла, как поры, трещины, шлаковые и газовые включения, внутренние и поверхностные трещины.

В чем заключается классификация дефектов металла по ГОСТ 10234-77?

ГОСТ 10234-77 определяет классификацию и обозначение дефектов металла при радиографическом контроле. В этом стандарте дефекты металла подразделяются на четыре основные группы: внутренние, поверхностные, безрельсовые и безотголосковые дефекты.

Какие ГОСТы регулируют классификацию дефектов металла?

Классификацию дефектов металла регулируют ГОСТ 22727-88, ГОСТ 2590-2006 и ГОСТ 10234-77.