Точность обработки металла является одним из основных критериев при выборе способа производства деталей и изделий. Корректная классификация точности позволяет определить требуемый уровень качества и предоставляет возможность выбора оптимального способа обработки.

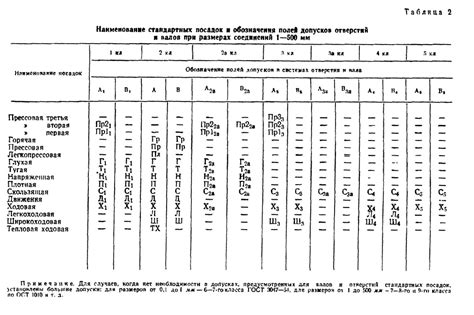

В таблице классов точности обработки металла приводятся значения, которыми оценивается точность изготовления деталей и изделий. Классы точности обработки металла определяются в зависимости от конкретных требований по допускам, геометрии и поверхности деталей.

В рамках таблицы классов точности обработки металла можно выделить несколько основных классов: «H», «P», «N», «L», «К» и «Е». Каждый класс имеет свои особенности и требования к точности обработки металла. Например, класс «H» указывает на достаточно высокую точность, а «P» – на особенно высокую точность.

Важно отметить, что выбор класса точности обработки металла должен осуществляться с учетом конкретных требований к деталям и изделиям, а также возможностей выбранного способа обработки. Недостаточная точность может привести к непригодности деталей, а излишняя – к необоснованному росту затрат.

Таблица классов точности обработки металла является важным инструментом для всех, кто занимается металлообработкой. Она позволяет точно определить требуемый уровень точности и выбрать наиболее оптимальный способ обработки металла. Знание классов точности обработки металла также необходимо инженерам-проектировщикам для правильного проектирования деталей и изделий.

Определение точности обработки металла

Точность обработки металла — это характеристика, определяющая степень соответствия геометрических параметров и размеров обработанной поверхности металла заданным техническим требованиям. Она является одним из важнейших параметров в процессе производства металлических изделий и определяет качество и функциональные характеристики конечного продукта.

Точность обработки металла может быть измерена с помощью различных методов и инструментов. Одним из таких методов является использование измерительных инструментов, таких как микрометры, штангенциркули и другие приборы для определения размеров и отклонений от заданных параметров. Также для контроля точности обработки металла могут использоваться оптические и лазерные системы, способные обеспечить еще большую точность и повышенную меру контроля.

Для определения точности обработки металла используются различные стандарты и классы точности. Стандарты определяют требования к геометрическим параметрам, размерам и погрешностям деталей, а классы точности позволяют оценивать степень отклонения от заданных параметров и устанавливать допустимые пределы для конкретных видов обработки.

Оценка точности обработки металла играет важную роль в различных отраслях промышленности, таких как автомобильное производство, машиностроение, аэрокосмическая промышленность и другие. Высокая точность обработки металла позволяет обеспечить надежность, долговечность и безопасность конечных изделий, а также повысить эффективность производственных процессов и снизить затраты на производство.

Важность точности обработки металла

Точность обработки металла играет важную роль во многих отраслях промышленности и производства. Она определяет качество и долговечность получаемой продукции, а также влияет на эффективность работы производственного оборудования.

Одной из основных причин, почему точность обработки металла является ключевым фактором, является необходимость соответствия изделий и деталей заданным параметрам. Небольшое отклонение от необходимых размеров или формы может привести к непригодности изделия для дальнейшего использования или вызвать несовместимость с другими деталями.

Точность обработки металла также играет важную роль в обеспечении безопасности и надежности конечного продукта. Например, в автомобильной промышленности точность обработки металлических деталей влияет на надежность и безопасность автомобиля, а в медицинской технике - на эффективность и безопасность медицинских инструментов и устройств.

Правильная обработка металла с высокой точностью также позволяет снизить издержки и улучшить производительность. Снижение числа брака и повышение точности процессов обработки позволяют сократить расходы на замену деталей и инструментов, сократить время на настройку оборудования и повысить скорость производства.

Для достижения высокой точности обработки металла применяются специализированные технологии и оборудование. Они включают использование компьютерных систем управления обработкой, автоматизацию процессов, применение точных измерительных инструментов и контрольных систем.

Классы точности обработки металла

Классы точности обработки металла определяются в зависимости от требуемой точности и качества обработки деталей из металла.

Существует несколько классов точности обработки металла, каждый из которых имеет свои особенности и требования:

- Поверхностно-отделочная обработка - класс точности, в котором детали обрабатываются с целью получения определенной поверхностной глубины шероховатости и качественного вида поверхности.

- Точная обработка - класс точности, в котором детали обрабатываются с высокой степенью точности, обеспечивающей минимальное отклонение от заданной формы и размеров.

- Шлифовка - класс точности, который предполагает выполнение шлифовальных операций для получения высококачественной поверхности деталей.

- Термическая обработка - класс точности, при котором происходит изменение структуры металла путем нагрева и охлаждения для достижения определенных физических свойств.

Классы точности обработки металла являются важным инструментом для определения требуемого качества и точности обработки деталей из металла в зависимости от конкретных потребностей и целей производства.

Класс 1: Сверхвысокая точность

Класс 1 точности обработки металла представляет собой самый высокий уровень точности, который возможен в процессе работы с металлическими изделиями. Этот класс требует использования передовых технологий и высокоточного оборудования.

Основной характеристикой класса 1 является точность обработки, которая достигается за счет максимально малого отклонения размеров и формы деталей от установленных требований. Допускается допущение не более 0.01 миллиметра по каждому измеренному параметру.

Для достижения сверхвысокой точности обработки металла в классе 1 применяются специализированные станки с ЧПУ (числовым программным управлением), которые позволяют достичь максимальной точности и повторяемости обработки. Также важную роль играют специальные режущие инструменты с повышенной износостойкостью и точностью изготовления.

Класс 1 находит применение в таких отраслях, где требуются максимально точные детали и компоненты, таких как медицинская техника, авиационная и космическая промышленность, оптическое производство и другие области, где каждая тысячная часть миллиметра может иметь большое значение для работы и безопасности.

- Высокая точность обработки металла - это не только техническое достижение, но и уверенность в качестве конечного продукта.

- Для достижения сверхвысокой точности требуется не только современное оборудование, но и опытные и квалифицированные специалисты.

- Класс 1 определяет самый точный уровень обработки металлических материалов, что является ключевым фактором при проектировании и изготовлении высокоточных приборов и устройств.

- Этот класс точности имеет значительное значение для таких отраслей, как медицина, авиация, оптика, где даже малейшие отклонения могут привести к серьезным последствиям.

Класс 2: Высокая точность

Второй класс точности обработки металла представляет собой высокую точность выполнения операций на материале. Это означает, что при работе с металлом достигается очень низкая погрешность, а точность обработки достигает своих максимальных значений.

Класс 2 включает в себя широкий спектр операций, таких как точение, фрезерование, сверление и шлифовка. Благодаря высокой точности, эти операции могут быть выполнены с минимальным отклонением от заданных размеров и формы изделий.

Для достижения высокой точности в классе 2 используются специализированные инструменты и оборудование. Они позволяют контролировать процесс обработки, учитывать различные факторы влияния, такие как тепловые деформации и вибрации, и получать максимально точные результаты.

Класс 2 широко применяется в производстве крупных и сложных деталей, например, в автомобилестроении, авиационной и судостроительной промышленности. Он обеспечивает достижение высокой точности и качества изготавливаемых изделий, что является ключевым фактором в многих отраслях промышленности.

В общем, класс 2 представляет собой оптимальное сочетание высокой точности обработки металла и возможности выполнения разнообразных операций. Этот класс отличается от других классов точности своей точностью и качеством результатов, которые могут быть достигнуты при его использовании.

Класс 3: Средняя точность

Класс 3 представляет собой средний уровень точности обработки металла. В данном классе используются процессы, которые обеспечивают удовлетворительную точность и качество изготавливаемых деталей.

На этом уровне классификации могут присутствовать такие операции, как фрезерование, сверление, растачивание и зенкерование. Они выполняются на станках, которые могут достигать средней точности обработки путем подачи режущего инструмента по заданной траектории.

Операции в данном классе отличаются от более высоких классов тем, что они могут быть выполнены на более простых и доступных станках и инструментах. Также в классе 3 может быть использовано больше механических способов обработки, которые не требуют высокотехнологичного оборудования.

- В классе 3 применяются более стандартные режимы обработки, что позволяет достичь удовлетворительной точности в изготовлении деталей.

- Данный класс обычно используется для создания деталей, которые требуют обработки средней сложности и точности.

- Важно отметить, что обработка металла в классе 3 может требовать некоторой дополнительной отделки для достижения необходимой поверхностной гладкости и формы деталей.

В целом, класс 3 является компромиссом между точностью обработки и доступностью станков и инструментов. Этот класс отлично подходит для большинства промышленных процессов, где требуется средняя точность изготовления деталей. Однако, для более сложных и требовательных задач, возможно, потребуется перейти на более высокие классы точности.

Класс 4: Низкая точность

Класс 4 в таблице точности обработки металла относится к категории с низкой точностью. Точность в данном классе может быть недостаточно высокой для выполнения требуемых задач, особенно при работе с мелкими деталями или при необходимости высокой точности размеров.

Основными методами обработки металла в классе 4 являются технологии, которые не гарантируют точность до тысячных или сотых долей миллиметра. Вместо этого, класс 4 может использовать более грубые методы, такие как стандартное сверление, фрезерование или гибкая обработка металла.

При использовании класса 4 необходимо учитывать его ограничения в точности. Некоторые задачи, такие как изготовление высокоточных промышленных деталей или точная резка, могут требовать более высокой точности обработки металла и, соответственно, использование более точных методов в других классах.

Тем не менее, класс 4 может быть полезен для выполнения задач, которым не требуется высокая точность. Например, он может использоваться для создания грубых конструкций и обработки заготовок, которые позднее будут подвергнуты дополнительной обработке. Это позволяет ускорить процесс производства, экономить средства и ресурсы, при сохранении достаточного качества изделий.

Класс 5: Очень низкая точность

Класс 5 относится к категории точности обработки металла, для которой характерна очень низкая точность изготовления изделий. Точность обработки металла в этом классе обычно достигается при использовании устаревших технологий или недостаточно точного оборудования.

Очень низкая точность обработки металла может привести к множеству проблем. Например, в случае если используется такой класс точности для изготовления частей механизмов, сбои и несоответствия в размерах могут привести к неправильной работе всего механизма.

Класс 5 не рекомендуется использовать в случаях, когда требуется высокая точность металлообработки. Вместо этого, предпочтение следует отдавать более точным классам, которые позволят получить более качественные и прочные изделия.

Важно также отметить, что даже при использовании класса 5 точности металлообработки, необходимо соблюдать определенные стандарты и процедуры, чтобы минимизировать возможные ошибки и дефекты. В противном случае даже эта низкая точность может стать причиной серьезных проблем в работе изделий.

Вывод о классах точности обработки металла

Классы точности обработки металла играют важную роль при производстве деталей и изделий. Они определяют допустимые отклонения и требования к размерам, форме и поверхности металлических изделий. Использование классов точности позволяет обеспечить качество и соответствие изделий техническим требованиям.

При выборе класса точности необходимо учитывать конкретное применение детали или изделия. В зависимости от целей использования, поставленных задач и требований заказчиков, могут быть применены разные классы точности. Например, для деталей, которые должны иметь точное соответствие размерам и формам, выбираются более высокие классы точности.

Классы точности обработки металла также влияют на стоимость изделий. Чем более высокий класс точности требуется, тем больше работы и ресурсов требуется для обработки металла. Поэтому, при выборе класса точности необходимо учитывать баланс между требованиями к качеству и стоимостью производства.

Важно отметить, что выбор класса точности должен быть основан на надежных методах измерений и контроля. Только так можно гарантировать соответствие изделий требованиям и обеспечить их работоспособность и безопасность.

В целом, классы точности обработки металла являются неотъемлемой частью процесса производства и обеспечивают качество, надежность и соответствие изделий техническим требованиям. Правильный выбор класса точности позволяет достичь необходимого уровня точности и повторяемости обработки металла.

Вопрос-ответ

Для чего нужна таблица классов точности обработки металла?

Таблица классов точности обработки металла используется для определения требуемой точности обработки поверхностей металлических изделий. Она позволяет установить допустимые отклонения от заданных геометрических параметров и определить класс точности обработки для данного изделия.

Какие параметры учитываются при определении класса точности обработки металла?

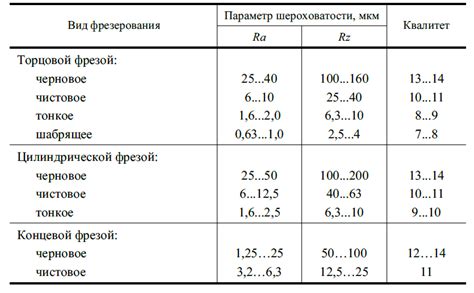

При определении класса точности обработки металла учитываются различные параметры, такие как габаритные размеры, форма, шероховатость поверхности и другие геометрические параметры изделия. Также учитывается способ обработки и возможные отклонения, допустимые для данного класса точности.

Какие классы точности обработки металла существуют?

Существует несколько классов точности обработки металла, которые определяются в таблице. Например, класс точности "А" обозначает наивысшую точность обработки, а класс точности "B" – более высокую, чем класс "С". Класс точности "С" обозначает обычную точность обработки, а класс "D" – более низкую, чем класс "С".

Как выбрать класс точности обработки металла для конкретного изделия?

Выбор класса точности обработки металла зависит от требований к геометрическим параметрам и отклонениям, которые допустимы для данного изделия. Для этого необходимо учитывать конкретные требования и особенности проекта, а также проконсультироваться со специалистом в области обработки металла.