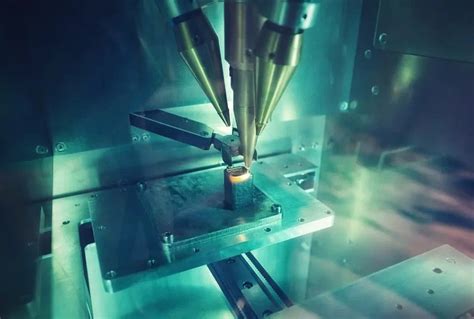

Металл на разрыв калькулятор – это специальное устройство, используемое в инженерии и строительстве для расчета прочности материала при динамическом воздействии. Знание этого параметра позволяет определить, на какой нагрузке деталь или конструкция разорвется.

Для использования металл на разрыв калькулятора необходимо учесть ряд важных факторов. Во-первых, необходимо знать характеристики материала, из которого изготовлено изделие или конструкция. Это может быть сталь, алюминий, титан и другие металлы. Каждый из них имеет свои уникальные свойства и показатели прочности.

Во-вторых, необходимо правильно подобрать параметры испытания. Количество нагрузок, скорость удара и другие факторы могут существенно влиять на результаты расчетов. Поэтому важно учитывать условия, в которых будет эксплуатироваться конкретное изделие, и устанавливать соответствующие параметры в калькуляторе.

Наконец, после ввода всех необходимых параметров, металл на разрыв калькулятор выдаст результаты, которые можно интерпретировать и использовать для дальнейшего проектирования или анализа структурных элементов. Это позволяет спроектировать более надежные и безопасные конструкции, которые успешно выдержат динамические нагрузки.

Разрыв калькулятор: эффективность использования металла

Металл - это один из наиболее эффективных материалов для применения в разрыв калькуляторе. Его высокая прочность и устойчивость к деформации позволяют ему выдерживать большие нагрузки и сохранять свою форму даже при интенсивном использовании.

Металл также отлично справляется с воздействием частотных волн и шумов, что делает его идеальным вариантом для использования в качестве облицовки или защиты калькулятора.

За счет своей высокой проводимости, металлические элементы в разрыв калькуляторе могут активно использоваться для стабилизации электрического потока и защиты от электромагнитных помех, что в свою очередь повышает точность работы калькулятора.

Важным свойством металла, которое обеспечивает его эффективность в разрыв калькуляторе, является его способность быстро отводить тепло. Это позволяет предотвратить перегрев и повышение температуры внутри прибора, таким образом, продлевая его срок службы и улучшая качество работы.

Кроме того, использование металла в разрыв калькуляторе обеспечивает прочность и износостойкость, что позволяет долго сохранять его работоспособность даже при интенсивном использовании и в условиях повышенной влажности.

Увеличение прочности изделий

Для увеличения прочности металлических изделий можно использовать различные методы и технологии.

1. Термическая обработка. Применение термической обработки позволяет изменить структуру металла, что влияет на его механические свойства. Так, повышение температуры и последующее охлаждение может увеличить прочность металла.

2. Легирование. Добавление специальных примесей в металл позволяет изменить его химический состав и свойства. Например, легирование стали хромом или никелем может значительно повысить ее прочность и коррозионную стойкость.

3. Использование специальных покрытий. Нанесение на поверхность металла специальных покрытий, таких как покрытие из нитрида титана или оксида циркония, позволяет улучшить его прочностные характеристики.

4. Механическая обработка. Применение различных методов механической обработки, таких как холодная или горячая штамповка, обеспечивает упрочнение металла и улучшение его прочностных свойств.

5. Применение композитных материалов. Использование композитных материалов, включающих металл и другие компоненты, позволяет получить изделия с высокой прочностью и легкостью. Например, углепластиковые композитные материалы обладают высокой прочностью при небольшом весе.

Надежность соединений

Для обеспечения надежной работы металлических соединений необходимо учитывать несколько факторов. Во-первых, следует правильно выбрать тип соединения и его конструктивное исполнение в зависимости от требуемой прочности и условий эксплуатации. Важно учитывать механические и термические нагрузки, а также возможные вибрации и деформации.

Один из ключевых аспектов надежности соединений - это правильный выбор материала и качество его поверхности. Неравномерности, царапины или коррозия могут снизить прочность соединения и привести к его отказу. Для предотвращения этого необходимо проводить полировку и обезжиривание поверхностей перед соединением.

Важную роль в надежности соединений играет также качество монтажа. Следует обеспечить равномерное и достаточное приложение усилия при скреплении или спаивании металлических элементов. Недостаточная сила может вызвать ослабление соединения, а излишнее усилие - деформацию или разрушение материала.

Для обеспечения долговечности соединений рекомендуется также использовать дополнительные элементы, такие как болты, гайки или заклепки. Они способны распределить механические нагрузки по более широкой поверхности и усилить соединение.

Улучшение термических свойств

Металлы, благодаря своим физическим свойствам, могут эффективно использоваться для улучшения термических характеристик различных устройств и систем. Применение металлов позволяет повысить эффективность теплообмена, защитить от высоких температур и улучшить теплоотвод.

Теплоотвод – важный параметр для многих устройств, особенно для мощных электронных компонентов, электроники с высокой плотностью мощности и приборов с повышенным тепловыделением. Металлы обладают отличной проводимостью тепла и могут использоваться в качестве эффективных материалов для теплоотвода. Например, алюминий и медь имеют высокую теплопроводность и широко применяются в системах охлаждения компьютеров и электронных устройств.

В добавление к превосходной теплопроводности, металлы обладают высокой теплоемкостью и могут мгновенно поглощать и отдавать тепло. Это дает значительное преимущество при использовании металлов в процессах, где требуется быстрое и стабильное регулирование температуры.

Для достижения усиленного улучшения термических свойств металлов можно также применять специальные покрытия и плёнки. Например, тонкий слой нитрида титана, нанесенный на поверхность металла, может значительно повысить его теплоотводящие характеристики.

В итоге, использование металлов позволяет значительно улучшить термические свойства различных систем и устройств, обеспечивая эффективный теплообмен, защиту от высоких температур и эффективный теплоотвод.

Защита от коррозии

Коррозия – это процесс разрушения металла под воздействием окружающей среды. Для защиты металлов от коррозии существует несколько методов.

Один из основных методов защиты от коррозии – это нанесение защитного покрытия на металлическую поверхность. Покрытие может быть органическим или неорганическим. Органические покрытия, такие как эмаль или краска, образуют защитный слой, предотвращающий контакт металла с воздухом и влагой. Неорганические покрытия, такие как оксиды или фосфаты, также образуют защитный слой, но используются для потребностей, требующих более высокой степени защиты.

Другой метод защиты от коррозии – использование антикоррозионных добавок при производстве металлических изделий. Эти добавки могут быть присутствовать как в структуре материала, так и быть нанесенными на поверхность. Антикоррозионные добавки создают защитный слой или препятствуют развитию коррозии.

Также важным методом защиты от коррозии является правильное хранение и эксплуатация металлических изделий. Металлы должны храниться в сухих и хорошо вентилируемых помещениях, не подвергаться перепадам температур и влажности, а также быть регулярно проверям на повреждения покрытия.

В целом, защита от коррозии требует комплексного подхода. Необходимо применять несколько методов сразу для достижения максимальной эффективности. Коррозия может привести к серьезным повреждениям и снижению долговечности металлических изделий, поэтому защита от нее является важным этапом в обработке и использовании металла.

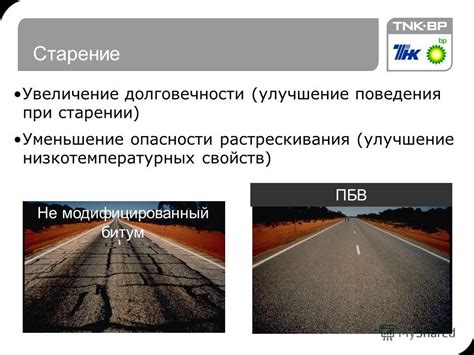

Увеличение долговечности

Металл на разрыв - это один из самых важных показателей долговечности материала. Когда металл подвергается механическим нагрузкам, он может разрушаться под воздействием напряжения.

Чтобы увеличить долговечность металла на разрыв, разработчики используют различные методы обработки и обработки поверхности. Один из таких методов - закалка металла. Закалка улучшает структуру материала и делает его более прочным и устойчивым к деформациям.

Другим способом повышения долговечности металла на разрыв является легирование. Легирование - это процесс добавления в металл других элементов, таких как хром, никель или молибден. Эти элементы способствуют образованию специальных соединений и структур в металле, которые повышают его прочность и устойчивость.

Также для увеличения долговечности металла на разрыв используются специальные покрытия, такие как антикоррозионные покрытия или покрытия снижающие трение. Эти покрытия помогают снизить износ и повреждения металла, что в свою очередь увеличивает его долговечность.

Таким образом, с использованием различных методов обработки, легирования и покрытия можно значительно увеличить долговечность металла на разрыв, делая его более прочным и устойчивым к воздействию механических нагрузок.

Снижение стоимости производства

Автоматизация процессов

Одним из способов снижения стоимости производства металла на разрыв является автоматизация процессов. Замена ручного труда на механизированные системы позволяет значительно повысить эффективность производства и снизить затраты на оплату труда.

Оптимизация производственной логистики

Другим важным аспектом снижения стоимости производства является оптимизация производственной логистики. Это включает в себя оптимизацию поставок сырья и материалов, планирование производственных заказов и использование эффективных транспортных схем.

Разработка новых технологий

Разработка и внедрение новых технологий также может существенно снизить стоимость производства металла на разрыв. Новые технологии позволяют увеличить производительность оборудования, снизить энергозатраты и сократить количество отходов.

Экономия на энергозатратах

Снижение стоимости производства металла на разрыв может быть достигнуто путем экономии на энергозатратах. Использование энергоэффективного оборудования, оптимизация тепловых процессов и внедрение возобновляемых источников энергии позволяют снизить затраты на энергию.

Совершенствование производственных процессов

Совершенствование производственных процессов является еще одним способом снижения стоимости производства. Путем оптимизации технологического процесса, улучшения качества обработки и контроля производства можно достичь более высокой эффективности и снизить расходы на производство металла на разрыв.

Расширение возможностей дизайна

Использование металла на разрыв в дизайне добавляет новые возможности и визуальные эффекты. Металл можно использовать как основной материал или в качестве декоративного элемента, чтобы создать уникальный стиль и привлечь внимание к проекту.

Одним из способов использования металла на разрыв является создание эффекта трещин или разрывов в телекоммуникационном оборудовании, стене или других поверхностях. Такой дизайн может придать объекту ощущение прочности и привлечь внимание к его структуре.

Кроме того, металлический дизайн на разрыв может использоваться для создания скульптурных форм и уникальных авангардных решений. Вместо традиционных статичных форм, металльные элементы могут создать ощущение движения и динамичности.

Возможности комбинирования различных металлов и текстур расширяются при использовании металла на разрыв. Сочетание разных цветов и фактур создает гармоничный и стильный дизайн, который может быть адаптирован под любой интерьер или экстерьер.

Экологичность и утилизация

Проблема утилизации отходов, включая металлические, очень важна для сохранения окружающей среды. Ведь если отходы не обрабатываются правильно, они могут стать источником загрязнения воды, почвы и воздуха.

Металлы, такие как сталь, алюминий и медь, являются ценными ресурсами, которые могут быть восстановлены и повторно использованы. Утилизация металлических отходов позволяет экономить энергию и сырьевые материалы, которые были бы потрачены на производство новых металлических изделий.

Для утилизации металла часто используются методы переработки, такие как плавление и перетопка. Отходы металла сортируются по типам и очищаются от посторонних примесей, чтобы получить чистый металлический материал. Затем металл переплавляется и формируется в новые изделия или используется для производства других товаров.

Существуют специальные предприятия и станции по утилизации металлических отходов, которые имеют соответствующую технику и оборудование для обработки и переработки металла. Они проводят не только утилизацию, но и регулярно осуществляют мониторинг состояния и качества перерабатываемых материалов, чтобы гарантировать экологическую безопасность своих процессов.

Вопрос-ответ

Что такое разрыв калькулятор и как он работает?

Разрыв калькулятор - это инструмент, который используется для вычисления напряжения, необходимого для разрыва металлического объекта. Он основан на принципе использования металла как проводника электрического тока, который нагревается до такой степени, что разрушает структуру металла.

Какие параметры металла влияют на его разрыв?

Несколько параметров металла влияют на его разрыв. Один из самых важных параметров - это его сопротивление. Металл с более высоким сопротивлением будет требовать большего напряжения для разрыва. Кроме того, толщина и длина металла также могут влиять на его разрывные характеристики.

Как часто можно использовать металл на разрыв калькулятор?

Металл на разрыв калькулятор можно использовать множество раз, но необходимо учитывать его износ. После каждого использования металл может выделять больше тепла и требовать большего напряжения для разрыва. Рекомендуется регулярно проверять металл и заменять его при необходимости, чтобы обеспечить точность результатов.

Каковы преимущества использования металла на разрыв калькулятор?

Использование металла на разрыв калькулятор имеет несколько преимуществ. Во-первых, он предоставляет более точные и надежные результаты, чем другие методы испытания металла. Во-вторых, он довольно прост в использовании и не требует специальных навыков или оборудования. Кроме того, металл на разрыв калькулятор может быть использован для тестирования различных типов металла, что делает его универсальным инструментом для инженеров и производителей.