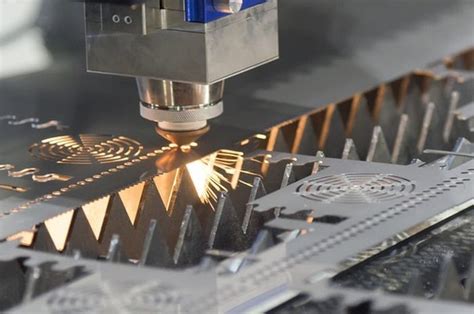

Лазерная резка металла – это процесс разделения металлической пластины с использованием лазерного луча. Основная особенность этого метода заключается в его высокой точности и возможности работы с различными металлическими материалами, включая сталь, алюминий, титан и другие.

Принцип работы лазерной резки металла основан на использовании высокоэнергетического лазерного луча, который фокусируется на узкой зоне пластины. В результате воздействия лазерного луча металл нагревается и расплавляется, а затем происходит разделение на части с помощью газа или струи воды.

Одной из особенностей лазерной резки металла является возможность создания сложных контуров и очень маленьких отверстий. Лазерный луч может проходить через очень узкие сплетения и создавать контуры высокой точности. Это особенно полезно при производстве деталей для прецизионных механизмов и электроники.

Кроме того, лазерная резка металла обладает рядом преимуществ по сравнению с традиционными методами резки, такими как плазменная резка или механическая обработка. Во-первых, она позволяет существенно снизить время и затраты на производство, так как не требует замены оснастки и настройку машины для каждого нового проекта. Во-вторых, она обеспечивает минимальные деформации и остаточные напряжения в материале, что позволяет получать более качественные и прочные детали.

Лазерная резка металла – это технология, которая сочетает в себе высокую точность, скорость и гибкость производства. Она нашла широкое применение не только в промышленности, но и в медицинском и электронном производстве. С помощью этого метода можно создавать самые сложные и точные детали из металла, что открывает новые возможности для различных отраслей промышленности.

Что такое лазерная резка?

Лазерная резка — это процесс использования узкого лазерного луча для разделения материала на части по заданной форме и глубине.

Лазерная резка широко применяется для обработки металла, так как позволяет получить высокую точность, качество и скорость резки.

Принцип работы лазерной резки основан на фокусировке лазерного луча на поверхность материала, что приводит к его нагреванию и плавлению.

Высокая энергия лазера позволяет быстро проникать через металл, образуя тонкий рез.

Контролируя мощность лазера, скорость движения луча и направление его движения, можно получить различные формы реза, от прямых линий до сложных контуров и изображений.

Принцип работы

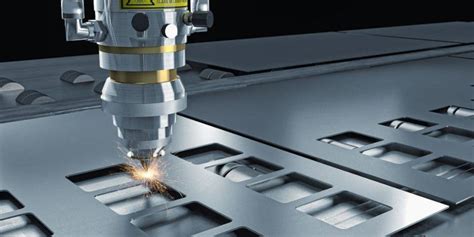

Лазерная резка металла основана на использовании узкого и мощного излучения лазера, которое позволяет осуществлять точное и качественное разделение металлических плоских деталей.

Принцип работы лазерной резки заключается в использовании высокоэнергетического лазерного луча, который направляется на поверхность металла. Под воздействием лазерного излучения на металл происходит его нагревание до высоких температур, что приводит к плавлению и испарению материала.

Точность и качество резки обеспечиваются за счет управления мощностью, скоростью перемещения лазерного луча и распределением энергии. Для этого применяются специальные системы управления и программы, которые позволяют настраивать параметры резки в зависимости от типа и толщины металла.

Особенностью лазерной резки металла является возможность получения четких и ровных контуров без появления брызг и остаточных напряжений на обрабатываемой поверхности. Этот метод резки также позволяет работать с различными видами металлов, включая нержавеющую сталь, алюминий и титан.

Использование высокоэнергетического лазерного луча

Одной из главных особенностей лазерной резки металла является использование высокоэнергетического лазерного луча. Лазерный луч исходит из специального генератора, который создает незаметный для глаза луч света с очень высокой энергией.

Высокая энергия лазерного луча позволяет справиться с самыми твердыми и прочными материалами, в том числе с металлами. Лазерный луч легко проникает через поверхность металла и нагревает его до очень высокой температуры.

В результате такого нагрева, металл начинает плавиться и выполняются порезы. Высокая энергия лазерного луча позволяет достичь высокой скорости резки и обеспечивает высокую точность выполняемых операций.

Однако использование высокоэнергетического лазерного луча также требует соблюдения определенных предосторожностей, так как он может вызвать опасные ожоги и повреждения. Поэтому при работе с лазерной резкой металла необходимо соблюдать все меры безопасности и использовать специальные противоожоговые средства.

Типы лазеров

Устройства для лазерной резки металла оснащены различными типами лазеров, каждый из которых имеет свои особенности и преимущества. Некоторые из наиболее распространенных типов лазеров для резки металла:

- CO2-лазеры - работают на основе газовой смеси, в которой основным компонентом является углекислый газ (CO2). Этот тип лазера хорошо подходит для резки различных металлических материалов, таких как сталь, алюминий и нержавеющая сталь.

- Фибро-лазеры - используют в качестве активной среды оптическое волокно, обеспечивающее высокую эффективность и точность резки. Они особенно эффективны в работе с тонкими листовыми металлами и имеют высокую скорость резки.

- Диодные лазеры - используют полупроводниковые диоды в качестве активной среды. Они хорошо подходят для резки тонких листового металла и позволяют достичь высокой скорости и точности резки.

- YAG-лазеры - основаны на использовании иттриево-алюминиевого граната с домешиванием иридия в качестве активной среды. Этот тип лазеров обладает высокой мощностью и широким диапазоном резки, от тонких листов до толстых металлических заготовок.

Каждый из перечисленных типов лазеров имеет свои преимущества и характеристики, что позволяет выбрать наиболее подходящий вариант для конкретной задачи резки металла.

CO2 лазер и Nd:YAG лазер

CO2 лазер и Nd:YAG лазер являются двумя основными типами лазеров, используемых в процессе лазерной резки металла. Оба типа лазеров обладают своими уникальными характеристиками и применяются в различных областях.

CO2 лазер является наиболее распространенным типом лазера, используемым для резки металла. Он работает за счет возбуждения молекулы углекислого газа и создания лазерного излучения с длиной волны около 10 мкм. CO2 лазеры обладают высокой эффективностью и могут резать металлы различной толщины и формы.

С другой стороны, Nd:YAG лазер (неодимовый допированный гранат иттрия) использует кристаллическую среду для генерации лазерного излучения с длиной волны в диапазоне 1 мкм. Он обладает очень высокой плотностью энергии и применяется для резки тонких металлических листов и проволоки, а также для точной и мелкой резки.

CO2 лазеры обычно используются для резки металлов большой толщины, в то время как Nd:YAG лазеры широко применяются для резки тонких и деликатных материалов. При выборе типа лазера для конкретного задания необходимо учитывать требования к точности, скорости и качеству резки.

В целом, CO2 и Nd:YAG лазеры предоставляют разные возможности для лазерной резки металла и выбор между ними зависит от конкретных требований и условий процесса резки.

Преимущества лазерной резки металла

Лазерная резка металла — это современный и эффективный способ обработки металлических изделий, который имеет ряд преимуществ.

Высокая точность и качество резки: Лазерная резка позволяет достичь высокой точности и качества резки металла. Лазерный луч узконаправленный и имеет очень высокую энергию, что позволяет производить резку с высочайшей точностью и минимальными отклонениями.

Быстрота и максимальная производительность: Лазерная резка металла обладает высокой скоростью и может осуществляться практически непрерывно. Это позволяет добиться максимальной производительности и сократить время изготовления металлических деталей и изделий.

Возможность обработки различных материалов: Лазерная резка металла позволяет работать с широким спектром металлических материалов, включая сталь, нержавеющую сталь, алюминий и многие другие. Кроме того, лазер можно использовать для резки не только плоских поверхностей, но и выпуклых, что расширяет возможности обработки.

Минимальные деформации и зона влияния: При лазерной резке металла происходит минимальное тепловое воздействие на материал, что позволяет избежать деформаций и искажений деталей. Кроме того, лазерный луч очень тонкий, что позволяет получить очень узкую зону влияния и минимизировать отходы.

Автоматизация и гибкость: Процесс лазерной резки металла может быть полностью автоматизирован, что позволяет повысить производительность и снизить затраты на рабочую силу. Кроме того, лазер часто используется в сочетании с компьютерным управлением, что позволяет гибко настраивать режимы работы и осуществлять резку металла по программе.

Высокая точность и скорость резки

Лазерная резка металла отличается высокой точностью и скоростью, что является одним из основных преимуществ этого метода обработки материалов.

Принцип работы лазерной резки позволяет достичь высокой точности – нарезка происходит по заранее заданным краевым линиям, и лазерный луч выполняет их с высокой степенью аккуратности. В результате получается четкое и качественное пересечение плоскостей, без излишнего металлического бороздования.

Благодаря скорости работы лазерного станка, возможно высокопроизводительное производство, что важно при массовой или серийной производстве деталей. Лазерный луч двигается по программе, выполняет раскрой металла в соответствии с заданием, полученным от операторов. Максимально используется каждая секунда времени, что гарантирует значительное сокращение времени на производство деталей.

Одним из факторов, обеспечивающих высокую точность и скорость резки металла с помощью лазерной технологии, является также возможность использования компьютерных управлений и автоматизации. Это позволяет добиться более точной настройки оборудования, а также оптимальной работы процессора, что сказывается на качестве и скорости выполнения работ.

Основные материалы, подлежащие резке лазером

Лазерная резка является эффективным способом обработки металлических материалов. С помощью лазерного луча возможно создавать различные геометрические формы и вырезать сложные контуры, что делает этот метод широко применимым в различных отраслях индустрии.

Основные материалы, подлежащие резке лазером, включают:

- Сталь: лазерная резка стали широко используется в автомобильной, машиностроительной и металлургической промышленности. Лазерный луч легко проникает через стальные листы толщиной до нескольких сантиметров.

- Алюминий: лазерная резка алюминия применяется в аэрокосмической, машиностроительной и электронной промышленности. Алюминий легкий и устойчив к коррозии, поэтому его легко обрабатывать с помощью лазера.

- Нержавеющая сталь: лазерная резка нержавеющей стали применяется в пищевой, химической и фармацевтической промышленности. Нержавеющая сталь обладает высокой стойкостью к коррозии и может быть обработана лазером, чтобы создать сложные детали и фигуры.

- Титан: лазерная резка титана используется в авиационной и медицинской промышленности. Титан имеет высокую прочность и легче стали, поэтому его можно обрабатывать лазером для создания точных и сложных деталей.

Это лишь несколько основных материалов, подлежащих резке лазером. Кроме указанных, лазерная резка также может быть применена для обработки различных сплавов, пластиков и других металлических материалов.

Сталь, алюминий и титан

Лазерная резка металла давно стала неотъемлемой частью современной промышленности. С помощью лазера можно резать различные металлические материалы, включая сталь, алюминий и титан. Каждый из этих материалов имеет свои особенности и требует индивидуального подхода при лазерной резке.

Сталь является одним из самых распространенных металлов для использования в различных отраслях промышленности. Она отличается высокой прочностью и устойчивостью к коррозии. Лазерная резка стали производится с помощью высокоэнергетического лазерного луча, который позволяет получить высокую точность резки и минимальные деформации материала.

Алюминий является легким металлом с отличными техническими характеристиками. Он обладает высокой теплопроводностью и прекрасно справляется с охлаждением лазерного луча при резке. Лазерная резка алюминия позволяет получить гладкие и качественные края без заусенцев. Кроме того, алюминий отлично поддается сварке и допускает дальнейшую обработку.

Титан является одним из самых прочных и легких металлов, который широко применяется в авиационной и космической промышленности. Лазерная резка титана требует специального подхода из-за его высокой химической активности. В процессе резки титана необходимо контролировать окисление материала и обеспечивать эффективное охлаждение. Однако, после лазерной резки титана получается высококачественный и прочный изделия без дефектов.

Вопрос-ответ

Как работает лазерная резка металла?

Лазерная резка металла осуществляется с помощью лазерного луча, который сосредоточен и направлен на поверхность металла. Этот луч имеет высокую энергию и создает очень высокую температуру, что позволяет легко и точно резать металл.

Какие типы лазеров используются для резки металла?

Для резки металла используются различные типы лазеров, но наиболее распространены CO2-лазеры и лазеры на основе волокна. CO2-лазеры хорошо подходят для резки толстых материалов, таких как сталь, а лазеры на основе волокна обычно используются для резки тонких листовых материалов, таких как алюминий и нержавеющая сталь.

Какие материалы можно резать с помощью лазера?

Лазерная резка может быть применена для резки различных металлических материалов, включая сталь, алюминий, нержавеющую сталь, медь и латунь. Также возможна резка некоторых неметаллических материалов, таких как дерево, пластик и акрил.

Какие преимущества имеет лазерная резка металла?

Лазерная резка металла имеет несколько преимуществ. Во-первых, она обеспечивает очень высокую точность и качество реза, что особенно важно при работе с тонкими материалами. Во-вторых, лазерная резка не требует контакта с поверхностью металла, что уменьшает риск деформации или повреждения материала. Кроме того, лазерная резка позволяет резать сложные формы и выполнять высокопроизводительное производство.