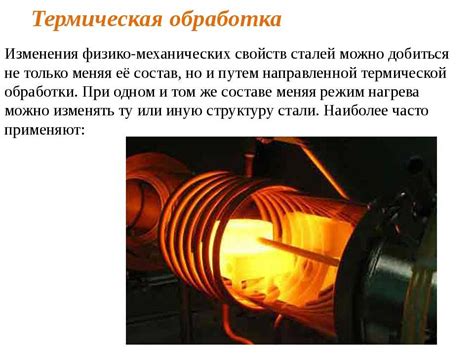

Закалка - это специальный процесс термической обработки, в результате которого достигается улучшение механических свойств материала. Техники закалки широко применяются в различных отраслях промышленности, таких как металлургия, авиация, машиностроение и другие. Закалка повышает прочность, твердость и устойчивость к износу материала, делая его более долговечным и надежным.

Одним из основных материалов, подвергающихся закалке, является сталь. Сталь имеет способность приобретать свойства, определяемые ее химическим составом и структурой, в результате термической обработки. Закалка стали происходит при нагреве до определенной температуры, после чего материал охлаждают быстро с целью получения мартенситной структуры. Это делает сталь более прочной и устойчивой к изгибу и растяжению.

Кроме стали, закалке также подвергаются некоторые другие материалы, например, некоторые сплавы алюминия и титана. Эти материалы используются в авиационной промышленности, где высокие требования к прочности и механическим свойствам необходимы для обеспечения безопасности полетов. Закалка позволяет улучшить свойства сплавов, сделав их более прочными, устойчивыми к коррозии и износу, что является критически важным для безопасности и надежности авиационных конструкций.

Процесс закалки металла

Закалка металла - это процесс нагревания и последующего охлаждения, который придает материалу повышенную твердость и прочность. В результате закалки улучшаются такие свойства металла, как его механическая прочность, упругость и износостойкость.

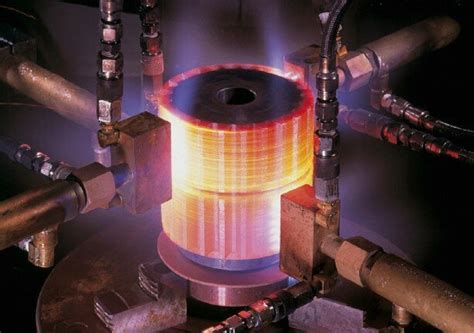

Процесс закалки осуществляется по следующей схеме: сначала металл нагревается до определенной температуры, так называемой "точки закалки", при которой его структура изменяется. Затем, для зафиксирования новой структуры, материал быстро охлаждается, обычно погружением в жидкость или охлаждением в воздухе.

Для закалки часто используются такие металлы, как сталь, чугун и алюминий. Каждый из этих материалов имеет свои особенности и требует специального подхода при процессе закалки. Например, для стали используют специальные закалочные среды, такие как вода, масло или солевые растворы, чтобы достичь определенных свойств металла.

Основной целью закалки металла является улучшение его механических свойств, однако этот процесс также может привести к изменению размеров и формы деталей. Поэтому перед закалкой необходимо провести точные расчеты и выбрать оптимальные параметры, чтобы обеспечить нужную твердость и форму готового изделия.

В заключение, процесс закалки металла является важным этапом производства, который позволяет улучшить свойства материала и придать ему долговечность. Современные технологии позволяют проводить закалку с высокой точностью, что позволяет получить идеальный результат в соответствии с требованиями проекта. Важно помнить, что правильный выбор материала и оптимальный режим закалки являются ключевыми факторами для достижения успеха в этом процессе.

Методы закалки металла

Закалка является одним из основных методов термической обработки металла, направленной на улучшение его механических свойств. Существует несколько основных методов закалки, каждый из которых применяется в зависимости от типа металла и конечных целей обработки.

Один из распространенных методов закалки - это закалка в воде. Предварительно нагретый металл быстро охлаждается в холодной воде. Такой способ позволяет получить высокую твердость металла и улучшить его структуру.

Другой метод - закалка в масле или солевой ванне. Здесь металл также быстро охлаждается, но уже не в воде. Такой способ позволяет получить более равномерное охлаждение и предотвратить появление трещин и деформаций.

Еще один метод - это селективная закалка. Он используется для изменения свойств только определенных участков металла. Это достигается путем нагрева и охлаждения лишь определенных участков, в то время как остальная часть остается нетронутой. Такой метод широко применяется для создания сложных деталей с различными свойствами по всей их поверхности.

Виды сталей, подвергающихся закалке

Закалка является одним из ключевых процессов в обработке металла, позволяющим улучшить его механические свойства. В зависимости от состава и структуры стали, некоторые ее виды особенно подходят для процесса закалки.

Углеродистая сталь - это наиболее широко распространенный тип стали, подвергающийся закалке. Углеродистая сталь содержит примерно от 0,6% до 1,5% углерода и обладает высокой прочностью и твердостью. Такая сталь часто используется в производстве инструментов, пружин и деталей машин.

Легированная сталь - это сталь, в которую добавлены различные легирующие элементы, такие как хром, никель, молибден и другие. Эти элементы изменяют структуру стали, придавая ей дополнительные свойства. Легированная сталь подвергается закалке для улучшения ее прочности и твердости. Она используется в автомобильной и авиационной промышленности, а также в производстве инструментов и деталей для машин.

Нержавеющая сталь - это специальный тип стали, который не подвержен коррозии и окислению. Нержавеющая сталь содержит хром и никель, которые придают ей устойчивость к воздействию влаги и химических реагентов. Этот тип стали может подвергаться закалке для улучшения его механических свойств, включая прочность и твердость. Нержавеющая сталь широко применяется в пищевой промышленности, медицине, химической промышленности и других областях, где требуется устойчивость к коррозии.

Цветные металлы, подвергающиеся закалке

Закалкой многочисленных металлических материалов обычно проходят сталь и чугун, однако также широко применяется процесс закалки для обработки цветных металлов.

В числе цветных металлов, подвергающихся закалке, находится алюминий. Закалка алюминия позволяет улучшить его механические свойства, такие как прочность и твердость, а также повысить его сопротивление к коррозии. После закалки алюминиевый материал обычно приобретает высокую упругость и прочность.

Еще один цветной металл, подвергающийся закалке, это титан. Закалка титана используется для увеличения его твердости и прочности, а также для получения более равномерной структуры материала. Процесс закалки может также снизить внутренние напряжения в материале, улучшив его обрабатываемость.

Некоторые сплавы цветных металлов, такие как бронза и латунь, также могут подвергаться закалке. Закалка этих сплавов позволяет достичь более высокой твердости, прочности и упругости материала. Кроме того, закалка может повысить сопротивление сплавов к износу и усталости.

Однако, не все цветные металлы могут быть подвергнуты закалке без потери своих свойств или даже разрушения. Поэтому, при рассмотрении технологии закалки для цветных металлов, необходимо учитывать их химический состав и структуру, чтобы определить возможность и оптимальные параметры процесса закалки.

Технология закалки стекла

Технология закалки стекла является важным процессом обработки, который позволяет усилить прочность и безопасность стеклянных изделий. Закалка стекла проводится путем нагрева и последующего охлаждения, что вызывает изменение его физических свойств.

Процесс закалки стекла начинается с подогрева стекла до высоких температур, в районе 600-650 градусов Цельсия. Затем, его быстро охлаждают, что вызывает заметное напряжение внутри стекла, а также увеличение его прочности до 5 раз и улучшение устойчивости к механическому и термическому воздействию.

Технология закалки стекла применяется в производстве различных изделий, включая окна, двери, стеклянную мебель, стеклопакеты, зеркала и автомобильные стёкла. Закаленное стекло гораздо менее склонно к разрушению и образованию острых осколков при случайном воздействии, поэтому его безопасность высока.

Процесс закалки стекла включает несколько этапов: подготовку материала, его нагрев, охлаждение с использованием специальных систем, контроль качества и обработку краев. Такой подход позволяет получить стекло с повышенной прочностью и надежностью.

Полимерные материалы и закалка

Закалка - это процесс нагревания и охлаждения материала с целью изменения его структуры и свойств. В основном этой технологии подвергаются металлы, но также она может использоваться и для полимерных материалов.

Полимеры - это органические соединения, представляющие собой длинные цепочки молекул. Они широко используются в разных отраслях промышленности, благодаря своим уникальным свойствам, таким как гибкость, легкость и прочность. Однако, в некоторых случаях, полимеры нуждаются в усилении своих свойств путем изменения их структуры через процесс закалки.

Процесс закалки полимерных материалов может включать нагревание до определенной температуры и последующее резкое охлаждение. Это приводит к изменению структуры полимера, что может улучшить его физические свойства, такие как прочность, твердость и устойчивость к износу.

При закалке полимеры обычно полимеризуются, то есть усиливаются и упрочняются благодаря образованию кросс-связей между молекулами. Это приводит к повышению механических свойств полимера и улучшению его стойкости к воздействию различных факторов окружающей среды.

Таким образом, процесс закалки является важной технологией не только для металлов, но и для полимерных материалов. Он позволяет улучшить их свойства и расширить область их применения в различных отраслях промышленности.

Примеры использования закалки в промышленности

Закалка является важным процессом в промышленности и находит широкое применение в различных отраслях:

Металлургия: В металлургии закалка используется для улучшения механических свойств металлических материалов. Сталь, например, подвергается закалке, чтобы увеличить ее прочность и твердость. Также закалка применяется в производстве инструментов, пружин и других деталей, требующих повышенной прочности.

Автомобильная промышленность: В производстве автомобилей закалка используется для создания прочных и долговечных компонентов, таких как двигатели, трансмиссии, тормозные диски и подвески. Материалы, подвергаемые закалке, обладают повышенной устойчивостью к износу и обеспечивают безопасность и надежность автомобильных систем.

Производство инструментов: Закалка является неотъемлемой частью производства различных инструментов, таких как ножи, пилы, сверла, гайки, болты и т.д. После закалки инструменты приобретают необходимую твердость и режущие свойства, что делает их эффективными и долговечными.

Оборонная промышленность: В процессе создания оружия и военной техники закалка играет важную роль. Она позволяет получить материалы с высокой прочностью и стойкостью к воздействию экстремальных условий. Броня, пули, боеприпасы и другие важные компоненты военной техники подвергаются закалке.

Энергетическая промышленность: В производстве оборудования для энергетических установок и электростанций закалка применяется для создания долговечных и надежных компонентов, которые выдерживают высокие температуры и давления. Турбины, компрессоры, роторы и другие детали, подвергаемые закалке, обеспечивают эффективную работу энергетических систем.

Это лишь несколько примеров использования закалки в промышленности. В целом, этот процесс является неотъемлемой частью производства товаров, которые требуют повышенной прочности, твердости и стойкости к воздействию экстремальных условий.

Вопрос-ответ

Какие материалы подвергаются процессу закалки?

Процесс закалки может применяться к различным материалам, включая сталь, алюминий, медь и даже стекло. Основная цель закалки - увеличение твердости и прочности материала.

Для каких целей используют процесс закалки?

Процесс закалки широко используется для повышения твердости и прочности материала. Это особенно полезно для частей и инструментов, которые будут подвергаться высоким нагрузкам или износу.

Можно ли подвергать закалке пластик?

Нет, процесс закалки не применяется к пластикам, так как они не могут быть нагреты до достаточно высокой температуры и быстро остывать. Пластиковые изделия, обычно проходят другие процессы для улучшения их свойств.

Что происходит во время процесса закалки?

Во время процесса закалки, материал нагревается до высокой температуры, обычно выше его точки критической температуры. Затем, быстрое охлаждение, чаще всего в воде, происходит, чтобы зафиксировать структуру материала и улучшить его свойства.

Какие преимущества имеет закалка стали?

Закалка стали может значительно увеличить ее твердость и прочность, что делает ее идеальным материалом для производства инструментов, деталей машин и других объектов, которые должны выдерживать сильные нагрузки и износ.