Токарные станки – это специальные инструменты, предназначенные для обработки деталей методом токарной обработки. В процессе работы на токарном станке, основным инструментом является резец. Резцы для токарных станков бывают различных типов, каждый из которых имеет свои размеры и применяется для определенных операций.

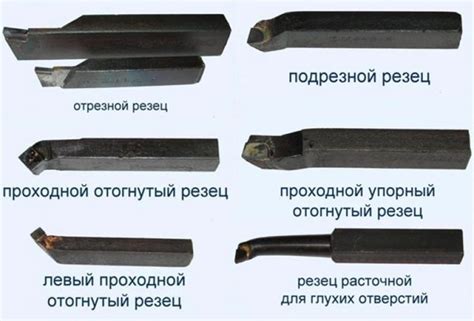

Резцы для наружной обработки предназначены для создания внешних поверхностей деталей. Они обладают специальной формой, позволяющей получить нужные размеры и форму детали. Резцы наружной обработки могут быть прямыми, левыми или правыми, в зависимости от направления вращения заготовки на станке.

Резцы для внутренней обработки используются для создания отверстий и резьбы в деталях. Они имеют специальную форму с учетом нужного диаметра отверстия или резьбы. Резцы для внутренней обработки бывают однозаходными или многоходовыми, в зависимости от необходимости обработки внутренней поверхности детали за один или несколько проходов.

Профилирующие резцы используются для создания сложных форм и профилей в деталях. Они обладают различными геометрическими формами, позволяющими получить нужные криволинейные поверхности. Профилирующие резцы применяются в таких отраслях производства, как авиационная, машиностроение и металлургия.

Важно отметить, что правильный выбор резца для токарных станков имеет решающее значение для качества обработки деталей. Размеры, форма и геометрия резца должны быть подобраны с учетом конкретной операции и материала детали. Использование неправильного резца может привести к повреждению оборудования или некачественной обработке деталей.

В заключение, выбор резцов для токарных станков – это ответственный этап в процессе обработки деталей. Правильный выбор резца обеспечивает высокую точность и качество обработки, а также увеличивает срок службы оборудования.

Основные типы резцов

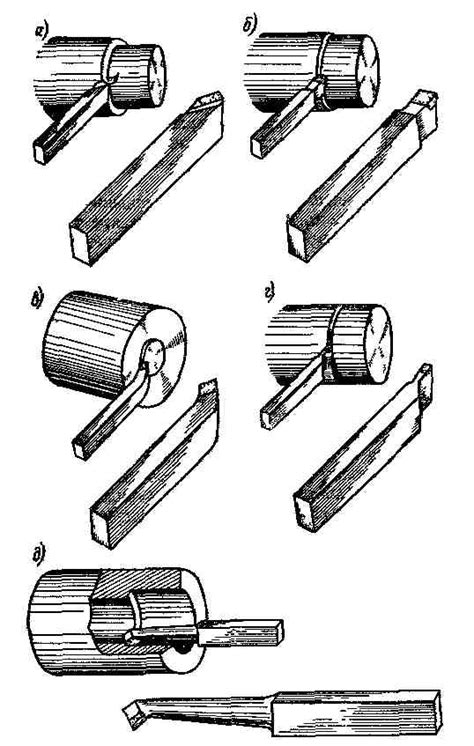

По принципу действия:

1. Режущие резцы - используются для удаления материала и формирования заготовки. Обычно имеют тройное сверло и плоскую спираль для обеспечения эффективной резки.

2. Шаблонные резцы - используются для следования по контурам шаблона и создания повторяющихся элементов. Часто имеют специальную форму согласно контуру шаблона.

По материалу:

1. Резцы из твердого сплава - изготовлены из твердых материалов, таких как карбид вольфрама, и отличаются высокой прочностью и стойкостью к износу.

2. Резцы из высокоскоростной стали - изготовлены из сплавов высокой прочности, предназначенных для обработки различных материалов и обеспечивающих долговечность инструмента.

По форме режущей кромки:

1. Прямоугольные резцы - имеют прямую режущую кромку и используются для резки и подрубки материала.

2. Угловые резцы - имеют угловую режущую кромку и используются для обработки внутренних углов и отверстий.

По направлению резания:

1. Правые резцы - предназначены для резания справа налево и применяются при обработке внешних поверхностей.

2. Левые резцы - предназначены для резания слева направо и применяются при обработке внутренних поверхностей.

3. Универсальные резцы - имеют двойную режущую кромку и могут использоваться для резания справа налево и слева направо.

Долбящие резцы для токарных станков

Долбящие резцы – это один из основных типов резцов, которые используются на токарных станках. Они предназначены для вырезания пазов и желобков в деталях, а также для других операций, связанных с обработкой отверстий.

Основными элементами долбящего резца являются рабочая часть, хвостовик и крепежные элементы. Рабочая часть имеет форму прямоугольной пластины с наконечником для резки материала. Хвостовик предназначен для крепления резца на токарном станке и имеет форму, обеспечивающую устойчивое положение резца в процессе обработки.

Долбящие резцы различаются по своим размерам и форме рабочей части. Размеры резца подбираются в зависимости от требуемой глубины паза или желобка. Форма рабочей части может быть прямоугольной, треугольной или с закругленными краями, что позволяет выполнять разные виды резки.

Применение долбящих резцов на токарных станках широко распространено в различных отраслях промышленности, в том числе в машиностроении, металлообработке и деревообработке. Они позволяют выполнить точную и высококачественную обработку деталей, а также ускорить процесс производства.

Насадные резцы для токарных станков

Насадные резцы являются одним из типов резцов, которые применяются в токарных станках для обработки различных материалов. Они представляют собой отдельные режущие элементы, закрепленные на инструментальной головке станка.

Преимущество насадных резцов заключается в их универсальности и возможности быстрой замены при необходимости. Они используются для выполнения таких операций, как наружная и внутренняя резка, резка цилиндрических и конических поверхностей, нарезка резьбы и других видов обработки деталей.

Размеры насадных резцов для токарных станков могут варьироваться в зависимости от требуемого типа обработки и геометрии детали. Они имеют различную форму и ориентацию режущей кромки, что позволяет выполнять операции с высокой точностью и эффективностью.

Применение насадных резцов широко распространено в машиностроении, автомобилестроении, электронике и других отраслях промышленности, где требуется высокоточная обработка деталей. Они помогают сократить время и затраты на производство, повышая качество и точность изготовления.

Самоцентрирующиеся резцы для токарных станков

Самоцентрирующиеся резцы – это инструменты, которые обладают особой конструкцией, позволяющей им самостоятельно центрироваться в работе. Для этого они оснащены специальным механизмом, который позволяет регулировать положение и угол резания.

Основное преимущество самоцентрирующихся резцов заключается в их высокой универсальности. Благодаря возможности настройки угла резания, они могут использоваться для обработки самых разных материалов, включая металлы, пластик и твердые сплавы. Это позволяет существенно расширить сферу применения таких резцов на токарных станках.

Другим важным преимуществом самоцентрирующихся резцов является возможность быстрого перенастройки на другой диаметр заготовки. Для этого достаточно изменить положение и угол резания инструмента, не демонтируя его с токарного станка. Это экономит время и обеспечивает эффективность работы.

Токарные резцы с пластинчатыми сверлильными головками

Токарные резцы с пластинчатыми сверлильными головками являются одним из основных типов резцов, которые применяются в токарных станках. Они используются для точной и эффективной обработки отверстий различных диаметров и глубин.

Головка такого резца имеет специальную форму, которая позволяет проводить сверление отверстий с высокой точностью и качеством. Кроме того, она обладает прочностью и износостойкостью, что обеспечивает долгий срок службы резца.

Применение токарных резцов с пластинчатыми сверлильными головками позволяет значительно сократить время и усилия, затрачиваемые на сверление отверстий в деталях. Благодаря этому, процесс обработки становится более эффективным и производительным.

Данные резцы могут использоваться при обработке различных типов материалов, таких как металлы, пластмассы, дерево и другие. Это делает их универсальными инструментами для множества задач и проектов.

Вопрос-ответ

Какие бывают основные типы резцов для токарных станков?

Основные типы резцов для токарных станков включают в себя следующие: напайные резцы, твердосплавные резцы и керамические резцы.

Какие размеры могут быть у резцов для токарных станков?

Размеры резцов для токарных станков могут быть различными, но обычно они имеют длину от 50 до 300 мм и ширину от 10 до 40 мм. Высота резцов может быть от 10 до 25 мм.

Для чего используются напайные резцы?

Напайные резцы используются для обработки различных материалов на токарных станках. Они отличаются универсальностью и позволяют получать высокую производительность и качество обработки.

В каких случаях применяют твердосплавные резцы?

Твердосплавные резцы применяются в случаях, когда требуется высокая стойкость режущей кромки и долгий срок службы резца. Они особенно эффективны при обработке твердых и абразивных материалов, таких как сталь и чугун.

Какие преимущества имеют керамические резцы?

Керамические резцы обладают высокой твердостью и износостойкостью, что позволяет им справляться с обработкой сложных материалов, таких как закаленная сталь или нержавеющая сталь. Они также обладают хорошим тепловыделением и могут выдерживать высокие температуры при обработке, что улучшает производительность и качество обработки.