Фасонный резец – это важный инструмент, который активно используется в металлообработке. От его качества зависит точность и качество обработки деталей из металла. Чтобы резец всегда был острый и готов к работе, необходимо уметь его правильно заточить. В этой статье мы расскажем вам о нескольких советах и инструкциях, которые помогут вам освоить этот процесс.

Первый шаг при заточке фасонного резца – правильно выбрать точильный камень. Оптимальным вариантом будет камень средней зернистости, так как он позволяет достичь хорошей остроты без излишнего снижения прочности режущей кромки. Для заточки фасонного резца можно использовать мокрый или сухой способ заточки, в зависимости от ваших предпочтений и возможностей.

Перед началом заточки необходимо очистить режущую кромку от старого слоя металла и заглушек. Для этого используйте небольшую кисточку или тряпочку, чтобы удалить все остатки. Затем приступайте к заточке, обрабатывая режущую кромку равномерными движениями вдоль кромки камня. Не забывайте контролировать угол заточки – он должен быть строго определен, чтобы обеспечить точность работы инструмента.

После проведения основной заточки необходимо выполнить финишную заточку, чтобы придать режущей кромке идеальную остроту. Для этого используйте тонкий точильный камень и проводите на нем несколько легких проходов по режущей кромке. Будьте внимательны и не применяйте слишком большое давление, чтобы не испортить наконечник резца. После финишной заточки рекомендуется проверить остроту режущей кромки на свету – так вы сможете увидеть все небольшие дефекты и исправить их при необходимости.

Как выбрать фасонный резец для заточки по металлу

Выбор фасонного резца для заточки по металлу является важным этапом процесса обработки металлических деталей. Для того чтобы правильно подобрать резец, необходимо учитывать ряд факторов.

Первым шагом при выборе фасонного резца является определение материала, с которым предстоит работать. Различные металлы имеют разные свойства, поэтому необходимо подобрать резец, который будет наиболее эффективным для данного материала.

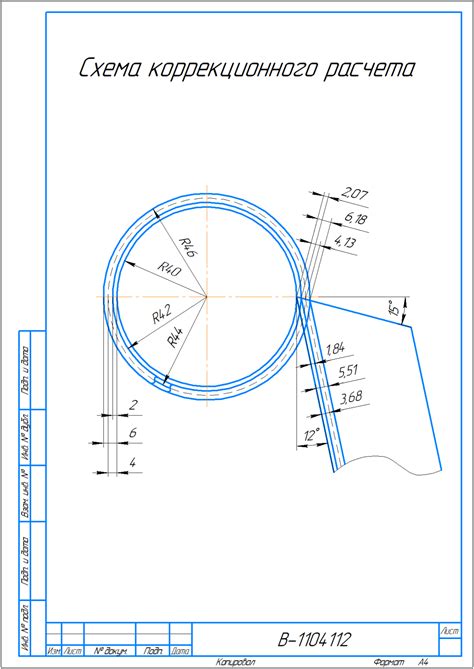

Одним из важных параметров для выбора фасонного резца является его геометрия. Форма резца должна соответствовать требованиям обработки детали, обеспечивая нужную форму и размеры. Также важно учитывать угол заточки резца, который должен быть оптимальным для конкретного вида работы.

Кроме того, необходимо обратить внимание на качество и прочность режущей кромки резца. Чем выше качество материала и точность заточки, тем дольше прослужит резец и более качественную обработку он обеспечит.

- Определите материал, с которым предстоит работать.

- Учтите геометрию резца и его угол заточки.

- Обратите внимание на качество и прочность режущей кромки.

Важно помнить, что выбор фасонного резца для заточки по металлу зависит от конкретной задачи и требований процесса обработки. Следуя приведенным рекомендациям, можно подобрать оптимальный резец, который обеспечит эффективную работу и высокое качество обработки металлолома.

Причины выбора качественного режущего инструмента

Качественный режущий инструмент играет ключевую роль в обработке металла и обеспечивает высокую производительность и качество работы. Всем известно, что использование некачественного инструмента может привести к непредсказуемым результатам и существенно снизить эффективность работы.

Одной из причин выбора качественного режущего инструмента является его долговечность. Качественный инструмент изготавливается из высококачественных материалов, что гарантирует его долгий срок службы. Это позволяет снизить затраты на его регулярную замену, а также обеспечивает стабильность работы и повышение эффективности процесса обработки металла.

Кроме того, качественный режущий инструмент обладает высокой точностью и надежностью. Он обеспечивает точную и ровную обработку металла, что особенно важно при работе с тонкими и сложными деталями. Надежность инструмента позволяет избежать возникновения дефектов и повреждений при обработке металла, что в свою очередь повышает качество производимой продукции.

Для выбора качественного режущего инструмента также важно обратить внимание на его производителя. Известные производители обычно предлагают инструмент, который соответствует определенным стандартам качества и безопасности. Это дает гарантию качества и надежности инструмента, а также обеспечивает поддержку их продукции со стороны производителя.

Виды резцов и их особенности

Резцы являются основным инструментом при механической обработке металла. Они применяются для создания и обработки различных деталей и заготовок. В зависимости от конкретной задачи, выбираются определенные виды резцов, каждый из которых имеет свои особенности и преимущества.

Фасонные резцы – это одни из самых распространенных видов резцов, которые предназначены для создания различных профилей на металлических деталях. Они могут иметь различные размеры и формы, в зависимости от необходимой задачи. Фасонные резцы обычно сделаны из высокопрочных материалов, таких как твердый сплав или высокоскоростная сталь, что обеспечивает их долговечность и стойкость к износу.

Продольные резцы – это особый вид режущих инструментов, которые используются для обработки деталей и заготовок длинной формы. Они имеют длинную и узкую форму, что позволяет резать материал вдоль его оси. Продольные резцы изготавливаются из высокопрочных сталей и сплавов, что обеспечивает их прочность и стойкость к перегрузкам.

Поперечные резцы – это режущие инструменты, которые применяются для обработки материала поперек его оси. Они имеют короткую и широкую форму, что позволяет быстро и эффективно выполнять операции по обработке деталей и заготовок. Поперечные резцы обычно изготавливаются из твердого сплава или высококачественной стали, что обеспечивает их прочность и долговечность.

Универсальные резцы – это режущие инструменты, которые сочетают в себе особенности различных видов резцов. Они позволяют выполнять различные операции по обработке деталей и заготовок с учетом их конкретных требований. Универсальные резцы являются наиболее гибкими и удобными инструментами, которые используются при работе с металлом.

Основные требования к режущему инструменту

Режущий инструмент является одним из ключевых элементов в процессе обработки металла. Его качество и правильная заточка напрямую влияют на качество и эффективность работы. Для того чтобы режущий инструмент долго служил и обеспечивал качественный результат, необходимо соблюдать ряд требований.

Во-первых, режущий инструмент должен быть выполнен из высококачественного материала. Обычно для изготовления режущих инструментов используют твердосплавные стали, такие как высокоскоростные стали или карбиды. Такие материалы обладают высокой твердостью и износостойкостью, что позволяет инструменту дольше сохранять свои режущие свойства.

Во-вторых, режущий инструмент должен иметь правильный угол заточки. Этот параметр напрямую влияет на силу резания, качество отхода и режим резания. При неправильном угле заточки инструмент может легко обломиться или давить на заготовку, что приведет к плохому качеству обработки.

Также требуется подобрать оптимальное соотношение между твердостью инструмента и обрабатываемым материалом. Если инструмент слишком мягкий, то он будет быстро изнашиваться и терять свои режущие свойства. Если же инструмент слишком жесткий, то он может сколоться или сломаться при соприкосновении с материалом.

Важным требованием является также правильная продольная и поперечная режущая часть инструмента. Они должны быть симметричными и ровными для обеспечения равномерного снятия металла и устранения вибраций. Неровности или неправильное снятие металла могут привести к отклонениям в размерах изделия или повреждению инструмента.

Наконец, режущий инструмент должен быть чистым и свободным от посторонних загрязнений. Даже небольшие частицы металла или стружки могут повредить инструмент или вызвать неправильное срезание. Поэтому перед каждой заточкой рекомендуется тщательно очистить инструмент от остатков обработки.

Как правильно выбрать фасонный резец под ваши задачи

Выбор правильного фасонного резца – это важный шаг в обеспечении высококачественной обработки металла. Каждая задача требует своего инструмента, и правильный выбор резца может существенно повлиять на процесс и результат обработки.

Первое, на что нужно обратить внимание при выборе фасонного резца – это материал, с которым вы будете работать. Различные металлы имеют разные свойства, поэтому резец должен быть соответствующим образом подобран. Например, для обработки стали лучше всего подойдут резцы из твердого сплава, а для алюминия и других мягких металлов – резцы из быстрорежущей стали.

Также важным фактором является форма резца. Она должна быть согласована с конкретной операцией, которую вы планируете выполнять. Существует множество различных форм фасонных резцов: от плоских и трехгранных до цилиндрических и шаровидных. Выбор формы зависит от типа обработки, глубины резания, геометрии заготовки и других факторов.

Не менее важный критерий при выборе фасонного резца – его размеры. Длина, ширина и угол заточки должны быть оптимальными для задачи. Например, чем больше угол заточки, тем острее будет резец и тем легче будет проходить резание. Однако слишком острый угол может привести к износу резца или образованию заусенцев на обрабатываемой поверхности.

Важно помнить, что правильный выбор фасонного резца – это только одна из составляющих успешной обработки металла. Также необходимо учитывать условия работы, скорость резания, смазку и другие параметры. Все эти факторы в комбинации с выбранным резцом помогут вам достичь оптимальных результатов и получить качественную обработку металла.

Подготовка резца и инструмента к заточке

Чтобы успешно заточить фасонный резец по металлу, необходимо правильно подготовить сам резец и инструмент, который будет использоваться для заточки. Это поможет добиться более качественного результата и увеличит срок службы резца.

Перед началом работы следует проверить состояние резца. Он должен быть чистым и свободным от повреждений. В случае наличия ржавчины или остатков материала на резце, необходимо очистить его, используя металлическую щетку или абразивную бумагу. Также следует внимательно осмотреть резец на наличие трещин или других повреждений, которые могут негативно повлиять на качество заточки.

Следующим шагом является подготовка инструмента, который будет использоваться для заточки. Перед началом работы необходимо убедиться, что заточной камень или шлифовальный диск правильно закреплен на шпинделе. Он должен быть надежно закреплен и свободно вращаться без люфта.

Также важно правильно настроить углы заточки. В зависимости от типа резца и требуемого результата, углы заточки могут отличаться. Необходимо ознакомиться с инструкцией производителя резца, чтобы правильно установить углы заточки. Для этого можно использовать специальные угломеры и шаблоны.

После подготовки резца и инструмента к заточке можно приступать непосредственно к самому процессу заточки. Важно помнить, что заточка должна проводиться аккуратно и последовательно, с постепенным увеличением абразивности инструмента. Это поможет избежать перегрева резца и повреждения его качественного состояния.

Технология заточки фасонного резца

Заточка фасонного резца является важным этапом в его использовании. Правильная заточка позволяет достичь оптимального качества резания и продлить срок службы инструмента.

Перед началом процесса заточки необходимо провести визуальный осмотр резца, чтобы выявить наличие повреждений, трещин или других дефектов. В случае обнаружения повреждений, рекомендуется заменить резец, чтобы избежать проблем в процессе резания.

Для заточки фасонного резца можно использовать шлифовальный станок или ручной инструмент, такой как точильный камень. Важно отметить, что каждый тип резца требует индивидуального подхода к заточке, поэтому необходимо ознакомиться с рекомендациями производителя или обратиться к опытному специалисту.

Основная задача при заточке фасонного резца - восстановить его остроту, поддерживая правильный угол заточки. Для этого следует использовать специальные инструменты и приспособления, которые помогут сделать процесс заточки более точным и эффективным.

После завершения заточки рекомендуется проверить качество работы резца и, при необходимости, скорректировать угол заточки или повторить процесс заточки. Важно помнить, что правильная заточка фасонного резца является важным условием для достижения высокого качества резания и долгого срока его службы.

Полезные советы для эффективной заточки

1. Перед началом работы убедитесь, что у вас есть все необходимые инструменты и принадлежности. Важно иметь под рукой заточной камень, зажим для крепления резца и специальные инструменты для заточки.

2. Перед заточкой очистите резец от загрязнений и накопившихся остатков металла. Для этого можно использовать щетку или специальное средство для очистки.

3. Регулярно проверяйте угол заточки резца. Он должен быть точным и соответствовать требованиям технологии. Используйте угломер или специальные шаблоны для проверки правильности угла.

4. При заточке уделяйте особое внимание выбору подходящего заточного камня. Он должен быть достаточно твердым, чтобы эффективно заточивать металл, но не слишком жестким, чтобы не повредить резец.

5. Не забывайте поддерживать правильную температуру при заточке. Если резец перегревается, это может негативно сказаться на его качестве и долговечности. В случае необходимости используйте специальные жидкости для заточки, которые помогут снизить температуру.

6. Регулярно проверяйте состояние заточенного резца и при необходимости проводите дополнительную заточку. Это позволит сохранить его остроту и эффективность в работе.

7. После проведения заточки резца не забывайте провести его отжиг. Это поможет увеличить его твердость и снизить вероятность образования трещин и сколов.

8. Важно заточить резец с учетом конкретных задач и требований. Например, для резки отверстий под болт нужно использовать угол заточки 118 градусов, а для резки накладок - 90 градусов.

9. Обратите внимание на давление, которое вы оказываете во время заточки. Слишком большое давление может повредить резец, а слишком маленькое - не обеспечить необходимую остроту.

10. После заточки резец нужно проверить на работоспособность. Проведите тестовое воздействие на металл и убедитесь, что резец имеет требуемую остроту и эффективность.

Проверка качества и готовность режущего инструмента

После проведения процедуры заточки фасонного резца по металлу необходимо выполнить проверку качества и готовности инструмента к использованию. Это позволит убедиться в его правильной работе и предотвратить возможные проблемы или повреждения в процессе.

Одним из важных аспектов проверки является осмотр режущей кромки. При этом следует обратить внимание на наличие дефектов, таких как изломы, сколы или трещины. Если такие дефекты обнаружены, то резец нужно заменить или повторно заточить.

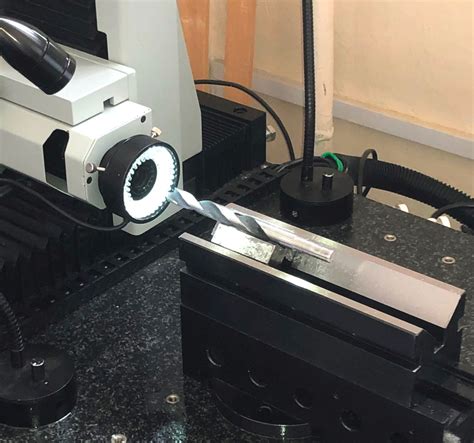

Также важно проверить правильность геометрии режущего инструмента. Для этого рекомендуется использовать специальные измерительные инструменты, которые помогут убедиться в соответствии фасонного резца заданной геометрии.

После осмотра и измерения необходимо провести тестирование готовности режущего инструмента. Для этого можно использовать пробную обработку детали с использованием резца. При этом следует обратить внимание на качество обработки, режущую способность инструмента, шум и вибрацию в процессе работы.

Если все проверки пройдены успешно, то можно считать, что фасонный резец заточен правильно и готов к использованию. В случае обнаружения недостатков или проблем рекомендуется обратиться к специалисту, который сможет исправить ситуацию или дать рекомендации по устранению проблемы.

Вопрос-ответ

Какие материалы необходимы для заточки фасонного резца?

Для заточки фасонного резца понадобятся следующие материалы: абразивный круг, заточной камень, зажим для закрепления резца, приспособление для контроля угла заточки, специальное масло для смазки шлифовального инструмента и заточной пасты.

Как выбрать правильный угол заточки фасонного резца?

Угол заточки фасонного резца зависит от его назначения и материала, который будет обрабатываться. Обычно для металлических материалов подходит угол заточки в диапазоне от 20 до 30 градусов. Для более твёрдых материалов, таких как чугун или сталь, можно выбрать больший угол. Важно помнить, что маленький угол заточки обеспечивает острые кромки резца, но он быстрее тупится и требует чаще заточки.

Какие ошибки часто допускают при заточке фасонного резца?

При заточке фасонного резца можно допустить такие ошибки, как неправильный угол заточки, недостаточная или избыточная смазка шлифовального инструмента, неравномерное применение заточной пасты, неправильная техника заточки (например, неправильное направление движения инструмента). Эти ошибки могут привести к тому, что резец будет тупиться быстрее, а его качество и эффективность обработки будут снижены.

Как часто следует заточивать фасонный резец?

Частота заточки фасонного резца зависит от его использования и интенсивности работы. Однако, в среднем, резец следует заточивать примерно каждые 20-30 часов работы. Если заметно ухудшение качества обработки или значительное увеличение усилий при работе с резцом, то это может быть сигналом о необходимости заточки.